轨道车辆固液复合轴箱定位节点技术应用与展望*

丁行武,卜继玲,程海涛,杨 欣

(1 株洲时代新材料科技股份有限公司, 湖南 株洲 412007;2 中车青岛四方机车车辆股份有限公司, 山东 青岛 266111)

近年来,我国高速铁路和城市轨道交通发展迅猛[1-3],运营里程数逐年增加,对轨道车辆运行的速度和舒适性提出了更高的要求[4-5]。然而,轨道车辆运行速度的提高对决定车辆运行稳定性的临界速度指标和良好的曲线通过性能的要求愈发严苛。当轨道车辆临界速度裕度不足或者曲线通过性能不足时,均会加速轮轨磨耗,并产生振动噪声问题,严重时出现脱轨倾覆等事故,影响车辆的运营安全[6-8]。轨道车辆在直线线路上需要有较高的蛇行运行稳定性,而我国铁路既有线路中曲线线路占1/3,其中包含大量的小半径曲线[9]。轨道车辆为了适应既有线,又必须具有较好的曲线通过性能。

一系悬挂是轨道车辆的核心部件,合理选取参数能够有效缓和线路对车辆造成的巨大冲击,并提高车辆稳定性和曲线通过动力学性能[9-10]。一系悬挂系统中的轴箱定位装置起到传递并缓和车轮与转向架构架之间的载荷作用,影响临界速度、曲线通过能力和乘坐舒适性[11]。研究表明:一系轴箱定位纵向刚度是影响轨道车辆动力学性能的 重 要 特 征 参 数[5,9,12-13]。增 加 一 系 纵 向 刚 度 可以提高蛇行失稳临界速度;减小一系纵向刚度可以提高轨道车辆曲线通过性能,二者对一系纵向刚度的选取存在冲突。为了解决这种矛盾,在转向架传统橡胶轴箱定位节点纵向刚度的设计中,设计人员只能采取折中的方式来确定纵向刚度以保证车辆转向架的直线、曲线及牵引性能。

然而,社会经济的发展必定会催促着轨道交通朝着技术先进性和应用适应性方向发展。橡胶减振作为第一代减振技术由于本身固有的缺点已经越来越不能满足轨道车辆转向架动力学性能的要求,也就存在了技术升级的必要性和合理性。固液复合减振技术集橡胶承载弹簧和液压减振器功能于一体,不仅能够提供弹性支撑作用,而且能够因为液压机构的频变特性而调节这种弹性支撑作用,从而实现可控的纵向定位刚度,其良好的环境适应性不失为轨道车辆,尤其是下一代列车转向架轴箱悬挂装置一种好的选择[14-17]。

研究方面,文献[16]提到了一种固液复合轴箱定位节点,试验验证了该节点的低频低刚度和高频高刚度的变刚度特性。文献[18]使用了一种液压阻尼式橡胶衬套来代替普通径向转向架轴箱定位节点,实现了动态刚度的调节。文献[19]指出了液压衬套在改善轨道车辆曲线通过性能上的积极作用。除此之外,固液复合减振技术在轨道车辆转向架轴箱定位系统上的研究与应用鲜有报道。

1 转向架轴箱定位节点

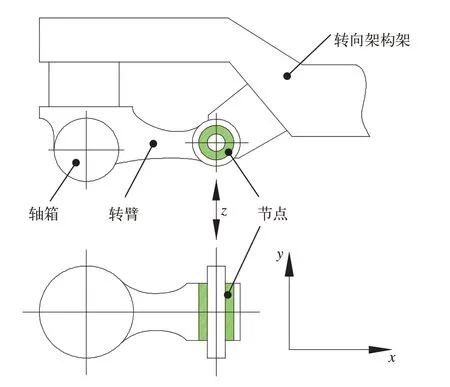

一系轴箱定位节点是将轴箱转臂与构架连接的弹性关节,如图1 所示,提供轴箱纵向定位刚度,传递纵向牵引载荷,保证转向架的高速运行稳定性。图1 中x代表车辆行驶方向,即纵向。

图1 转向架轴箱定位节点安装示意

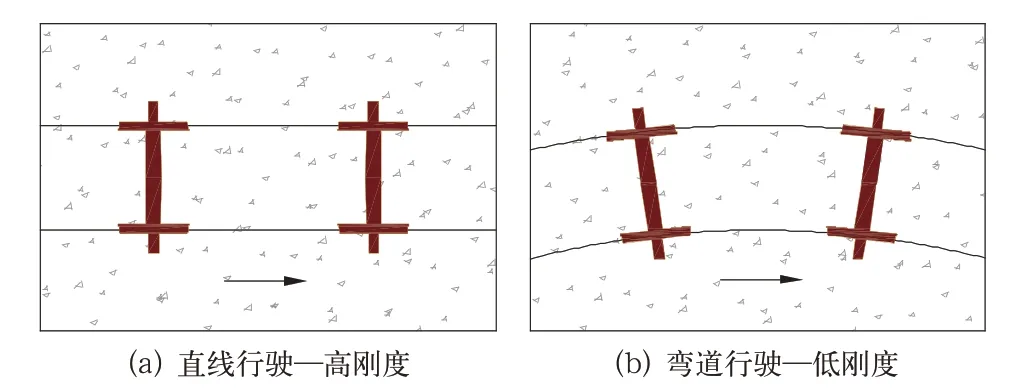

根据动力学性能要求,在直线高速(高频小幅振动)行驶时要求轴箱定位节点能够提供较大的纵向刚度以保证运行稳定性,在过弯道(低频)时,提供较小的刚度性能保证过曲线性能,以减小轮缘磨耗,同时提高部件寿命。轴箱节点纵向刚度技术要求,如图2 所示。

图2 轴箱定位节点纵向刚度技术要求

2 第一代橡胶轴箱定位节点

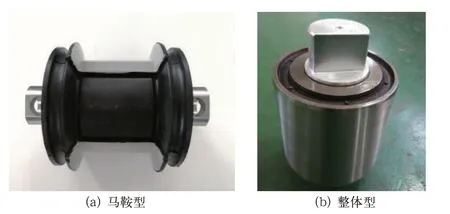

目前,广泛采用的转向架轴箱定位节点为橡胶式,具体结构存在多种通用类型以适配不同的转向架类型,如图3 所示,但均为金属橡胶复合型式。通常,橡胶轴箱定位节点包括芯轴、橡胶体和外套3 个组件,金属和橡胶2 种材料类型。

图3 橡胶轴箱节点结构型式

可以根据技术条件设计金属和橡胶的结构形式,调整橡胶配方和成型工艺来控制弹性参数,以满足各向刚度和强度的要求。橡胶轴箱定位节点典型的力—位移曲线和刚度曲线如图4 所示。由于橡胶材料的阻尼性能较弱,纵向刚度的力—位移曲线呈现扁平状。纵向刚度随着频率的变化会逐渐升高,但总体变化趋于缓和。一般情况下,橡胶轴箱定位节点动静刚度比为1.1~1.6。

图4 橡胶轴箱定位节点纵向刚度特征

3 第二代固液复合轴箱定位节点

3.1 结构特征

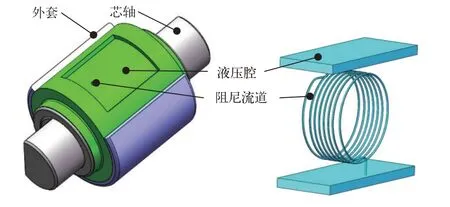

第二代固液复合轴箱定位节点结构特征如图5 所示。固液复合轴箱定位节点在橡胶轴箱定位节点原有橡胶体上进行挖空以形成液压腔,同时在芯轴或者外套上开通阻尼流道以连通2 个液压腔,从而形成了封闭式的液压机构。液压腔一般沿纵向对称布置,可以根据需要将前后2 个液压腔设计成完全一致或不一致。阻尼流道通常沿周向布置,可以根据刚度需要将其设计成螺旋型或者直线型。

图5 第二代固液复合轴箱节点结构示意

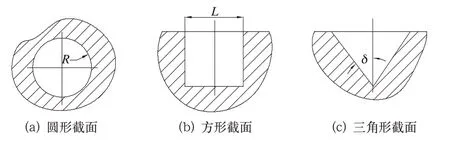

阻尼流道的截面形状在考虑成型工艺的基础上可以根据需要设计成圆形、方形或者三角形等,如图6 所示。不同横截面形状会对液体在流道中流动的阻力系数造成影响,而阻力系数将会影响固液复合轴箱定位节点纵向动态刚度阀值频率,是设计时需要考虑的关键要素之一。阀值频率表示纵向动态刚度由低刚度转变为高刚度的开始频率。

图6 阻尼流道横截面形状类型

通过灌注设备将液体填满由液压腔和阻尼流道组成的液压机构。液体的选用需要考虑环境温度对密度和黏度的影响,可根据技术条件需要选用乙二醇混合溶液或者硅油等。不同配比的乙二醇混合溶液黏度会存在差别。同样,不同黏度下节点纵向动态刚度的阀值频率差异较大,也是设计时需着重考虑的因素。

3.2 纵向定位刚度可变机理

固液复合轴箱定位节点属于径向型减振弹性元件,与外套和芯轴硫化在一起的橡胶体起减振、缓冲及支撑作用。当节点承受纵向激励时,液体在阻尼流道内往复流动。当液体流经阻尼流道时,惯性液柱的运动会产生较大的沿程能量损失(摩擦阻尼);在阻尼流道出、入口处为克服液柱惯性会产生局部能量损失(质量阻尼)。同时,对于螺旋型流道必定会存在很多弯管、圆角,这些结构特征会造成流动液体发生撞击、脱离和涡流等现象,进一步增大了局部能量损失。因此,相较于传统橡胶轴箱定位节点,固液复合轴箱定位节点将产生更大的阻尼效应,能够使振动能量尽快耗散,从而达到衰减振动的目的。开发固液复合轴箱定位节点时可充分优化阻尼流道长度、横截面积和环绕方式来最大限度地发挥液体流经阻尼流道所产生的局部压力损失和沿程压力损失效果,从而使液压机构阻尼耗能效果达到最优。

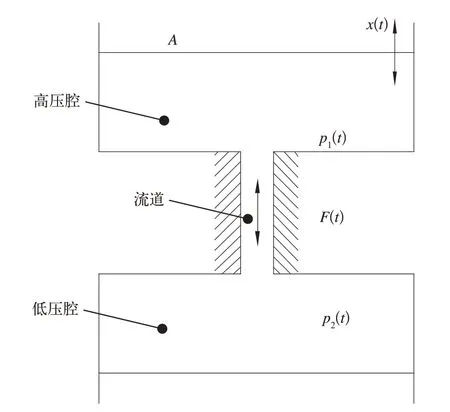

固液复合轴箱定位节点液压机构如图7 所示,p1、p2分别表示液压机构上、下2 个液压腔压力,A表示液压腔等效活塞面积,F表示芯轴动态反力。

图7 液压机构理论模型[16]

当轴箱定位转臂承受纵向激励带动节点外套前后移动时,由于芯轴与转向架构架刚性连接,外套与芯轴之间发生相对运动,挤压或者拉伸液压腔从而形成1 个高压腔、1 个低压腔,从而在2 个液压腔之间形成压力差ΔP(t)。根据动量守恒方程可推导出式(1):

式中:ρ为液体的密度;ξ为液压机构局部损失系数;x˙为阻尼流道内液体的平均速度;ν为液体的运动黏度;l为阻尼流道的长度;Ai为阻尼流道横截面积。

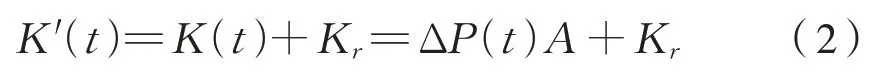

此压力差根据激励频率实时变化,并提供阻碍节点外套纵向移动的动态反力。低频激励时,液体在2 个液压腔之间自由流通,压力差较小,节点主要由橡胶体本体来提供纵向刚度;高频激励时,液体流动需要响应时间,造成压力差瞬间升高,此时节点纵向刚度K′(t)由橡胶体纵向静态刚度Kr和液压机构提供的附加纵向动态刚度K(t)两部分组成,为式(2):

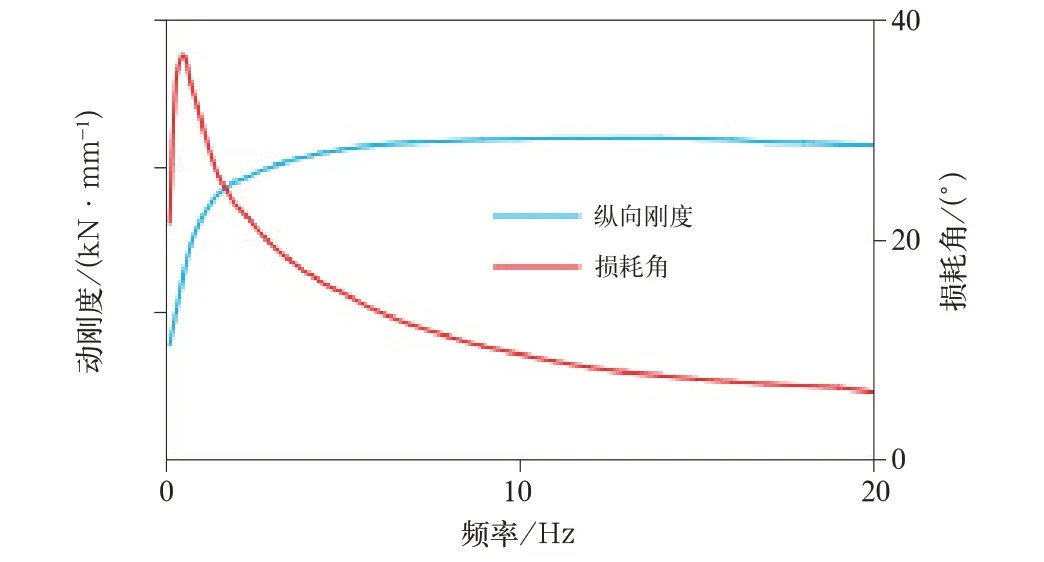

固液复合轴箱定位节点纵向动态特性的评价指标为纵向动态刚度、损耗角以及对应峰值频率。该节点典型动态刚度和损耗角曲线如图8 所示。

图8 固液复合轴箱节点纵向动态刚度和损耗角曲线

显然,相比常温下橡胶轴箱定位节点损耗角一般处于0~6°[20],低频范围内固液复合轴箱定位节点的损耗角提高了3~7 倍。这是因为低频激励时,固液复合轴箱定位节点除了橡胶体本身的阻尼效果外,还因液压机构内部惯性液柱充分流动,造成沿程阻尼和局部阻尼较大。而在高频激励时,惯性液柱运动幅度减小甚至“锁止”,此时固液复合轴箱定位节点的损耗角接近等于节点橡胶体本身的损耗角。与图4 对比可以发现,固液复合轴箱定位节点的纵向动态刚度具有明显的非线性频变特性,先随着激励频率的增加快速提高,当频率增加到一定程度时,纵向刚度基本维持在一个稳定水平。该曲线表明固液复合轴箱定位节点具有低频低刚度和高频高刚度的变刚度特性,有利于促进轨道车辆直线蛇行运动稳定性和曲线通过性能之间矛盾的解决。

4 国内外应用现状

目前,国外具备固液复合轴箱定位节点研发能力并实现工程化应用的公司有德国Trelleborg 公司和日本Sumitomo RIKO 公司。德国Freudenberg Schwab(2016 年被德国Trelleborg 公司收购)公司与德国SIEMENS 公司合作开发的液压转臂关节(Hydro-Bush),成功应用于英国地区Desiro UK 系列 车 辆 的Class 450 和Class 444 车 型 上[21],如 图9所示。实际运行情况体现了固液复合轴箱定位节点较传统橡胶节点在改善钢轨RCF 伤损上的优势,并最终促进铁路运营公司维护成本的降低。

图9 英国Desiro UK 车辆采用固液复合轴箱定位节点[21]

国内学者基于德国Trelleborg 公司研发的固液复合轴箱定位节点采用Poynting-Thomson 方程进行了车辆系统动力学性能研究,结果表明采用固液复合轴箱定位节点的轨道车辆不仅具有足够的蛇行运动稳定性,且曲线通过性能也得到了明显改善[22]。

相对来说,国内有关轨道车辆用固液复合轴箱定位节点研发和应用进程相对缓慢。2017 年,长春轨道客车股份有限公司展开合作项目,首次实现研发固液复合轴箱定位节点样机,并在下一代地铁转向架上进行装车试用,如图10 所示。

图1 0 下一代地铁车辆采用固液复合轴箱定位节点

5 发展方向

5.1 多向变刚度

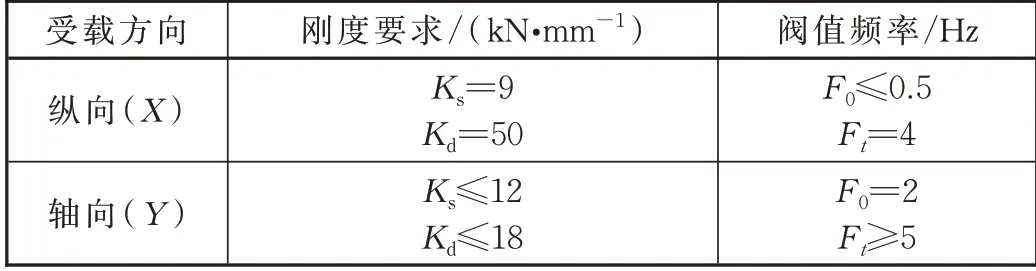

随着轨道车辆运行技术要求的提高,转向架弹性减振元件的机械性能要求也将面临逐步升级。固液复合减振部件随着技术的不断升级,将会迎来在多个方向具备可变刚度性能的技术阶段。通过在2 个或者3 个方向实现对称布置或者单边布置液压腔和连接液压腔的阻尼流道,实现在纵向、轴向和垂向中2 个或者3 个方向提供刚度可变和阻尼可调的功能特性,从而进一步提高轨道车辆转向架的自适应能力,有利于实现在更高运行速度范围内以及更宽曲率半径线路内轨道车辆运行稳定性的提高和轮缘轮轨磨耗的降低,进而实现铁路系统运营成本的降低。某项目对固液复合轴箱定位节点提出的双向变刚度技术要求见表1,一定程度上反映了未来技术需求发展方向。

表1 固液复合轴箱定位节点多向变刚度技术要求

5.2 压力实时监测

在研发阶段,采用流体计算技术和试验方法捕捉固液复合轴箱定位节点液压机构内正常压力波动曲线,通过在液压腔内壁或者阻尼流道侧壁内嵌压力传感器,利用无线数据传输技术实现对部件在车辆运行过程中液体压力波动的实时监测和可视化,动态掌握部件的服役行为,为精准评估部件的使用可靠性、准确掌握部件的失效形式和有效提升部件及转向架的运行效率创造技术基础。

5.3 主动式变刚度

第二代固液复合轴箱定位节点从减振机理上分析仍属于被动式。未来可依托磁流变液、磁流变弹性体等磁流变技术和电涡流技术,促进固液复合轴箱定位节点的功能升级,实现对轨道车辆转向架一系定位节点刚度性能和阻尼性能的实时主动控制,进一步提高该类部件的减振降噪水平,强化轨道车辆转向架在跨速运行和跨线运行时的自适应能力。

6 结 论

通过在传统橡胶轴箱定位节点内部嵌入设计液压机构以实现纵向变刚度性能能够有效缓解轨道车辆蛇行运动稳定性和曲线通过性能之间的矛盾。可以预见,这种固液复合减振技术未来在轨道车辆上的推广与应用是趋势所在。因国内轨道车辆固液复合轴箱节点技术研究和应用起步较晚,需要主机厂和零部件企业加强合作,结合国内外轨道交通市场动态需求,不断积累运行数据和丰富应用经验,从而早日实现固液复合轴箱定位节点的工程化。