动车组部分关键部件服役性能与整车高级修修程修制关联分析*

李方烜,于卫东,田光荣,朱庆龙

(中国铁道科学研究院集团有限公司 机车车辆研究所, 北京 100081)

近年来,我国动车组保有量不断增加,截至2020 年底,我国动车组保有量已超过3 900 标准组[1]。自2008 年以来,我国动车组高级修工作经过不断的理论探索及实践运用改进,积累了相对丰富的经验,而我国动车组高级修修程修制偏于谨慎,还有较大的优化空间[2-3]。因此为推动铁路高质量持续健康发展,逐步验证动车组高级修修程修制优化可行性,国铁集团组织相关单位开展动车组整车及主要关键部件高级修周期从每3 年120 万km 延 长 至 每3 年145 万km 的 验 证 工 作(简称延长修)。研究延长修验证动车组关键部件百万公里故障率在延长修前、后的变化[4],分析延长修对动车组关键部件服役性能的影响具有重要意义。

文中基于我国部分延长修验证动车组在延长修前、后2 个阶段产生的行车设备故障数据、地面检测数据及运用检修故障数据,利用大数据分析方法在延长修前、后2 个阶段,做电气板卡、滚动轴承百万公里故障率与动车组高级修修程关联分析,揭示关键部件服役性能演变规律,为我国动车组部分关键部件高级修周期延长提供数据支持。

1 部分关键部件修程现状及问题分析

我国部分型号动车组电气板卡当前修程修制偏于保守,当动车组运用至480 万km 后,五级修期间牵引、制动、网络系统的电气板卡都需整体更新,而国外对同级别平台的动车组在相应高级修期间对此类板卡部件则执行状态修(性能测试,不合格更新),目前这类状态修已使用了10 多年,应用效果良好。因此这部分动车组电气板卡修程的优化目标为480 万km 后对原必要更新部件进行性能检测,视检测结果决定是否更新部件。

对于滚动轴承类部件,例如动车组轴箱轴承,现行分解检修周期为120 万km,累计里程达到240万km 后更换,与延长修验证动车组高级修周期不匹配。因此当前动车组滚动轴承类部件修程修制优化目标为延长其检修周期使之匹配整车优化后的高级修周期。

1.1 电气板卡失效模式及现行修程

此次研究的电气板卡由牵引板卡、制动板卡和网络板卡组成。电气板卡故障按原因可分为:焊点开裂脱落、电路板老化、晶体管故障、电容脱落、偶发性软件报错等。一般认为电气板卡类部件随服役时间增加故障发生概率逐步增加。

对于不同车型、不同类型电气板卡,其三、四、五级修期间修程各不相同,针对此次研究的动车组,其电气板卡修程总体上可概括为:120 万km 三级修期间进行静态外观、现车状态检查;240 万km四级修期间进行性能测试、功能验证;480 万km 五级修期间进行分解检查、专项测试、更换电池、软件升级等。此次研究的动车组在整车五级修期间不存在TCU、BCU、CCU 整体更换的情况,排除了五级修期间需要整体更换相关电气板卡的动车组车型。

1.2 滚动轴承失效模式及现行修程

滚动轴承一般由外圈、内圈、滚子和保持架组成[5]。在循环载荷的作用下,内、外圈和滚子在载荷值较大的承载区容易发生疲劳裂纹,最终导致麻点、剥离类损伤。若滚动体与内、外圈相对润滑不良,则容易导致轴温升高。若保持架裂损导致保持架发生形变或断裂,则保持架不能正确引导滚动体运动,甚至使滚子在滚道内卡死而不能滚动,这将导致轴承内部异常磨损引发热轴故障甚至造成热切后果。对于牵引电机轴承来说,若轴承表面没有做好绝缘防护将导致电流通过轴承表面发生电蚀,加速轴承失效。动车组运行期间通过各轴承的温度传感器对以上3 类轴承进行实时安全监测,待动车组运行结束回库后,检修人员也将对其进行日常检查,此外动车组滚动轴承早期故障轨边声学诊断系统TADS-1(简称TADS-1)可对动车组轴箱轴承进行日常监测,与车载轴温监测原理不同,TADS-1 设备通过声发射原理,分析轴承部件在运转过程中采集的声信号频谱进行动车组轴箱轴承早期故障的诊断及分级报警[6-7]。

当前我国动车组轴箱轴承采用120 万km 分解大修、240 万km 更新的修程标准,即新造轴箱轴承随整车运行120 万km 后高级修期间被退卸进行分解检修,若期间未发现异常则被重新压装在完成高级修的动车组直至累计里程达到240 万km 后报废,若分解检修期间发现损伤超限则直接报废。动车组齿轮箱轴承修程按运行240 万km 后,在整车四级修期间直接报废,中间整车三级修期间不做分解检查。动车组牵引电机轴承的修程按累计120 万km 后,在整车三级修期间报废。

2 基于高级修维度的部分关键部件故障规律分析

截至2020 年末,全路已有部分动车组完成了间隔145 万km 周期的延长修。为开展动车组关键部件服役性能、故障率与动车组高级修修程关联分析,此次选取延长修验证动车组中前一轮完成过120 万km 高级修周期和本轮已完成145 万km 高级修延长周期的动车组,以这2 段间隔里程为统计区间,分别统计电气板卡(牵引板卡、制动板卡和网络板卡)和滚动轴承(轴箱轴承、齿轮箱轴承、牵引电机轴承)的故障数据。数据源包括动车组管理信息系统(简称EMIS 系统)中行车设备故障数据。检修故障处理记录以及针对动车组轴箱轴承的TADS-1 监测数据。行车设备故障中排除了车载传感器误报和非车辆责任,检修故障及TADS-1监测故障均以现场复核确认后实施更换认定,尽可能排除人工回填不准确、地面监测设备误报等因素。

2.1 电气板卡故障规律分析

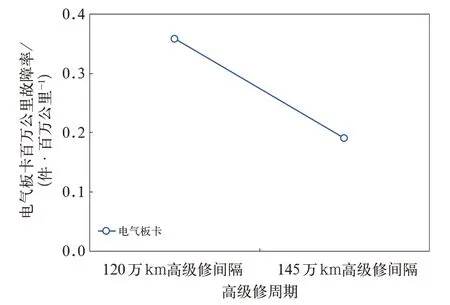

此次研究的电气板卡包括牵引板卡、制动板卡和网络板卡,由于各类板卡数量、工作环境存在差异,可能造成各类电气板卡百万公里故障率的不同,因此将这3 类电气板卡进行汇总统计分析。分别计算前、后2 个高级修周期内电气板卡的百万公里故障率,如图1 所示,145 万km 延长修期间电气板卡故障率较120 万km 期间有所下降,分析原因,此次145 万km 延长修试验大多开始于2018 年,相较前一个高级修阶段,我国动车组运用经验、作业质量及配件质量都得到了显著提升,得益于上述综合因素,动车组整体安全性、相关部件可靠性均趋于健康和稳定[8]。

图1 电气板卡在2 个高级修周期内百万公里故障率

统计分析可知,145 万km 高级修期间未出现因高级修周期延长而导致电气板卡故障率上升的现象,说明此次动车组延长修对电气板卡的阶段服役性能没有负面影响。

接着计算电气板卡在五级修前、后2 个高级修周期内百万公里故障率,如图2 所示,五级修后电气板卡故障率有所下降,由于此次统计分析的所有车型在五级修期间均未进行电气板卡整体更换,故统计结果可以说明这些车型的动车组电气板卡在480 万km 后仍能保持良好的服役状态,现阶段不会随运行里程增加而导致故障率明显上升。此次统计结果可为某些五级修期间需整体更换电气板卡的车型的高级修修程修制优化工作提供重要参考价值。

图2 电气板卡在五级修前后百万公里故障率

2.2 滚动轴承类故障规律分析

此次统计的动车组轴箱轴承故障样本中未计入因新轴承在匀脂过程中轴温超限报出的行车设备故障,研究发现,新轴承润滑脂分布不均匀导致的轴承润滑不良是造成轴承过热的主要原因,并非是轴承内部故障造成,因此未被计入。

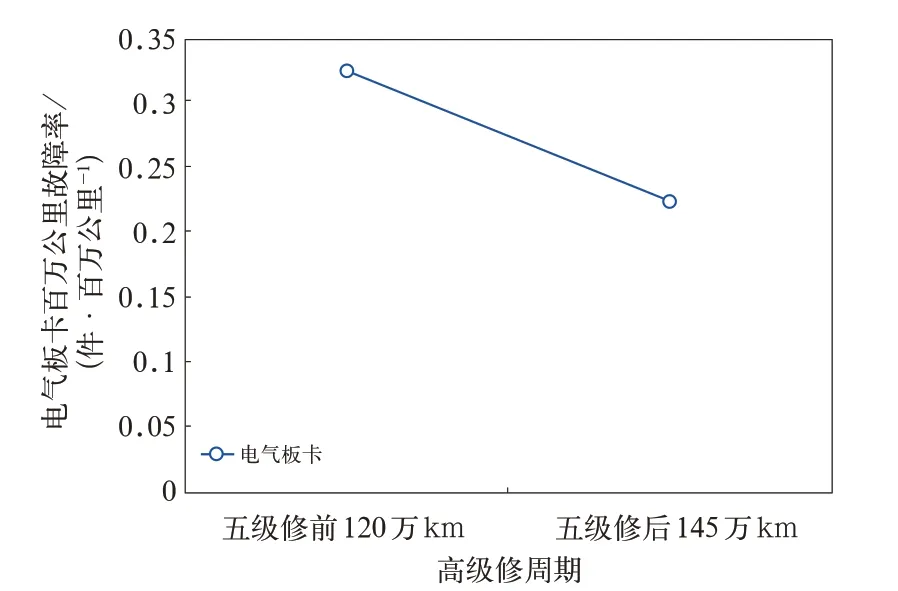

自2018 年,TADS-1 轨边监测设备逐步开始在全路范围推广使用,根据TADS-1 近几年使用经验,TADS-1 报警轴承经检修单位退卸、分解检查后,报警兑现率较高,基本可以解决故障轴承初期轴温不高但轴承内部却存在严重剥离的问题,减少了动车组运行过程中的安全隐患,部分路局也将TADS-1 用于监测延长修验证动车组的轴箱轴承状态,因此本次计入了回段确认更换的TADS-1报警轴承。经过数据分析,延长修验证动车组TADS-1 报警信息与车载轴温报警信息没有交叉结果,一方面佐证了剥离类故障轴承初期不容易造成轴温升高,不易被车载轴温监测设备发现的特点,另一方面也体现了TADS-1 监测手段对车载轴温监测补充的重要性。

将动车组轴箱轴承故障监测手段分为车载轴温及地面检修、TADS-1 这2 类,得到2 类监测手段确认的动车组轴箱轴承故障占比,如图3 所示。在120 万km 高级修周期内,车载轴温及地面检修发现的动车组轴箱轴承故障占比为80%,TADS-1 发现确认的故障只占比20%,主要是由于此阶段TADS-1 还未被大量应用,监测范围有限,因此借助TADS-1 确认的故障也相对较少,动车组轴箱轴承的故障主要依靠车载轴温监测及地面检修手段发现。而在145 万km 延长修期间内,动车组轴箱轴承故障主要被TADS-1 发现确认,占比达94.44%,而车载轴温及地面检修发现的故障只占5.56%,由TADS-1 发现确认的动车组轴箱轴承故障占比相较前一个高级修周期增加显著,说明随着TADS-1 监测范围逐步扩大,借助其对动车组轴箱轴承早期故障的诊断优势,TADS-1 能够提前发现绝大部分故障,因此车载轴温和地面检修发现的故障比例也将大幅降低。

图3 2 类监测手段确认的动车组轴箱轴承故障在2 个高级修周期内占比

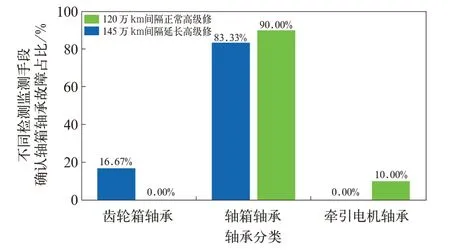

下面统计延长修验证动车组各类滚动轴承故障占比情况,如图4 所示,2 阶段动车组轴箱轴承故障占比均为最高,2 阶段分别占比83.33% 和90.00%,齿轮箱轴承和牵引电机轴承故障占比较少,其中120 万km 期间未有牵引电机轴承发生故障,齿轮箱轴承故障占比16.67%,145 万km 期间未有齿轮箱轴承发生故障,牵引电机轴承故障占比10%。动车组轴箱轴承的工作环境相对恶劣,受到冲击载荷相对较大,容易发生故障,而齿轮箱轴承和电机轴承载荷相对较小,不易发生故障。

图4 各类滚动轴承在2 个高级修周期内故障占比

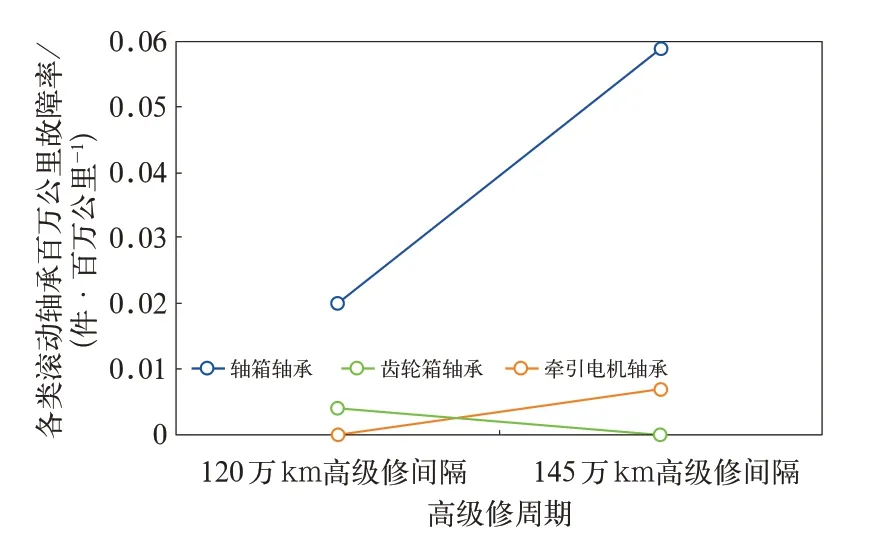

为分析对比各类滚动轴承服役性能差异,分别统计2 阶段各类滚动轴承百万公里故障率,如图5 所示。动车组轴箱轴承百万公里故障率在2 个阶段均为最高,分别为0.02 和0.059,齿轮箱轴承和牵引电机轴承百万公里故障率均处于极低水平,均不足0.01。此外还可以看出145 万km 延长修期间动车组轴箱轴承故障率较前一个高级修周期有所上升,这是由于TADS-1 设备自2018 年逐步推广,监测范围扩大,诊断确认出许多之前不易被发现的轴承初期故障,导致延长修期间动车组轴箱轴承故障率增加,不过借助TADS-1 对动车组轴箱轴承的日常安全监测,有利于提高动车组运行安全裕度。

图5 各类滚动轴承在2 个高级修周期内百万公里故障率

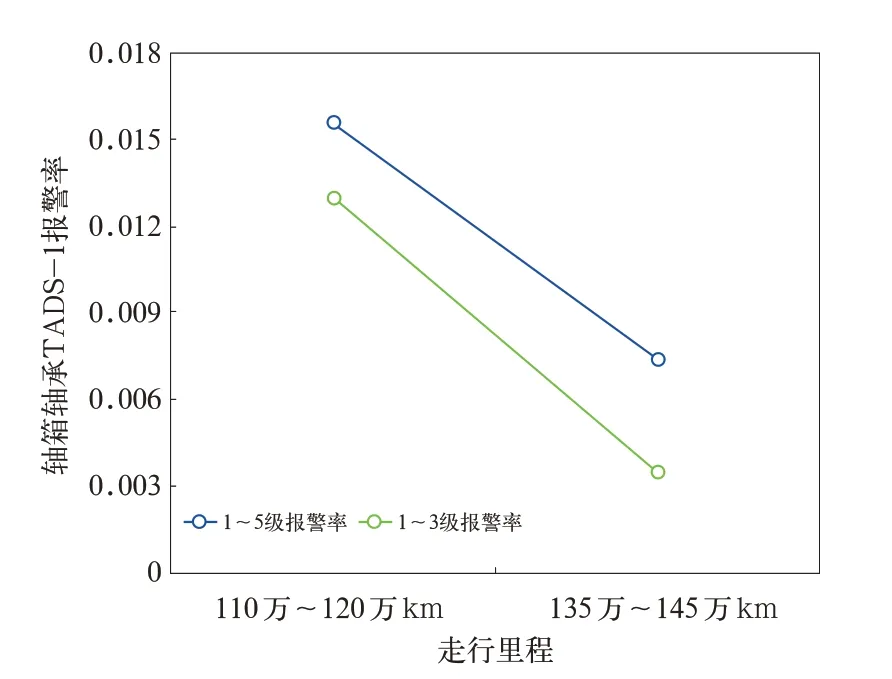

为进一步探究高级修周期延长对动车组轴箱轴承服役状态的影响,选取本次145 万km 延长修期 间的110 万~120 万km 范 围 和135 万~145 万km范围均经过TADS-1 探测站的动车组,保证2 段累计走行区间内TADS-1 监测的动车组轴箱轴承数量保持一致,轴承报警率则通过报警轴承数量与监测的轴承总数之比得到,报警轴承数量按1~5级和1~3 级分别计数,如图6 所示,累计走行在135 万~145 万km 区间内动车组轴箱轴承的TADS-1 报警率并未上升,1~5 级报警由0.015 6下 降 至0.007 4,1~3 级 报 警 由0.013 0 下 降 至0.003 5,说明动车组轴箱轴承在累计走行里程超过120 万km 后,服役状态良好,未出现故障率上升问题。

图6 动车组轴箱轴承在不同累计里程TADS-1 报警率

3 结 论

通过统计分析延长修验证动车组各关键部件在前、后2 段高级修周期内百万公里故障率的变化、各关键部件故障占比的变化,得到高级修周期延长对动车组关键部件服役性能影响结论,研究结果表明:

(1)145 万km 延长修期间,电气板卡未出现因高级修周期延长而导致电气板卡故障率上升的现象,说明此次动车组延长修对电气板卡的阶段服役性能没有负面影响。

(2)通过统计分析,动车组电气板卡在累计里程达480 万km 后未出现百万公里故障率明显上升的现象,仍能保持良好的服役状态。此结果表明某些五级修期间需要整体更换电气板卡的动车组车型可考虑480 万km 后对电气板卡采取状态修。

(3)动车组滚动轴承类部件中,轴箱轴承的故障占比最高,齿轮箱轴承和牵引电机轴承故障占比较低。

(4)此次高级修周期延长期间,动车组轴箱轴承的故障率有所上升,主要由于TADS-1 设备监测范围扩大,诊断确认出许多之前不易被发现的轴承初期故障。但是TADS-1 设备可以有效监测动车组轴箱轴承的安全状态,为行车提供保障。

(5)动车组轴箱轴承在累计走行里程超过120万km 后,未出现TADS-1 报警率上升问题,说明动车组轴箱轴承此时服役状态良好,高级修周期延长未对其产生负面影响,动车组轴箱轴承修程可以匹配整车145 万km 间隔的高级修修程。