氯化镁在黑眼泉选煤厂煤泥水处理中的应用

关云建,闫俐夫

(新疆龙煤能源有限责任公司黑眼泉煤矿,巴里坤 839200)

0 引 言

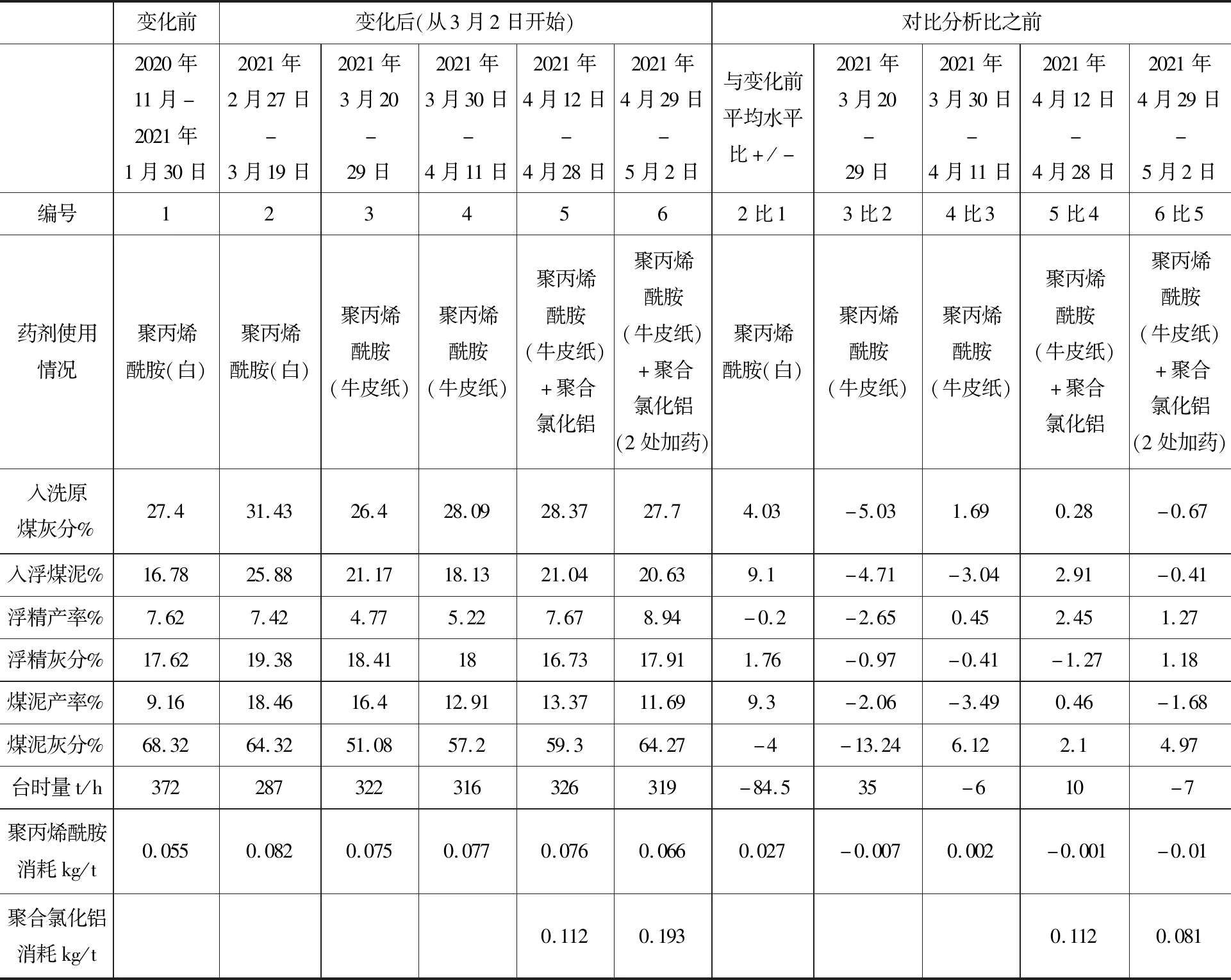

进入3月份以来(即从3月2日开始),洗煤厂入洗原煤中煤泥含量升高、泥岩含量加大,给生产带来很大影响,主要指标分析详见表1。

表1 煤泥质量变化对台时的影响分析

(1)煤泥量升高,、聚丙烯酰胺(白塑料袋装,低分子量8000单位)加入浮选矿不好使、消耗量大,洗水浓缩高。

(2)由于煤泥不上饼,为保证正常生产,台时量由372 t/h下降到287 t/h。

(3)尾煤压滤入料时间由之前1小时提高到1.5~2小时,由于滤饼沾滤布,卸料时间由20分钟提高到30~40分钟,严重影响尾煤压滤机的处理能力。

(4)改换聚丙烯酰胺(牛皮纸袋,高分子量12000单位)后,尾煤入料时间稍有缩短,但压滤暗仍较长1.5小时,为提高台时量由287 t/h到320 t/h,只能采取少拿浮精,以改善煤泥粒度,提高尾煤压滤入料及卸料时间,最大限度提高入洗量。

1 采取对策及效果

针对现状,分四个阶段采取相应措施。

第一阶段(3月2~19日)

主要影响表现为:

从3月2日开始,入浮煤泥含量突然升高,比之前提高9.10%。尾煤泥粒度偏细,试验结果显示:-325#粒度占尾煤泥含量近60%,尾煤压滤机透水效果变差,入料和卸料时间增加,滤饼出现溏心现象,且难以脱落,直接导致尾煤压滤机处理能力下降。

聚丙烯酰胺(低分子量)消耗急剧升高,是之前的1.5倍;洗水质量难以控制,浓度波动较大,经常出黑水,浓缩机压力居高不下;原煤加不上量。

采取措施:

一是为保证连续生产,降低吨煤台时量,由372 t/h下降至287 t/h降低了85 t/h;

二是考虑浓缩底流外排,3月8日至12日共排放5天,受场地等条件限制,难以从根本上解决问题;

三是13日开始浮选机减少浮精分选量,在浮选尾矿中适当“跑粗”,减轻粒度过细对压滤机滤饼的影响,以改善尾煤压滤机工作效果,缺点是难以控制数量,容易造成浓缩机停车;

四是加大聚丙烯酰胺试验力度,试验结果表明:低分子量聚丙烯酰胺已不适应处理当前煤泥水的要求,需更换高分子量药剂。

应用效果:

一是通过降低台时、外排浓缩底流、浮选少拿浮精,可保证生产的连续性,但对提高压滤机工作效率没有帮助;

二是尾煤灰分降低4%,浮精产率下降0.20%;

三是压滤机入料时间过长,滤液流量少,卸料全程需人工干预,卸料困难且时间长,劳动强度增加,滤饼中间有稀料夹层,带水多、车队装运困难。

第二阶段(3月20日~4月11日)

主要影响表现为:

3月19日更换高分子量聚丙烯酰胺后,煤泥沉降较快,洗水质量有所提高,但沉淀物料层较紧实,浓缩机压力较高。

采取措施:

一是相关专业技术人员加大研究分析力度;

二是继续加大药剂对比试验,试验结果表明,加入聚合氯化铝对降低浓缩机压力,改善洗水质量有一定效果。

应用效果:

一是聚丙烯酰胺消耗,由0.082 kg/t原煤(低分子量)下降到0.075 kg/t原煤,(高分子量)降低了0.007 kg/t;

二是为改善尾矿粒度组成,浮精产率比之前下降2.20%,尾煤泥灰分亦有所下降;

三是洗水浓度降至5g/L以下,台时量由287 t/h提高至322 t/h提高了35 t/h;

四是压滤机入料时间仍为1.5~2小时,无明显变化,滤饼仍有稀料夹层、带水多,卸料时间长0.5时~35分钟,变化不大。

第三阶段(4月12~4月28日)

主要影响表现为:

4月12日聚合氯化铝由小试验转入生产系统添加,使用后,煤泥沉降速度加快,沉淀物料层变得松散,浓缩机压力下降,洗水变清,但入料时间较之前无明显变化,稀料夹层虽有但溏心现象有所改善。

采取措施:

一是浮选机恢复正常浮选,保证了综合产率;

二是聚合氯化铝和聚丙烯酰胺分别配制,按先后顺序分别给入浮选尾矿。

应用效果:

一是浮精产率比之前提高2.45%,煤泥灰分比这前提高2.10%;

二是聚丙烯酰胺消耗较之前变化不大;

三是新增一种凝聚(助滤)剂——聚合氯化铝,单耗增加0.112 kg/t原煤,洗煤单成增加0.386元/t;

第四阶段(4月29日~5月2日)

主要影响表现为:

4月29日在尾煤入料桶处新增一个聚合氯化铝加药点,实施后,尾煤压滤机入料时间虽变化不大,但滤饼厚度增加,溏心变小,滤饼脱落容易,人工干预减少,卸料时间明显缩短。

采取措施:

一是尾煤入料桶处新增一个聚合氯化铝加药点;

二是新厂房因条件限制,但也将创造条件,增设加药点。

应用效果:

一是浮精产率比之前提高1.27%,煤泥灰分比这前提高4.97%;

二是聚丙烯酰胺消耗较之前降低0.01 kg/t;

三是聚合铝单耗较之前增加0.193 kg/t原煤,洗煤单成增加0.665元/t。

2 技改方案

通过上述分析及试验结果表明:煤泥水酸碱性发生产了变化,聚丙烯酰胺配合聚合氯化铝使用,一是改变水质性质:由弱酸性变为弱碱性,二是聚合氯化铝起到了助滤剂的作用,可加速“絮团”的聚集及沉降。因此,决定在新厂房和主厂房各增设一套聚合氯化铝或氯化镁加药系统。

3 技改措施

(1)从矿内废旧设备库找到1台带搅拌装置的搅拌桶(规格φ1750*1500),经修复后安装在新厂房三楼尾煤压滤机机尾闲置空间,作为聚合氯化铝或氯化镁的搅药桶;

(2)从清水池引1套加φ50搅药用清水管到新厂房三楼药剂搅拌桶,7 m*10根=140 m;

(3)新厂房三楼压滤机走台增设一个药剂加药入口;

(4)配好的聚合氯化铝或氯化镁溶液可自流到一楼尾煤入料桶。

(5)主厂房三楼原两台套聚丙烯酰胺搅药装置,1台圆筒(1.5×1.5×0.8 m)仍做聚丙烯酰胺搅药装置,另1台方桶(1.5×1.5×1 m)置作为聚合氯化铝或氯化镁搅药装置,并在下料管(二楼尾煤刮板机附近)单独接入两根软管φ25,60~70米去二楼观察孔(1 500*1 000),直接给入尾煤搅拌桶;

(5)根据煤泥水性质及煤泥含量大小,选择助滤剂(聚合氯化铝或氯化镁)。

4 技改投入

总投入0.95万元,其中:设备投入0万元,非标材料及制作9 478.85元。

表2 尾煤加药系统改造非标制作材料消耗

5 应用效果

(1)滤饼入料时间及卸料时间由2~2.5小时缩短至1.5小时;

(2)滤饼不沾滤布了,比之前好卸得多;

(3)在保证浮精产率和尾煤灰分完成之前水平的前提下,台时量由改前的287 t/h提高到319 t/h提高了32 t/h。

6 效益分析

6.1 经济效益

改造后,尾煤压滤时间缩短,原煤台时量提高,由原来的287 t/h提高到319 t/h提高了32 t/h,生产时间每天按18小时、全年按330天计算,全年多入洗原煤32 t/h×18 h/d×330 d=19.01万t

如精煤产率按43%,售价400元/t;中煤产率按30%,售价170元/t计算,吨煤售价为223.00元/t,吨原煤成本按150.00元/t、吨煤加工费20.00元/t计算

(1)新增销售额=19.01×223.00=4 239.23万元

(2)新增成本1=原煤成本+生产成本=19.01×(150.00+20.00)=3 231.70万元;

聚合氯化铝消耗0.193 kg/t,新增成本2=0.193 kg/t×200万t×3.445元/kg=132.98万元。

如用氯化镁替代聚合氯化铝消耗0.480 kg/t,新增成本2=0.480 kg/t×200万t×1.300 88元/kg=124.88万元。

合计新增成本=新增成本1+新增成本2=3 231.70+124.88=3 356.58万元

(3)新增利润=新增销售额÷1.13-新增成本=4 239.23÷1.13-3 356.58=394.95万元

(4)项目投资总额=0.95万元

(5)回收期=项目投资总额÷新增利润=0.95÷519.83=0.002(年),即不到1个月即可收回全部成本。

6.2 社会效益

(1)由于氯化镁与聚合氯化铝相比使用成本较低,故改用氯化镁替代聚合氯化铝处理煤泥水。

(2)改造后尾煤压滤机处理时间缩短,滤饼变厚变干,减少煤泥中的水分流失,减少生产系统补加水量。减少煤泥带水,一是解决运输困难的问题;二是减轻煤泥对占地的污染,提高了环境效益;三是减轻压滤工人的劳动强度。