振动辅助钻削对CFRP/钛合金叠层结构孔径阶差影响规律实验研究

陈冒风 张 臣 方 军 陈卫林 随 磊

(1 南京航空航天大学机电学院,南京 210016)

(2 安徽天航机电公司,芜湖 241000)

文 摘 在飞机部件装配过程中,CFRP/钛合金叠层结构的连接十分常见,而由于两种材料迥然不同的材料性能,导致制孔后存在孔径阶差,严重影响了CFRP/钛合金结构的疲劳强度。本文开展了低频轴向振动辅助钻削的正交实验,分析了低频振动辅助钻削工艺参数与切削力和切屑形态的关系以及工艺参数对CFRP/钛合金孔径阶差的影响。结果表明,由于低频振动辅助钻削刀具的周期性进给,钛合金切屑由连续长切屑变为扇形短屑,减少了对CFRP 的扩孔效应,钻削区域切削热降低,平均轴向力降低;另外,振幅和进给量对孔径阶差的影响较为显著,而主轴转速的影响较小,且孔径阶差随着振幅的增大先减小后增大,随着进给量的增大而增大。通过试验验证和分析,确定面向孔径控制的最优工艺参数组合方案:主轴转速为600 r/min、进给量为0.02 mm/r、振幅为150 μm。

0 引言

CFRP/金属叠层构件制孔加工一直是航空航天装配领域的工程难题之一,针对叠层构件制孔产生的孔径阶差现象也引起了广泛的关注[1-4]。

在叠层制孔研究方面,于晓江等人[5]发现CFRP/钛叠层构件加工后存在缩孔,刀具磨损程度加剧,出口孔的孔径呈增大趋势。WANG 等人[6]采用双尖角金刚石涂层钻头对CFRP/Al 叠层材料进行了钻孔试验研究,结果表明:在不同工况下,CFRP 板连接孔孔径总是大于铝合金板连接孔孔径,在较高的主轴转速下,CFRP 板上所测的孔径与铝合金板所测的孔径的差值较小。B.DENKENA 等人[7]进行了CFRP/钛叠层材料的制孔试验,发现CFRP 的装配连接孔出现了扩孔现象,而钛合金的连接孔出现了缩孔现象。M.MONTOYA 等人[8]采用涂层和非涂层两种类型的硬质合金刀具对碳纤维CFRP/铝合金叠层构件进行了钻孔对比实验,发现CFRP 板上的孔径大于铝合金板的孔径。I.S.SHYHA 等人[9]对Ti/CFRP/Al 叠层构件在切削液和水喷雾环境下加工的制孔质量进行了分析,发现三种材料板上各孔的孔径差异明显,这很可能是由于叠层各相材料的力学性能不同,尤其是弹性模量不同造成的。南成根等人[10]研究了CFRP/钛叠层钻削时,钛合金切屑对CFRP 板制孔质量的影响,研究发现:高温、高硬度的钛合金切屑在排屑过程中对CFRP 孔壁的划伤是造成孔几何尺寸超差的主要原因。V.KRISHNARAJ等人[11]发现钻削参数及冷却措施对CFRP 和钛合金的连接孔孔径也有一定的影响。

在振动辅助制孔研究方面,姚琦威[12]研究了钻头几何参数对低频振动钻削CFRP/钛合金轴向力和温度的影响,发现振动钻削有利于降低平均轴向力和切削温度。O.PECAT 等人[13-14]采用低频振动钻削和传统钻削的方式对CFRP/钛叠层结构进行了钻削对比试验,研究表明:由于施加了轴向低频振动,有利于断屑,产生较小的C 状钛合金切屑,提高了排屑性能,同时提高了CFRP 的加工孔表面质量;低频振动钻削的钻削温度相比传统钻削降低了40%,进而有效避免了CFRP 中树脂基体的热损伤。D.GENG等人[15]对CFRP/钛叠层材料进行了椭圆超声振动铰孔,发现在这种新的低频振动方式辅助下,CFRP 和钛合金都可以获得更优的孔径精度和更低的孔壁表面粗糙度。A.SADEK 等人[16]进行了CFRP 低频振动钻削试验研究,研究结果表明:相比于传统钻削,钻削温度降低了50%,轴向钻削力降低了40%,同时孔壁表面质量更好。

综上所述,目前对于叠层构件制孔后孔壁质量和振动辅助钻削过程的钻削力和钻削温度已经有了相关研究。然而,采用振动辅助钻削方法解决叠层构件孔径阶差问题的研究还比较有限。因此,本文进行低频轴向振动辅助钻削正交实验,研究了振动辅助钻削对CFRP/钛合金叠层结构孔径阶差影响规律。

1 实验

1.1 材料

试验所使用的叠层构件试验板由CFRP 板和钛合金板组成,CFRP 板以及钛合金板尺寸规格分别为180 mm×100 mm×5.8 mm 和180 mm×100 mm×5 mm。CFRP 板是由32 层厚度为0.18 mm 的单向预浸料堆叠而成的层合板,铺层顺序为[0°/-45°/90°/45°]3s,预浸料由12K 东丽T700 碳纤维和TDE-85 耐高温环氧树脂组成,预浸料的质量分数为200 g/m2,纤维体积分数为60%。钛合金板是航空用钛合金Ti6Al4V,CFRP和Ti6Al4V的基本物理力学性能见表1。

表1 材料性能参数Tab.1 CFRP material performance parameters

1.2 设备及方案

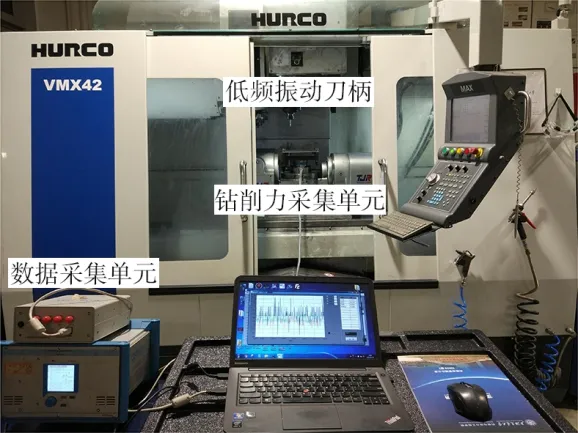

本试验搭建的CFRP/钛合金叠层构件低频振动钻削试验平台由数控加工中心、低频振动刀柄、钻削力测量系统、专用夹具、计算机及其他检测设备组成。如图1所示,本试验采用美国赫克公司生产制造的VMX42Ui型立式加工中心。

图1 低频振动辅助制孔实验Fig.1 Low-frequency vibration assisted hole making experiment

本试验使用的低频振动刀柄由法国MITIS 公司提供,具体型号为PG804C2_BT40_ER32,其最大转速为8 000 r/min,固定频转比为1.5 osc/r,振幅可调范围为0~250 μm。本试验采用的低频振动刀柄的机械式凸轮在垂直方向布置,可以实现轴向振动。

本文试验所采用的刀具为整体硬质合金麻花钻,麻花钻由M.A.FORD 公司生产制造,刀具直径6 mm,顶角118°,螺旋角21°,横刃斜角45°,横刃长度1.07 mm,横刃厚度0.76 mm。选用该钻头几何参数主要基于以下考虑:钻削钛合金需要较大的钻削力并且产生的切削热较高;而钻削复合材料需要控制钻削力以减少分层损伤。因此,需要在将刀具的几何参数设置在钻削两种材料的专用刀具之间,根据加工经验将刀具参数设计为前文所述。选取硬质合金作为刀具材料是因为其优异的物理性能既适用于钻削钛合金的高温环境又适用于钻削硬度较高的复合材料。

本试验所用钻削力测量系统由Kistler9272AG 型测力仪、Kistler5070型电荷放大器和数据采集卡和计算机四部分组成。通过RH-2000型超景深三维光学显微镜对切屑形貌进行观察,采用Mitutoyo526-150型数显内径千分表对试验板孔径进行测量,其测量范围为3.7~7.3 mm,测量精度为4 μm。

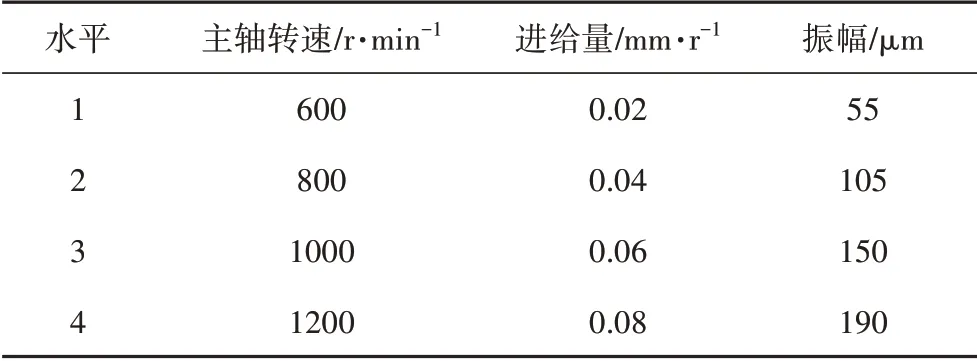

在CFRP/钛合金叠层构件低频振动钻削过程中,不同工艺参数对钻削力、切屑形态及孔径有不同程度的影响。故本试验以主轴转速、进给量、振幅为变量,参考传统钻削试验参数设置[17-19],采用正交试验法,设计三因素四水平正交试验,共分为16组。试验过程中实时测量钻削轴向力信号,试验后采用相关仪器分别观察切屑形貌以及测量叠层孔径数据。为了验证低频振动钻削工艺的可靠性及实用性,本试验还设置了4 组不同钻削参数的传统钻削试验作为对照组,具体参数设置见表2,其他条件设置均与低频振动钻削试验组保持相同。

表2 低频振动钻削试验组正交试验Tab.2 Orthogonal test of low frequency vibration drilling test group

2 结果与讨论

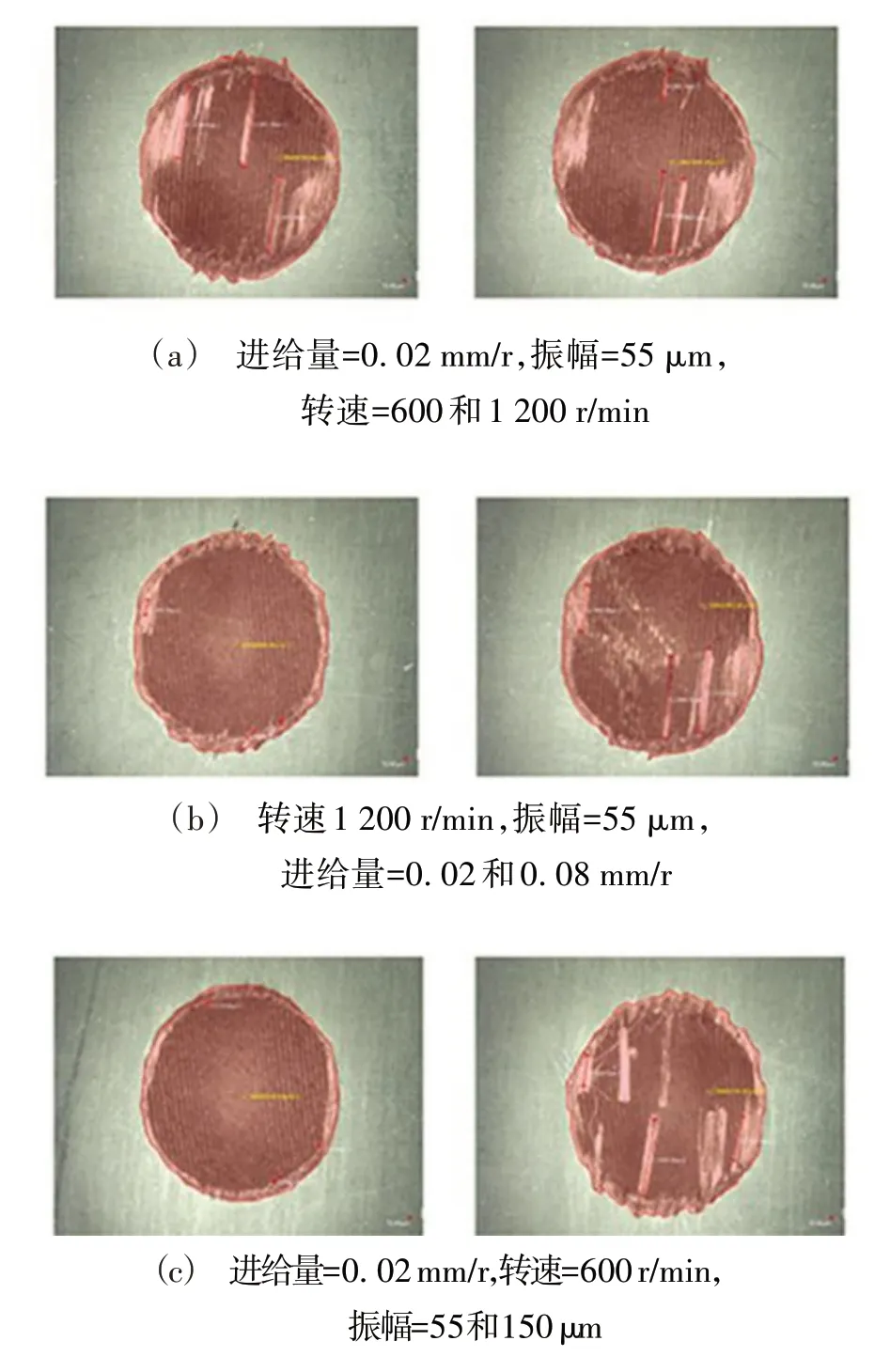

宏观上,部分不同加工工艺参数加工后的孔的图片如图2所示。在下文中详细分析各工艺参数对孔径阶差以及孔损伤的影响机理。

图2 部分不同加工工艺参数加工后的孔的图片Fig.2 Holes processed with different processing parameters

2.1 切削力分析

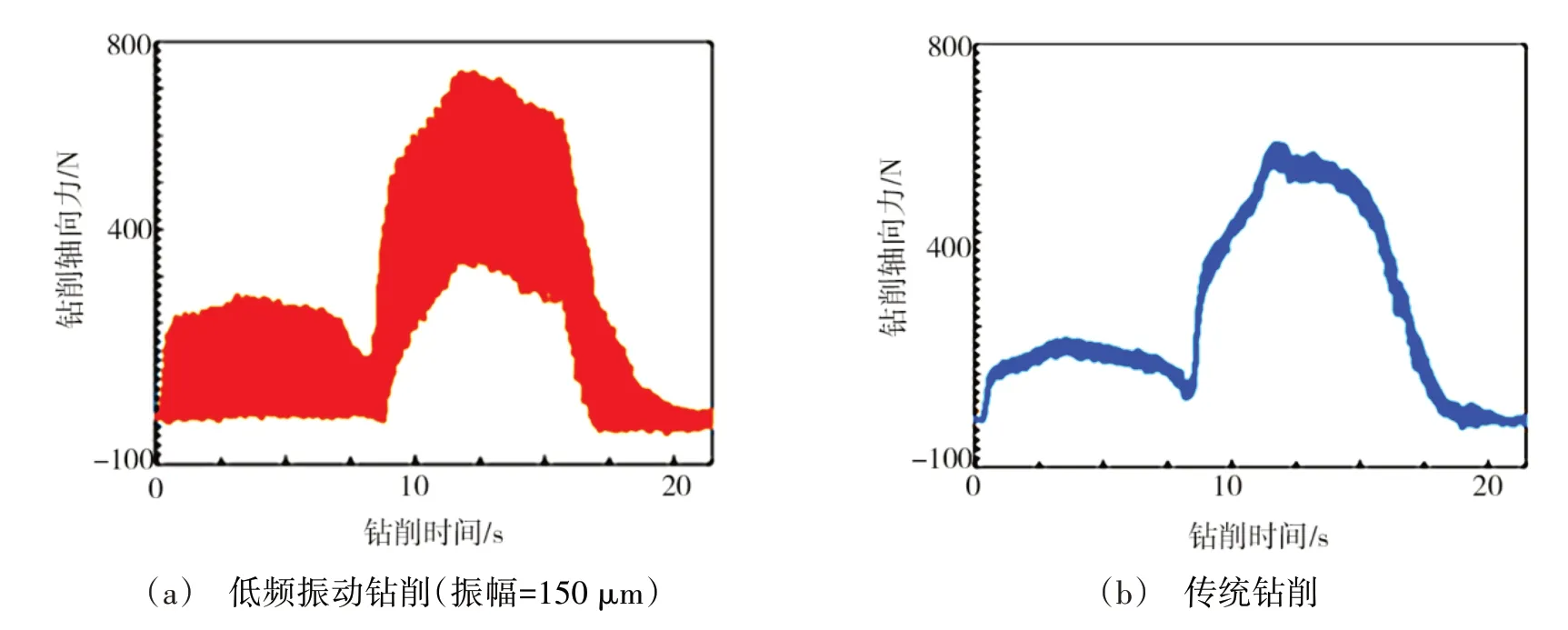

由于在CFRP/钛叠层构件钻削过程中,垂直于轴向的X、Y方向上的钻削力比较小,可忽略不计,故主要研究钻削轴向力随时间的变化特征。图3(a)(b)展示了在主轴转速1 200 r/min、进给量0.04 mm/r 下CFRP/钛叠层构件两种钻削工艺条件下未经滤波处理的钻削轴向力信号随钻削时间的变化特征。可以发现,由于在进给运动方向上施加了轴向振动,低频振动钻削工艺的钻削轴向力的波动明显比传统钻削工艺的大得多。另外,在150 μm 高振幅下钻头存在与工件周期性分离的情况,此时的钻削轴向力会变为0。

图3 CFRP/钛合金叠层构件钻削轴向力Fig.3 Drilling axial force of CFRP/titanium alloy laminate

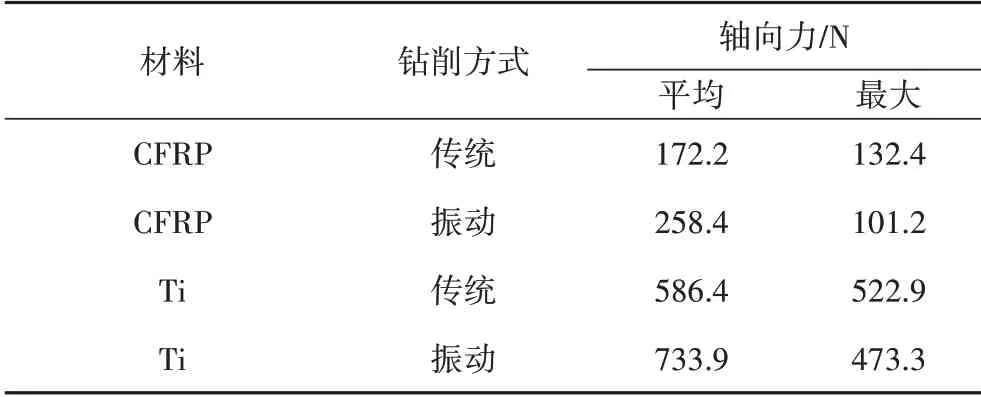

为了对比两种钻削工艺下CFRP/钛叠层构件平均和最大轴向力的区别,对轴向力数据进行处理,如表3所示,可知,相比于传统钻削工艺,低频振动钻削工艺的平均轴向力更低,而最大轴向力更高。这是因为相比于传统钻削,在低频振动钻削过程中:一方面,由于钻头受到振动引起的动态进给作用,振动时钻头对被切削材料形成了往复振动冲击形成切屑折断,所产生的切屑从容屑槽排屑过程更加顺畅使钻削过程稳定性提高,从而改善CFRP/钛合金叠层结构孔径阶差的情况;另一方面,钻头的切削厚度会发生周期性变化,存在某一时刻的瞬时切削厚度会比传统钻削的切削厚度更大,这导致工件材料的加工变形抗力更大,从而最大钻削轴向力也变大。

表3 钻削轴向力对比Tab.3 Comparison of axial force in drilling

2.2 钛合金切屑对CFRP的扩孔效应

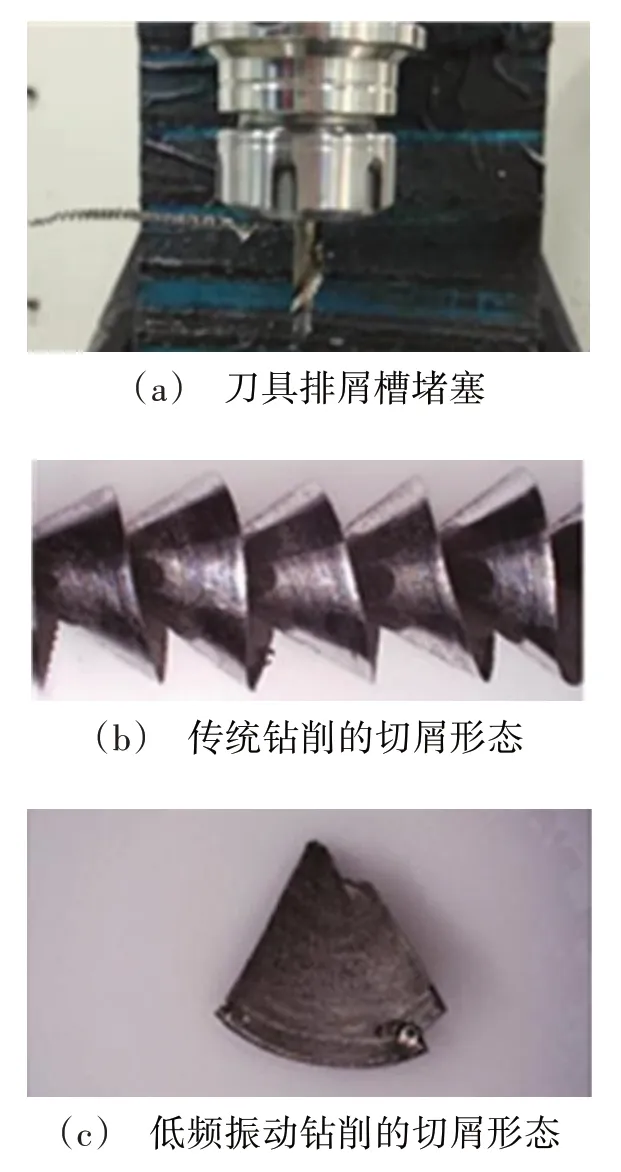

在传统钻削加工过程中,由于材料去除余量较大,钛合金切屑无法顺利通过刀具的排屑槽排出,造成严重的排屑槽堵塞现象,如图4(a)所示。在主轴转速为1 200 r/min、进给量为0.04 mm/r下,传统钻削加工中的钛合金切屑形态如图4(b)所示,呈现为连续的圆锥形螺旋长切屑;低频振动钻削加工中的钛合金切屑形态如图4(c)所示,呈现为不连续的扇形单元切屑。原因是:在传统钻削过程中,切削厚度为进给量的一半且始终保持不变,为了保证加工精度,采用的进给量一般要控制在较小范围内,当切削厚度较小时,钻削力也较小,刀具不易断屑,因而产生连续的长切屑,造成排屑槽堵塞;而在低频振动钻削过程中,刀具会与工件周期性分离,造成几何断屑,因而产生不连续的细碎切屑,稳定的碎屑能够保证切屑更易沿着刀具排屑槽顺利排出。

图4 钛合金切屑形态Fig.4 Chip morphology of titanium alloy

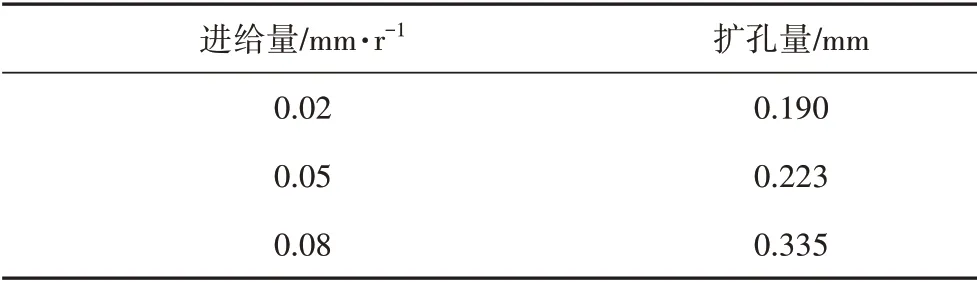

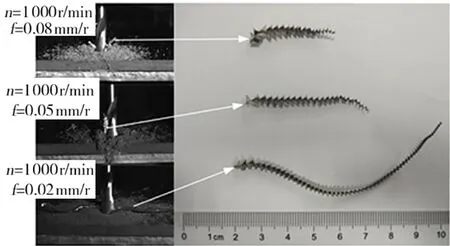

另外,在CFRP/钛叠层构件钻削过程中,当加工到下层板钛合金时,产生的钛合金切屑呈螺旋带状,在沿着刀具螺旋槽向外排出过程中会造成CFRP 已加工孔孔壁划伤以及二次切削。表4展示了在主轴转速为1 000 r/min下分别对CFRP单板和CFRP/钛叠层板钻削后,CFRP 的扩孔量随进给量增加的变化规律。扩孔量指的是叠层板钻削与单板钻削后CFRP的孔径差值。可以看到,叠层板钻削后测得的CFRP孔径要比单板钻削后测得的大得多。造成这种现象主要有两方面原因:一方面,在叠层板钻削过程中,锋利、炽热的螺旋状钛合金切屑在排出过程中会对CFRP 孔壁造成了严重的损伤,带走了孔壁上的部分材料,进而造成CFRP 的孔径扩大;另一方面,在钻削叠层板交界处时,刀具的剧烈振动造成CFRP 的制孔出口孔径显著扩大。此外,可以进一步观察到,随着进给量的增加,CFRP 的扩孔量也越来越大。如,当进给量从0.02 mm/r 增加到0.08 mm/r 时,切屑厚度增大了0.03 mm,扩孔量从190 μm 增加到335 μm。这是由于在不同进给量下,钛合金切屑的几何形貌及力学性能皆不相同,对CFRP 的孔壁造成的损伤程度不一致。图5展示了在恒定主轴转速为1 000 r/min,进给量分别为0.02、0.05、0.08 mm/r 下的钛合金切屑形貌。可以发现,当进给量由0.02 mm/r 增加到0.08 mm/r 时,钛合金切屑明显变得又厚又短,即进给量会影响切屑的横截面积及断屑效果。只有切屑的厚度、折断的长度以及卷曲形状都适当时,才能保证排屑顺畅,进而减少对CFRP孔壁的损伤。

表4 进给量对扩孔量的影响Tab.4 The effect of feeding rate on hole reaming

图5 不同进给量下的钛合金切屑形貌Fig.5 Titanium alloy chip morphology under different feed rates

2.3 工艺参数对孔径阶差的影响

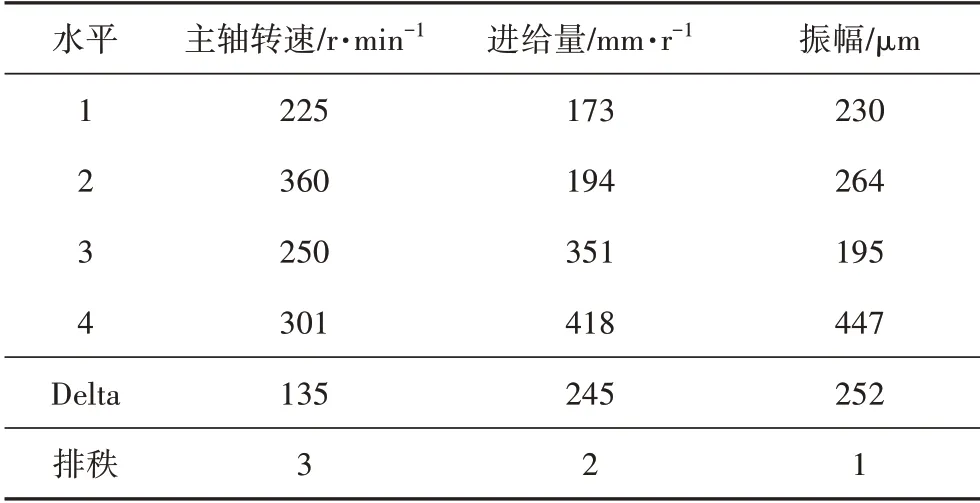

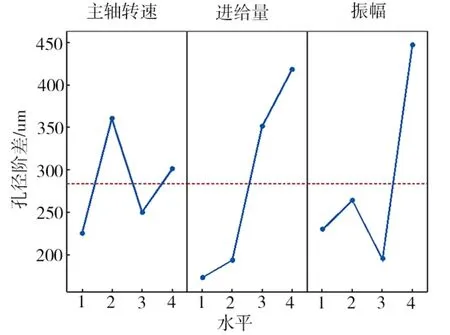

将CFRP/钛合金孔径阶差作为响应数据输入到商业数据分析软件Minitab 当中,从“Minitab 主界面→统计→DOE→田口→分析田口设计”进入,对其进行直观分析。分别得到低频振动钻削工艺参数对孔径阶差的影响主次顺序结果(表5)以及相关趋势图(图6)。

由表5可以看出,主轴转速、进给量、振幅的Delta 值分别为135、245、252,因此,可以得到各个工艺参数对孔径阶差的影响主次顺序为:振幅、进给量、主轴转速。由于孔径阶差值越趋近0 越好,故可以得到对于孔径阶差的最优工艺参数组合为:主轴转速为600 r/min、进给量为0.02 mm/r、振幅为150 μm。由图6可以看出,在CFRP/钛叠层构件低频振动钻削过程中,随着振幅的提高,孔径阶差呈现先下降后增大的趋势,造成这种变化趋势的原因是:随着振幅增大,刀具的断屑能力增强,这使得钛合金切屑的排屑过程更流畅,对CFRP 孔壁的损伤减小,进而孔径也减小;然而,由于振幅的增加也会使得最大瞬时切屑厚度变大,进而导致单个切屑碎片刚性增强,切屑损伤孔壁引起的扩孔效应也更加显著,当振幅超过一定阈值(约为150 μm)时,随着振幅的继续增大,这类扩孔效应开始占主导作用,故而使得孔径值迅速增大。

表5 低频振动钻削工艺参数对孔径阶差的影响结果Tab.5 Effect of low-frequency vibration drilling process parameters on the difference of aperture steps

图6 低频振动钻削工艺参数与孔径阶差的相关趋势图Fig.6 Related trend diagram of low-frequency vibration drilling process parameters and aperture difference

3 结论

(1)相比于传统钻削,低频振动钻削的轴向力波动更大,平均轴向力分别降低了23.6%、9.5%,最大轴向力分别增大了为50.1%、25.2%,断屑效果更好,排屑的流畅性以及切削过程的稳定性更好。

(2)在低频振动钻削过程中,由于施加了轴向振动,钻头会与工件周期性分离,进而断屑。钛合金切屑在排出过程中会对CFRP 孔壁造成二次切削作用,导致CFRP 的孔径扩大,而钛合金的孔径无变化,进而形成孔径阶差。且随着切屑厚度的增大,切屑的刚性增强,对CFRP孔的损伤越严重,导致CFRP的孔径增大,孔径阶差加剧。如,当进给量从0.02 mm/r增加到0.08 mm/r 时,切屑厚度的增大了0.03 mm,扩孔量从190 μm增加到335 μm。

(3)振幅和进给量对孔径阶差的影响较为显著,而主轴转速的影响较小,且孔径随着振幅的增大先减小后增大,随着进给量的增大而增大。通过综合考量和试验验证,确定面向孔径控制的最优工艺参数组合方案:主轴转速为600 r/min、进给量为0.02 mm/r、振幅为150 μm。