碳纤维增强复合材料车削表面质量分析

刘启抱 潘 韵 李朋欣 贾书跃 孙二龙

(1 上海复合材料科技有限公司,上海 201112)

(2 上海航天树脂基复合材料工程技术研究中心,上海 201112)

0 引言

本文中短切碳纤维/酚醛是以具有特定长度的黏胶基碳纤维为增强体,以氨酚醛树脂为基体,经过高温固化形成的复合材料。该类制品具有质量轻、强度高、耐腐蚀、耐高温、耐烧蚀特点[1],其经过机械加工,可形成各种可满足使用的轮廓,因此在战术武器领域的耐烧蚀部件中广泛应用。随着对复合材料制品的加工和检测能力的提升,对短切碳纤维/酚醛制品经机械加工以后的表面质量提出了新的要求[2]。因此,需要对机械加工的表观质量影响因素进行研究,以获得最佳表观质量的加工参数。

复合材料制品与金属制品的材料特性不同,因此两者的表面粗糙度的测量方式有所差异,2D 测量已无法满足测量要求[3]。学者们通过研究加工缺陷的形成过程和3D 测量分析机理,对复合材料的表面粗糙度进行预测。艾传智等[4-5]通过开展C/C 和C/Ph复合材料的加工表面缺陷研究,通过对比2D和3D研究,得到了C/C复合材料的三维测量评定方法。何维军等[6]应用分形、小波理论,以加工表面SEM 灰度图像为研究对象,对CFRP 加工表面形貌特征进行研究,得到了CFRP 的三维测量评定方法。通过3D 表面粗糙度的测量已在多种材料表面质量的试验中得到应用,但鲜有在本文中涉及材质的相关应用。

本文以PCD 刀具车削加工短切碳纤维/酚醛复合材料的表观质量为研究对象,开展正交试验,采用3D 测量技术,研究切削三要素和刀尖圆弧半径对工件加工质量的影响。通过Design Expert软件,对加工因素的显著性进行分析,获得显著因素和最佳加工因素组合,最后利用加工验证试验和预测模型验证两种方式,对正交试验结论进行验证。

1 正交试验

1.1 材料

试验选用的工件材料为短切碳纤维(T300)氨酚醛树脂复合材料,弯曲强度≥88 MPa,压缩强度≥128 MPa,氧乙炔烧蚀率≤0.045 mm/s,纤维(60±5)vol%,试验件规格Φ20 mm×200 mm。

1.2 设备

本次试验采用宝鸡机床SK50P 机床,见图1。选用日本NTK 的CCGW09T302-2 型PCD 数控刀片开展切削试验,见图2。刀具参数如表1所示。

图1 加工用机床Fig.1 Machining tool used in processing

图2 加工用刀具Fig.2 Tool used in the machining process

表1 刀具几何参数Tab.1 Tool geometry parameters

采用Alicona Imaging GmbH 公司生产,型号为A-8074的3D微观表面测量设备,对加工后表面的表面粗糙度进行测量。

1.3 试验方案

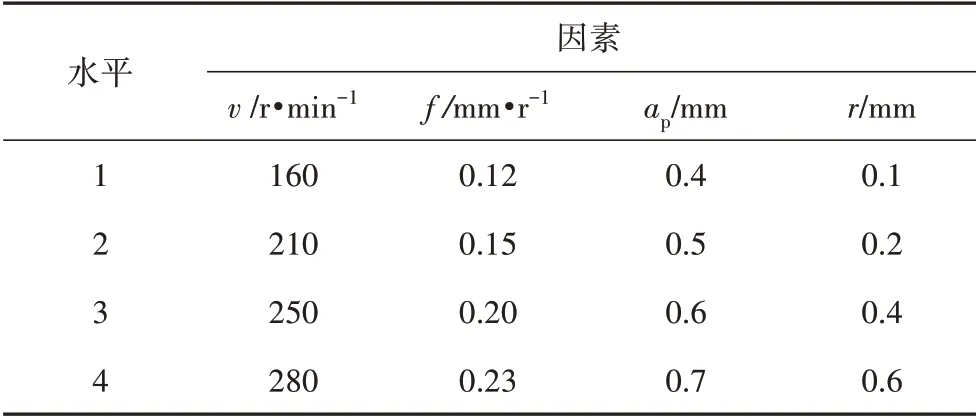

试验选用SK50P 数控车床,切削条件为干式,车削加工。由于切削三要素和刀尖圆弧是主要影响因素,所以选择切削速度v、进给量f、背吃刀量ap和刀尖圆弧半径r按四水平进行正交试验,试验因素水平表如表2所示,选择L16(45)正交表,其中最后一列按空列开展正交分析。为了减少测量误差,每个参数测3组取平均值。

表2 正交试验因素水平表Tab.2 Factors and level of orthogonal test

2 试验结果与分析

2.1 试验结果

根据正交试验的原则,共开展16 组不同加工参数下的正交加工试验,测量每一组加工后的表面粗糙度3次取平均值,见表3。通过正交试验分析结果发现,四个因素在给定显著性水平α=0.05 下的显著性影响从大到小依次为:刀尖圆弧r(2.389)、进给量f(1.113)、切削速度v(0.389)、切削深度ap(0.109),且r和f的显著性F比超过1,因此为显著性因素,其余两个为不显著因素。获得最小表面粗糙度的组为v=160 r/min,f=0.15 mm/r,ap=0.6 mm,r=0.6 mm。对每种材料的加工均值进行数据整理,绘制单个因素对应下的表面粗糙度表,并对变形趋势及产生的原因进行分析。

表3 正交试验及结果Tab.3 Orthogonal test and the result

2.1.1 切削速度对表面粗糙度影响

从图3可以看出,随着切削速度的增加,表面粗糙度呈增大趋势,且曲线较为平缓,说明该种材质的材料在本试验条件下的切削速度对表面粗糙度的影响变化不大。

图3 切削速度与表面粗糙度关系Fig.3 Relationship between the cutting speed and the surface roughness

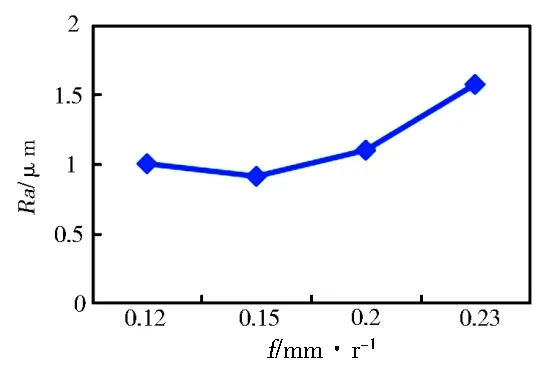

2.1.2 进刀量对表面粗糙度影响

从图4可以看出,随着进给量的增大,表面粗糙度呈现增大的趋势,曲线变化由先平滑,后急速上升的情况。说明表面粗糙度随着进给量的增加,呈逐渐增大趋势,且后期的增大趋势加剧。

图4 进给量与表面粗糙度关系Fig.4 Relationship between the feed rate and the surface roughness

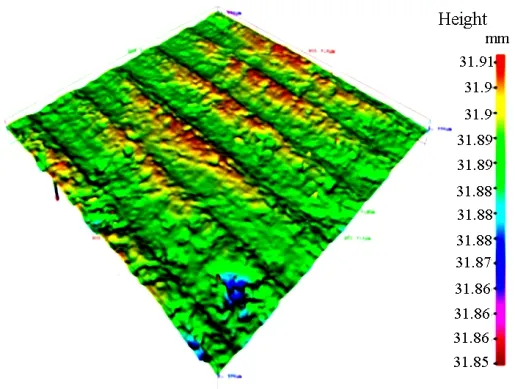

以图5(第14 组试验照1)为例,随着进给量的增大,相邻两个波峰或者波谷的宽度增大,随着宽度的增大,原本有加工重叠的部分逐渐变小,从而导致表面粗糙度增大。至于当增大到一定程度后,出现急剧变化的情形,笔者认为跟材料的可加工性相关,非金属材料的表观与有色金属材料不同,材料本体表面抗拉伸强度不大,因此大的进给量可以导致表面裂纹出现,导致表面粗糙度急剧增大。

图5 表观形貌Fig.5 Surface topography

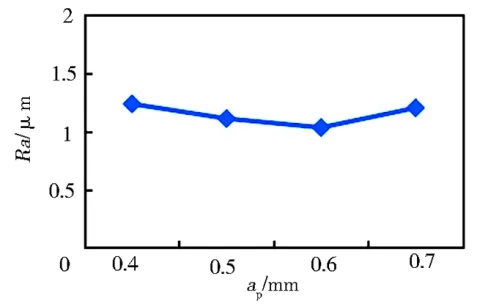

2.1.3 切削深度对表面粗糙度影响

从图6可以看出,随着切削深度的增大,表面粗糙度呈现逐渐变小的趋势,且变化范围较小,说明切削深度对表面粗糙度的影响较小。这是因为切削深度影响最大的材料的待加工表面,而待加工表面是经过车削加工过程逐渐消失的,且切屑是粉末状的,对材料的本体的挤压影响较小。

图6 切削深度与表面粗糙度关系Fig.6 Relationship between the cutting depth and the surface roughness

2.1.4 刀尖圆弧对表面粗糙度影响

从图7可以看出,随着刀尖圆弧的增大,表面粗糙度呈逐渐减小的趋势,且减小的趋势较明显。说明刀尖圆弧半径对加工的影响较大,而且是刀尖圆弧半径越大,表面粗糙度越小,这与有色金属加工有着明显的不一致。非金属的切屑属于破碎的粉末,加工过程中刀尖对材料的挤压区域对已加工表面的压力相对较小,影响加工后的表面粗糙度的主要影响就是刀尖圆弧半径。如图8所示,在其他加工要素相同的情况下,R1刀具车削以后的表面残留高度h1明显小于R2对应的车削后的残留高度h2。

图7 刀尖圆弧与表面粗糙度关系Fig.7 Relationship between the tips and the surface roughness

图8 不同刀尖圆弧下的残留高度对比Fig.8 Comparison of residual height with different tool tips

2.2 试验验证

2.2.1 预测模型对显著性因素的验证

为了有效预测车削短切碳纤维/酚醛复合材料制品加工后的表面粗糙度,需建立加工要素对表面粗糙度的关系。假设表面粗糙度是4 个独立变量的指数函数,其函数公式可表示为:

式中,C0为常数。

采用最小二乘法的原理,对预测模型(1)的回归系数进行参数估计,也就是:

式中,B为回归系数的参数估计,X为独立变量矩阵,Y为表面粗糙度矩阵。

将各矩阵的数值输入矩阵处理软件进行计算,得到如下结果:

由表面粗糙度经验公式可知,对该种复合材料制品的表面粗糙度主要影响因素是刀尖圆弧和进给量,切削速度和切削深度的影响较小,由此可以判定,正交试验对显著性因素的结论是准确的。

2.2.2 加工试验对加工参数的验证

基于正交试验获得的最佳加工参数为v=160 r/min、f=0.15 mm/r、ap=0.6 mm、r=0.6 mm,将该组参数在同样的试验条件下开展加工试验,并对加工后的表面用同样方法测量加工后的表面粗糙度,所获得表面粗糙度为Ra=0.39 μm。这个值小于正交试验中的所有的表面粗糙度测量值,由此可以判定,正交试验对最佳参数的结论是准确的。

3 结论

本文通过PCD 刀具车削加工短切碳纤维/酚醛制品的正交试验,研究了切削速度、进给量、切削深度、刀尖圆弧半径4 个关键因素对表面质量的影响,并通过建立预测模型及验证,得出如下结论:

(1)正交试验的均值分析发现,随着切削速度和进给量的增大,表面粗糙度逐渐增大,随着切削深度和刀尖圆弧半径的增大,表面粗糙度逐渐变小;

(2)通过正交切削试验显著性分析发现,在给定显著性水平α=0.05 下的加工影响因素从大到小依次为:刀尖圆弧r、进给量f、切削速度v、切削深度ap,且r、f两个因素为显著性因素。同时获得的最佳加工件参数为v=160 r/min,f=0.15 mm/r,ap=0.6 mm,r=0.6 mm;

(3)通过加工试验对加工参数的验证发现,在正交试验加工相对应的Ra=0.39 μm,其值小于正交试验中的所有表面粗糙度值;

(4)通过最小二乘法获得的预测模型判断发现,刀尖圆弧和进给量对加工表观质量的影响较大,切削深度对加工表观质量的影响较小,与正交试验的结论基本一致。