基于深度学习的船舶滚动轴承状态监测技术研究

余培文 张杜清 广东海洋大学海运学院

“中国制造2025”国家战略持续推进,“智能制造”“智慧工厂”“工业互联网”“人工智能”等已经成为时代发展的热点,新的工业革命狂潮已经掀起。在人工智能的加持下,船舶领域诸多痛点亟待解决,尤其是船舶机械设备的状态监测技术得到越来越多行业的关注,诊断技术也由传统的经验判断向人工智能转变。减速齿轮箱、船用泵、空压机等船舶诸多复杂机械设备中,滚动轴承扮演着极为重要的角色,因此,滚动轴承的状态监测技术研究对于提高船舶设备的安全性和可靠性具有重大意义。本文应用深度神经网络方法对船舶滚动轴承进行状态监测技术研究,加强轴承的健康监测,保障设备的安全性和可靠性,减少非必要的设备停机,降低船舶运营成本。

1.滚动轴承的失效模式和机理

滚动轴承是机械设备中不可或缺的重要零件之一。滚动轴承用于支承轴及轴上的零件,减少摩擦和磨损,广泛应用于中速、中载和一般工作条件中,具有良好的互换性和通用性,易于润滑维护及保养。然而,滚动轴承失效模式多样,如图1所示,主要包括接触疲劳失效、磨损失效、断裂失效、腐蚀失效及游隙变化失效。

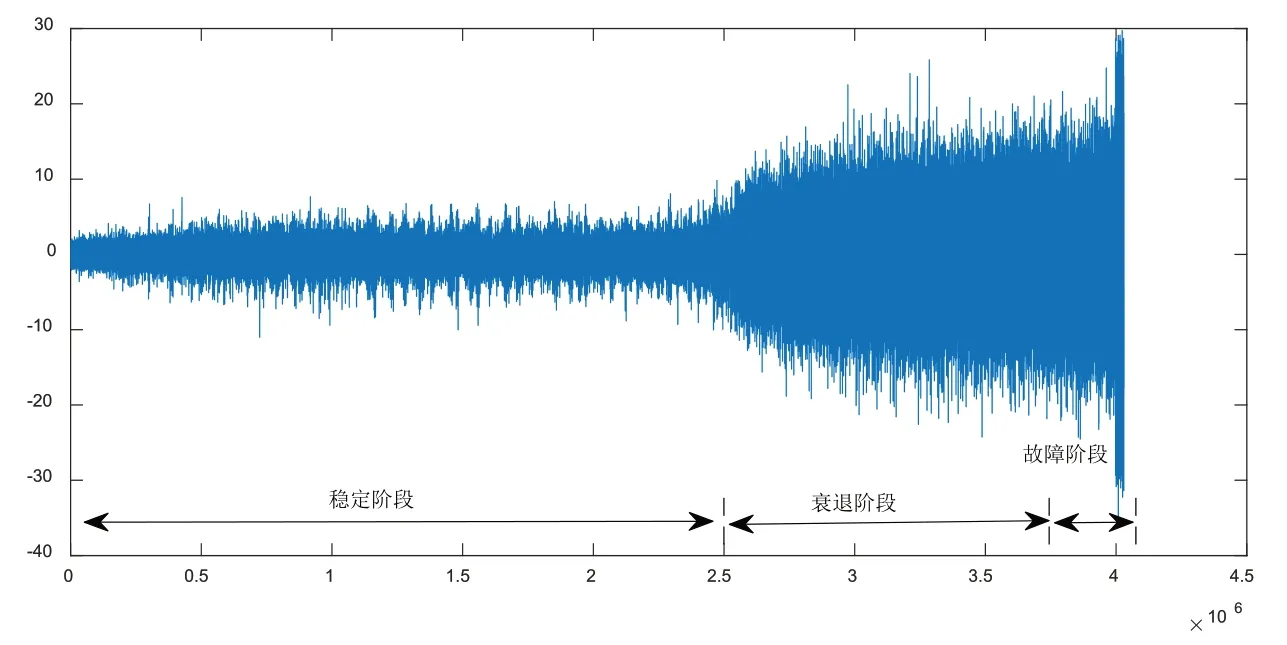

图1 轴承全寿命衰退图

可喜的是,各种轴承失效形式在运行过程中都会出现明显的衰退过程,一般可分为稳定阶段、衰退阶段和故障阶段。不同阶段下的轴承健康指数具有明显的差异。处于稳定阶段的轴承性能变化不明显,然而在运行至衰退阶段具有较大性能差异。

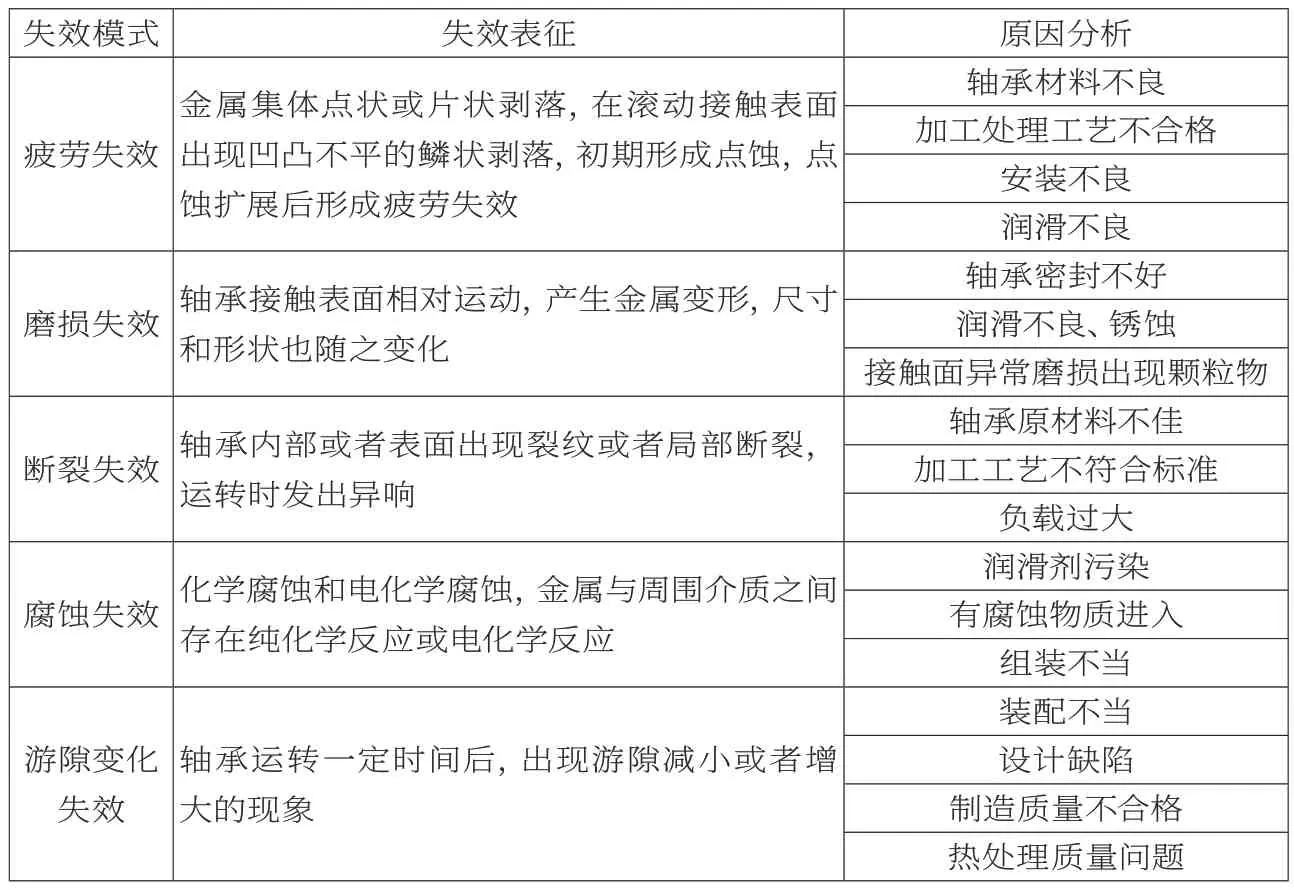

滚动轴承的衰退过程是由损伤、积累、扩展直至破坏的渐变过程,整个过程包含了物理变化和化学变化,变化过程有的有迹可循,有的则是随机事件。传统的轴承故障分类主要是结合各学科进行失效的定性分析,针对失效模式、失效表征和原因分析,总结如表1所示。

表1 滚动轴承失效模式、表征及原因分析

2.深度神经网络的状态监测方法

2.1 深度神经网络理论

深度神经网络理论启发于哺乳动物大脑皮质的多层机制,该机制能够多次提取并处理提取有效信息,达到识别物体的目的。20世纪六十年代,深度神经网络被提出,在2010年前后得到巨大的成功的原因有三点:一是训练网络所需的海量信息;二是充足的计算资源;三是算法技术的进化极大的提高了准确性并拓宽了DNN的应用范围。2006年HINTON等人提出了深度学习理论,该理论旨在模拟人脑机制,构建深度神经网络(Deep Neural Network,DNN),通过将底层信息进行多层非线性变化,将底层特征表达为更加抽象的高层表示,整个学习系统不依赖于人工的特征提取,发现数据中的特征,学习到复杂的函数表达。该理论的重要思想是每一层神经元都能够描述对象的全部,也就是说,原始信息从输入开始,经历各层网络时均没有丢失信息,所以才能够将底层信息表达为更高层次的抽象表达。深度神经网络(DNN)目前是许多现代AI应用的基础。自从DNN在语音识别和图像识别任务中展现出突破性的成果,使用DNN的应用数量呈爆炸式增加。这些DNN方法被大量应用在无人驾驶汽车,癌症检测,游戏AI等方面。在许多领域中,DNN目前的准确性已经超过人类。与早期的专家手动提取特征或制定规则不同,DNN的优越性能来自于在大量数据上使用统计学习方法,从原始数据中提取高级特征的能力,从而对输入空间进行有效的表示。

深度神经网络以构建多层神经网络为主要手段,建立多层非线性拟合关系进行特征表达,采用多层网络训练训练方法,利用随机梯度下降算法(Stochastic Gradient Descent,SGD)进行优化网络模型,随机梯度下降算法在大多数训练集较大且数据丰富的情况下是最有效的学习算法。

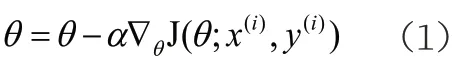

随机梯度下降算法的更新公式如下:

式中:x,y是训练集的数据对,α是学习速率。

2.2 整体方法流程说明

结合船舶滚动轴承传感器数据的特点和深度神经网络的优点,一种基于深度神经网络的状态监测方法整体流程如图2所示:

图2 整体流程图

首先,获取滚动轴承的大量离线电流信号并进行预处理,并将这些信号分为训练样本和测试样本;其次,确定深度神经网络的层数和激活函数以及网络的输出层;最后利用随机梯度下降法(SGD)和训练数据及测试数据对深度神经网络模型进行训练和测试。模型训练好之后使用在线数据验证该方法的有效性。

3.试验验证

3.1 试验设置

实验以滚动轴承作为研究对象,实验中的参数选取和设置依赖于船舶航行中的推荐参数设置,轴承试验台如图3所示。被测试轴承的失效模式多种多样,包括内轴承外圈磨损、外圈磨损、外圈断裂等。图4显示正常和内圈磨损轴承的照片。到关于run-to-failure测试轴承的数据,如图3所示,两个PCB加速度传感器352c33放置在测试轴承和90°的轴承座上,也就是一个是放置在纵轴上,另一个是放在水平轴。采样频率为25.6 kHz,每1分钟记录32768个样本(即1.28 s)。由于载荷是在水平方向施加的,放置在这个方向的加速度计能够捕获更多被测轴承的退化信息。因此,选择水平振动信号来估计被测轴承的剩余使用寿命。

图3 轴承试验台

图4 测试轴承

3.2 数据处理和状态划分

由于传感器信号可能被各种噪声污染,信噪比下降,首先对采集的传感器信号进行去空值和剔奇异值等预处理。用6σ定理来剔除信号中的奇异值,即若信号数据点与信号数据平均值之差大于3倍信号数据标准差,则认为该信号数据点为奇异值并舍去;舍去的奇异值信号点,用所有信号数据点的均值进行填补。

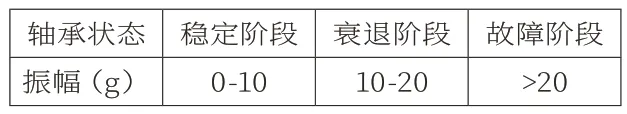

接着,根据离线数据的轴承振动信号划分轴承状态,根据表2滚动轴承衰退阶段的划分标准,将滚动轴承衰退划分为三种阶段:稳定阶段,衰退阶段,故障阶段。根据监测滚动轴承的传感器信号,判断当前轴承处于何种程度衰退状态,轴承振幅超过20g就得考虑检修或者更换,以免对设备其他部件造成损伤。

表2 轴承状态阶段划分

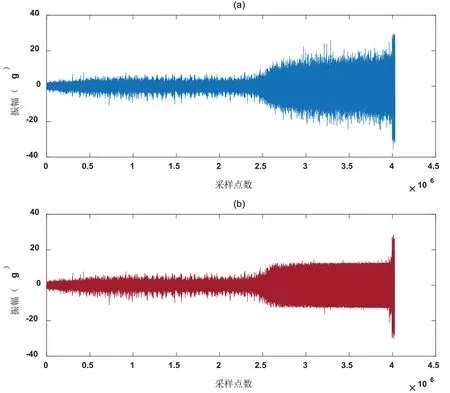

在船舶航行中推荐设置下得到的试验数据,采集传感器相应的轴承振动数据,将之作为离线数据,用于建立滚动轴承状态监测的深度神经网络预测模型。传感器一次采样得到4025424个数据点。经过6σ定理去空值和剔奇异点等信号预处理后如图5所示。该轴承退化过程主要包括稳定阶段、衰退阶段和故障阶段。在本实验中,选取原始信号第723274个点前为轴承稳定数据;723274到3970454个数据点为轴承衰退数据;3970454到4025424个数据点为轴承故障数据。

图5 传感器信号

试验过程中根据实际情况轴承的振动信号采集数据,选取256个数据点作为轴承状态样本。如表3所示,稳定阶段具有200个样本,衰退阶段具有200个样本,故障阶段具有200个样本。

表3 轴承状态和采样状况

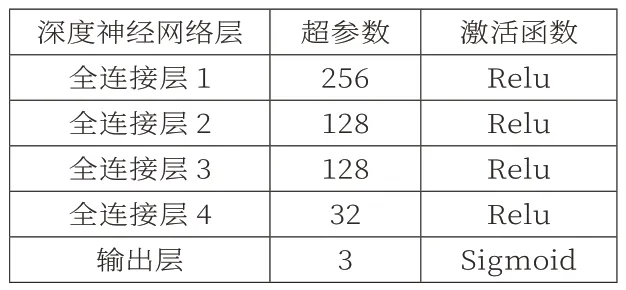

在实验中,随机选取70%样本作为训练数据,一共包含420个,进行深度神经网路的训练。选取30%样本作为测试数据,验证提出的基于深度神经网络的轴承状态监测模型。本文中,构建的深度神经网络参数如表4所示,共四个全连接层、一个输出层,每层神经元的个数分别是256,128,128,32,3。前四个全连接层均采用Relu作为激活函数,最后输出层激活函数为Sigmoid。

表4 模型测试结果

3.3 试验结果

该深度神经网络模型的校验和测试结果如表5所示。稳定阶段的准确率为100%,60个样本全部预测正确;衰退阶段的识别率为91.67%,60个样本中正确识别55个样本;故障阶段的状态识别率为96.67%,60个样本中正确识别58个样本,三种状态的平均识别精度为96.11%。稳定阶段的召回率为95.24%,衰退阶段的召回率为96.49%,故障阶段的召回率是96.67%。根据上述试验结果,可以看出基于深度神经网络的船舶滚动轴承监测方法有良好的效果。

表5 模型测试结果

4.结论

本文搭建了用于滚动轴承监测的实验平台,构建了用于轴承状态监测的深度神经网络模型,并提出了一种基于深度神经网络理论的滚动轴承状态监测的方法,用于船舶机械设备的轴承状态实时监测。试验表明:(1)基于深度神经网络的船舶滚动轴承状态监测的方法是可行的;(2)本方法直接从传感器原始信号自动提取轴承状态信息,无需对信号进行提取和选择特征,摆脱信号对人工处理的依赖,便于深度神经网络充分挖掘信号内部隐藏的轴承状态的信息,具有较高的识别精度。同时,与传统提取并筛选特征量的方法相比,弥补了传统方法在选取特征量时耗时耗力的缺点。

当然,船舶航行环境恶劣,引起轴承状态的因素多变,在以后的研究中,需要进一步研究海况等其他相关因素对滚动轴承状态监测的影响。