卧式镗床数字化改造

董长亮

(河北港口集团港口机械有限公司,河北秦皇岛 066000)

0 引言

工业制造产业是国家社会经济活动赖以发展的根本,是国家支柱产业的重要组成部分,其发展水平是衡量国家综合国力的重要标志,机床是工业制造产业重要的生产工具,提高机床的自动化生产能力是工业制造产业技术改造和技术发展的必由之路。普通镗床数字化改造是这条路上的主要内容,因为普通镗床数字化改造能在节约投资成本的情况下帮助企业提高机械加工效率、降低劳动强度、提高产品质量。

1 立项背景

现有T619A/1型卧式镗床为1998年出厂,由于使用时间长,机床出现传动机构磨损严重、加工精度超差、生产效率低等现象,不能满足公司日常成产要求,采购新设备投入成本太大,所以决定对其进行数字化升级改造,以确保生产运营。通过与车间协调确定镗床改造后的性能要求,最后根据改造后的目标要求并结合机床本身结构特点以及改造允许投入的经费,从制定的多种改造方案中选择改动较少、投入资金较低并能实现改造目标的方案。改造加装镗床专用英国NEWALL球栅数显系统,将T619A/1型卧式镗床加装数显系统,遵循当前提倡的绿色制造、低投入高回报的原则。

2 技术方案

2.1 改造方案

为了使设备操作更为方便,满足生产要求,达到预期目标,结合镗床自身情况,提出3种改造方案。

(1)方案一。更换、修复磨损严重的主要传动部件;更换精度超差的轴承及易损件;检修保养液压进给、变速系统;调整各传动部件的旋转、配合精度;恢复工作台及主轴箱机械精度,调整修复旋转工作台光学读数头精度等。

(2)方案二。加装数显系统,对设备移动部位实现数字化转换。由于旋转编码器成本高,安装困难,镗床工作台尺寸较小,结合公司成产现状,决定放弃安装旋转数显,在方案一基础上加装主轴箱升降以及工作台位移数显系统,使操作者能够通过数显表准确、直观的确定设备各部件进给、位移量,反馈精度达到0.005 mm,能够实现英制/公制、绝对/相对坐标、清零/置数模式的快速转换、镗床PCD/圆周分孔辅助计算、直线分孔辅助计算、圆弧铣削和极坐标显示等功能,并安装工作台及主轴箱位移限位保护装置等。

(3)方案三。在方案一基础上安装镗床用数控系统,将工作台纵向、横向进给丝杠及主轴箱升降丝杠由原来的滑动丝杠更改为滚动丝杠,安装编码器对各传动位置进行实时测量反馈,更换进给伺服电机;工作台安装旋转编码器;更换主电机;从新设计配电柜以安装数控系统等,使其能达到数字化控制。

2.2 设计方案对比

对前面三个设计方案进行对比,得出比较参数见表1。

表1 设计方案对比

2.3 方案确定

通过生产、需求综合比对,最终选择第二种改造方案最适合。接下来需要确定安装光栅尺和球栅尺。通过查阅资料对比,由于球栅尺采用全密封结构,有较好的防水、耐油性能;抗污染能力强;刚性及抗干扰能力好;温差变化影响小;安装、维护简单以及较低的价格,最终确定选用球栅尺进行改造。在对比了国内及国际球栅尺生产厂家,英国NEWALL公司凭借其产品的高可靠性、免维护、超长质保及较高的性价比最终获选。

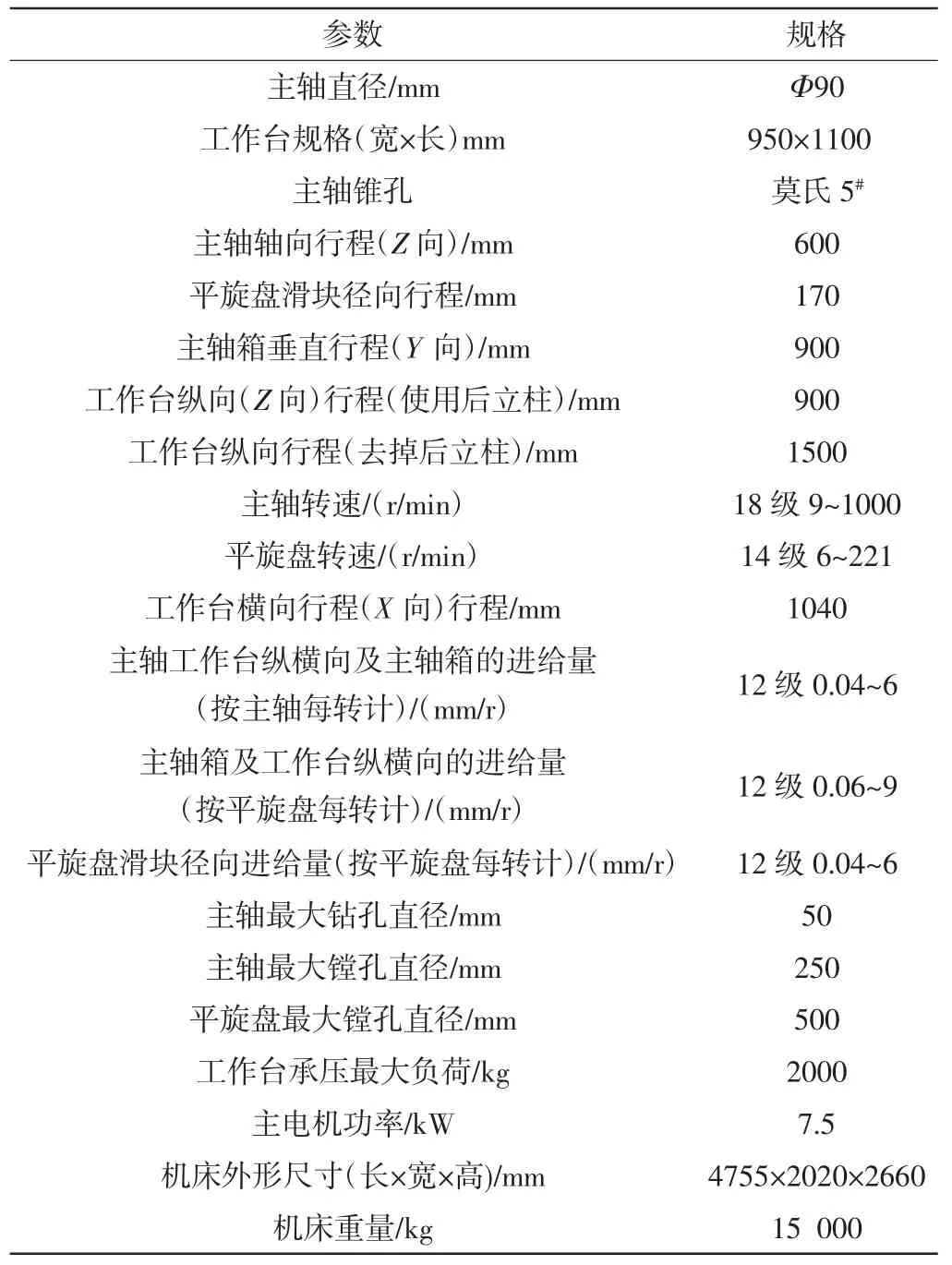

3 改造实施及调整

通过对T619A/1型卧式镗床各项参数规格(表2)进行分析,最终确定采用DP700镗床专用三坐标球栅数显系统(图1)。配备DP7003111S12数显表一台;960 mm、1067 mm、1524 mm球栅尺各1套;XL-100DFDM信号延长线3根;支架、防护罩等附件若干。

图1 球栅尺显示器

表2 机床参数规格

3.1 恢复机床传动及加工精度

针对T619A/1型卧式镗床出现传动机构磨损严重、部件空回程量超差、平旋盘精度超差、液压主轴变速乱挡、进给量不准、设备润滑不良、传动负载过大、机械标尺松动变形、旋转工作台光学读数头不准、角偏差超差等现象,采取以下4项措施。①液压部分维修:主轴通过一台7.5 kW交流电机驱动,通过油压推动三联齿轮实现18级回转、12级进给运动;首先更换液压站液压油,清洗滤网、油箱等部件,检查主轴转阀及进给量变速阀各活塞杆上的定位通油油路是否堵塞;检查换向阀、溢流阀、电磁阀等各液压元件磨损情况;排除变速机构机械故障等维修措施消除主轴变速乱挡、进给量不准问题;②润滑维修:调整P-B258溢流阀压力至1 MPa,以保障对主轴箱各部齿轮、轴承进行充分润滑;③平旋盘维修:该设备平旋盘可实现14级转速变化,最大加工孔径为500 mm,滑块行程为170 mm,刀架可实现12级(0.04~6 mm/r)进给;更换平旋盘蜗杆以及轴承,更换磨损严重的滑块,重新调整传动精度等;④传动部分维修:更换主轴箱及工作台横向、纵向进给丝杠轴承,调整主轴箱及工作台横向、纵向丝杠丝母副间隙;更换进给变速箱3轴轴承及磨损严重的导套,更换进给离合器摩擦片;更换旋转工作台光学读数头,调整旋转工作台对主轴的角度偏差;拆除主轴箱及工作台纵向进给标尺等。

3.2 安装主轴箱数显尺

在恢复设备各传动系统精度后,在立柱导轨旁设置2处固定支架,用来加装数显球栅尺尺条,用百分表固定到主轴箱,通过主轴箱的升降来调整尺条,以保障对主轴箱升降移动对尺条2个方向的平行度精度;将球栅尺读数头套进尺条并固定在主轴箱上跟随主轴箱升降移动;调整好主轴箱极限位置并安装两组限位保护开关,用以保护主轴箱及数显尺;调整主轴箱极限位置对应数显尺零位,最后安装尺条、读数头保护罩,防止铁屑、切屑液等杂质对球栅尺的侵蚀(图2)。

图2 主轴箱数显尺安装效果

3.3 安装工作台数显尺

工作台进给数显尺安装(图3)。由于工作台横向机械尺条安装在主轴箱一侧,便于操作者加工读尺,且工作台另一侧有安装位置,所以决定保留横向进给机械尺,决定在工作台对应床身尾部方向安装数显球栅尺,制作两个固定支架将尺条安装在工作台横向进给下滑座上保持不动,调整好尺条对工作台横向进给的平行度及水平度;将球栅尺读数头套进尺条并固定在工作台上滑座上跟随工作台横向移动;在床身主导轨下方安装两个固定支架用以固定球栅尺尺条,调整好尺条对工作台纵向进给的平行度及水平度,将球栅尺读数头套进尺条并固定在工作台下滑座上跟随工作台纵向移动;确定工作台横向、纵向进给极限位置并安装两组限位保护开关,用以保护工作台及数显尺;调整上滑座极限位置并设置数显尺零位,最后安装尺条、读数头保护罩等。

图3 工作台数显尺安装效果

3.4 安装数显表

制作数显表支架并将其固定在主轴箱右侧,便于操作者观看数值,在配电箱增加1个220 V,10 A漏电保护器作为数显表电源,安装调试好各方向数显尺后,通过XL-100DFDM信号延长线将信号传递给数显表,设置好数显表各项参数,完成数显系统安装。

3.5 系统误差检测及补偿设置

3.5.1 误差补偿

数显系统可以提高生产效率、减少因加工精度问题造成的不合格零件的数量、通过误差补偿消除一些因丝杠制造精度、反向间隙以及机床本体精度等造成的误差。如果数显系统和机床的部件、组件精度都满足要求,并且安装正确,数显系统能够正常工作,则可以不进行现场校验和补偿。如果加工工件存在精度问题,查找误差来源的第一步是检查数显系统。可以通过比较NEWALL读数头的小距离位移和数显表的示数,判断球栅数显的误差值。在测量短距离的位移值时可以使用高精度的百分表,但测量长距离误差值时必须使用激光干渉仪。

3.5.2 检测数显系统误差

(1)放置激光干涉仪或将百分表顶柱压在NEWALL读数头的移动方向上。如果使用百分表,必须确保其顶柱严格垂直读数头的移动面,否则读数不准确。百分表的或激光干涉仪的读数十分关键,这个读数必须是读数头相对球栅尺的位移;如果这个读数是在机床上其他位置测得的,计算的误差数据将无效(可能带进了机床本身的误差)。

(2)当读数头移动时,激光干涉仪/百分表和数显表可以记录位移值。

(3)将机床朝测量方向移动一小段距离以消除反向间隙,然后将激光/百分表和数显表示数清零。

(4)沿步骤3方向移动机床,记录激光/百分表的位置读数和数显表的示数。

(5)重复步骤3、4若干次,比较激光/百分表和数显表的示数。如果该误差值在合格的误差范围,则说明数显系统不存在精度问题,需要进行下一步:检测机床误差。如果误差值较大,则需要对球栅数显系统重新安装或进行误差补偿。

3.5.3 检测机床误差

(1)将激光干涉仪或百分表放置在最靠近影响加工工件精度的部位(刀头处)。

(2)重复“检测数显系统的误差”中的步骤3、4若干次,比较激光/百分表和数显表的示数。两者差值即为机床误差值。

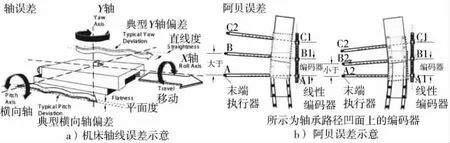

(3)沿机床坐标轴运动方向分段绘制出机床误差曲线。如果误差是线性的,可以使用线性误差补偿去修正。如果误差曲线不是线性的,应该使用分段误差补偿去修正。机床误差类型如图4所示。

图4 机床误差类型

3.5.4 线性误差补偿

在这种模式下,可以为每一个坐标轴设置一个补偿系数(图5),此系数在整个有效行程内都生效。补偿系数的单位为百万分之一(ppm)。

图5 线性误差坐标轴

在按步进行直线误差补偿时,选用的标准量具可以是图6a)和图6b)两种。当选用图6a)时,刀具或测头必须沿同一方向接近量具,此时数显表示数即为测量值,当选用图6b)时,刀具或测头须沿不同方向接近量具,此时数显表示数减去刀具或测头的直径才是测量值。线性补偿可以通过设置线性补偿系数来完成,可以在示教模式(Teach mode)和编程模式(Program mode)下进行操作。

图6 测量示意

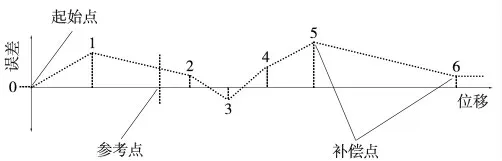

3.5.5 分段补偿

DP700数显表在整个有效行程内为用户提供了多达200点的分段误差补偿功能,每一段都有独立的的补偿系数(图7)。在采用分段误差补偿功能时,需要定义以下参数:①起始点:起始点又称零点,一般设在机床的一端,分段误差补偿的过程从这一点开始;②补偿点:补偿点即用户自己定义的各个补偿位置点,每个补偿点的补偿值都是补偿点距起始点的位移对值;③参考点:参考点又称绝对零点或者机械坐标系原点,其是数显表建立机床坐标系的标志。参考点可以设在机床有效行程内的任意位置,不需要跟任何零点或补偿点重合。但出于方便的考虑,一般将参考点和起始点设在同一位置。补偿时,机床坐标轴要沿正方向进行,补偿完成后不能更改数显表的计数正方向设置。在整个补偿过程中始终保持机床朝一个方向运动,否则可能会因为测头的形状或机床反向间隙等使补偿数据不准确的。

图7 误差坐标轴

4 结束语

通过此次对T619A/1型卧式镗床的数字化改造,使公司老旧设备重新焕发生机,满足车间对加工精度的要求,降低劳动强度,提高生产效率,节省大量资产投入资金,升级改造将来会在更多的老旧设备上得以实施。