羊毛纤维活性染料增深染色工艺研究

宋金香,李美真,雷明翰,宿宇峰

(内蒙古工业大学 轻工与纺织学院,内蒙古 呼和浩特 010080)

羊毛纤维凭借其优良的服用性能逐渐成为了一种高档的纺织材料,酸性染料、酸性媒介染料以及活性染料等都可以将羊毛纤维染成深色[1],但酸性染料和酸性媒介染料染色对羊毛的强力可能会造成损伤,活性染料上染羊毛纤维也存在以上问题,但是近些年来通过实验改进,许多国内外专家相继得出活性染料在稀土和助剂的作用下低温上染羊毛纤维的实验方法[2-3],如兰纳素染料借助稀土促染以及米勒兰LTD作用[4-6]实现低温上染羊毛纤维,从而减小羊毛纤维强力的损伤。本文通过活性染料兰纳素对羊毛进行染色,采用加入稀土、树脂增深剂、硅油增深剂等工艺手段,以达到提高兰纳素染料染黑色的上染百分率和K/S值,降低染料用量、缩短染色时间和降低羊毛损伤,最终提高染色深度值。

1 实验部分

1.1 材料、试剂与仪器

羊毛散纤维、白色羊毛织物(纱线线密度105.12 tex,织物厚度2.80 mm,面密度311.64 g/m2,经向密度48根/(10 cm),纬向密度70根/(10 cm),线圈长度8.70 mm,内蒙古北平纺织有限责任公司),兰纳素染料(兰纳素黑CE-2B、兰纳素藏青CE、兰纳素酱红CE,上海萍波贸易有限公司),米勒兰LTD、依维洁LAN(江苏新瑞贝科技股份有限公司),消泡渗透剂FFA(绍兴市久泰化工有限公司),80#、90#树脂增深剂、硅油增深剂GWS(东莞市嘉宏有机硅科技有限公司),氯化镧、甲酸(国药集团化学试剂有限公司),工业纯碱(江苏华昌化工股份有限公司)。

电子天平(亚太电子天平厂),AS-12型常温振荡小样染色机(佛山市亚诺精密机械公司),HH-44数显恒温水浴锅(国华电器有限公司),722型紫外可见分光光度计(上海奥谱勒仪器有限公司),GZX-9146MBE电热鼓风干燥箱(上海博迅实业有限公司医疗设备厂),YGB008E电子单纤维强力机、Y(B)571-111色牢度摩擦仪(温州市大荣纺织仪器有限公司)。

1.2 实验方法

1.2.1 常规染色工艺

染色配方:羊毛散纤维(羊毛织物)1 g,兰纳素黑CE-2B 5%(owf),兰纳素藏青CE 0.5%(owf),兰纳素酱红CE 0.3%(owf),米勒兰LTD 2%(owf),消泡渗透剂FFA 0.5%(owf),甲酸1.8%(owf),浴比1∶40,染色温度94 ℃,保温时间70 min,pH值4.0~4.2。

工艺流程:制备染液→羊毛纤维染色→固色(第1次碱固色:纯碱2.8%(owf),依维洁LAN 2%(owf),pH值7.0~7.5,温度80 ℃,保温20 min;第2次碱固色:纯碱1.1%(owf),pH值8.0~8.5,温度80 ℃,保温20 min)→水洗→烘干(90 ℃)→性能测试。

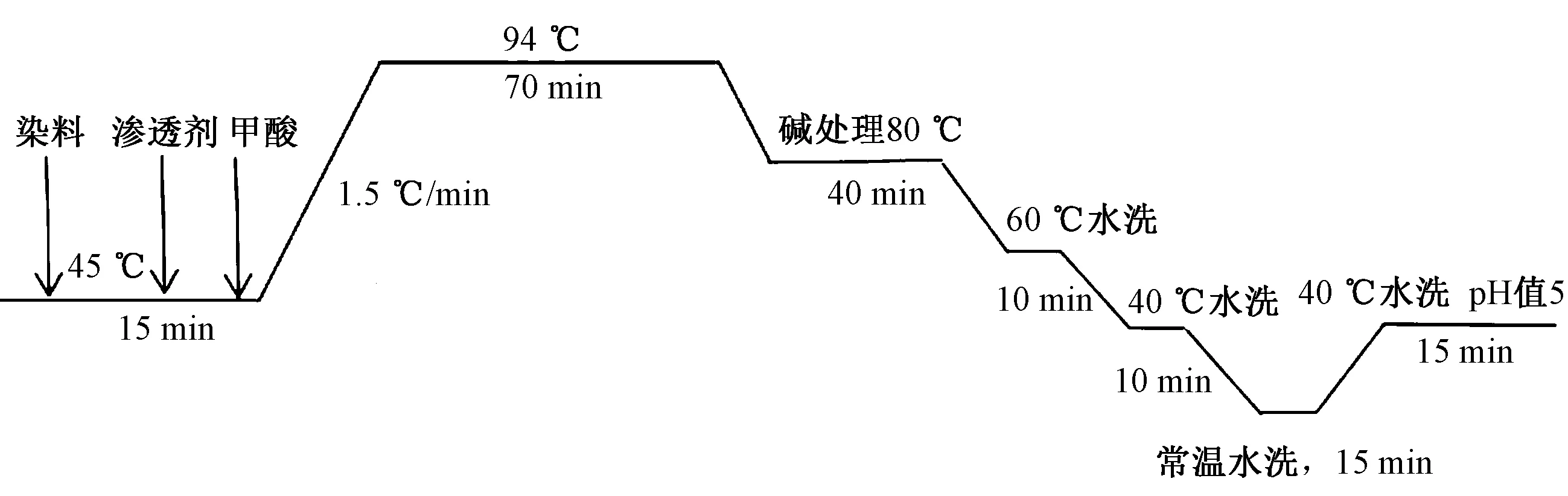

常规染色工艺曲线如图1所示。

图1 常规染色工艺曲线Fig.1 Normal dyeing process curve

1.2.2 稀土增深工艺

氯化镧极易溶于水,溶于水后显弱酸性,并且会与兰纳素染料分子上的各种含氧基团发生反应,生成稳定的大分子络合物;在热水中氯化镧的分解速度加快,并与染料大分子上的发色基团形成位于稀土分子中心的配位键,发生深色效应。本文实验采用稀土预处理染色和稀土同浴染色2种工艺方法进行增深处理。

1.2.2.1稀土预处理染色

用电子天平称取羊毛散纤维,再分别依次称取1.0%、1.5%、2.0%、2.5%(owf)稀土。按照浴比1∶40配制预处理液,调节AS-12型常温振荡小样染色机为45 ℃,之后将羊毛完全浸入稀土预处理液中,一起放入其中运转15 min后取出,简单水洗羊毛,放液。染色过程同1.2.1节所述。

1.2.2.2稀土同浴染色

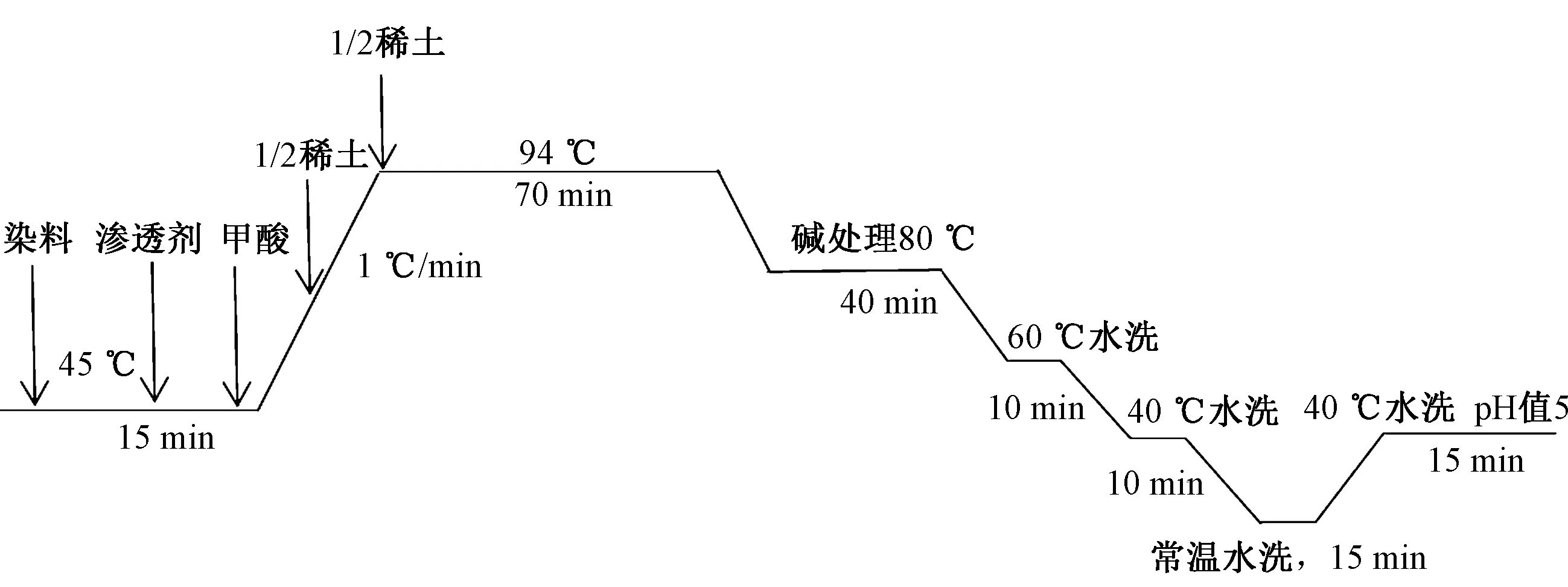

稀土同浴染色进行以下6次实验:在染色保温时间0、35.0、47.0、52.5、56.0 min时加入稀土、加热24.5 min和保温0 min分2批各加入1/2用量稀土。每次实验稀土用量均为1.0%、1.5%、2.0%、2.5%(owf)。工艺曲线如图2、3所示。

图2 稀土同浴分时间加入稀土染色工艺曲线Fig.2 Dyeing process curve of adding rare earth in the same bath and time

图3 稀土同浴分批次加入稀土染色工艺曲线Fig.3 Dyeing process curve of rare earth in one bath with batch addition of rare earth

1.2.3 增深剂增深工艺

树脂增深剂和硅油增深剂都能够成膜覆盖在羊毛表面上,当入射光照进时,薄膜能够改变羊毛表面的对入射光的反射率,使纤维或者织物看起来具有色泽增深的效果[7-9]。

本文实验先进行6组常规染色工艺,随后在6组烧杯中分别加入3 g/L的增深剂(浴比1∶40),再调节恒温水浴锅温度分别为25、30、35、40、45、50 ℃,将染色过后的羊毛纤维与增深剂分别放入不同增深温度的恒温水浴锅中,保温20 min后取出羊毛,用蒸馏水洗涤即可。最后将洗涤过后的羊毛放入90 ℃烘箱中,直到烘干为止。增深剂增深染色工艺曲线图见图4。

图4 增深剂增深染色工艺曲线图Fig.4 Deepened dyeing process curve of deepening agent

1.3 性能测试

1.3.1K/S值

织物的K/S值通过电脑测色配色系统检测,由思维士测色配色软件进行测量。取用染色后的羊毛纤维或织物5个不同位置放至透射孔进行多次测量,最后取5组数据的平均值进行记录,以便于减少数据误差。K/S值的大小表示染色深度的大小,K/S值越大,表示染色深度越深。

1.3.2 上染百分率

采用残液法测定上染百分率,以蒸馏水为参比溶液,染液稀释一定的倍数,通过722型紫外可见分光光度计在最大吸收波长处分别测定染色前后染浴的吸光度,由下式计算上染百分率E:

E=(1-B×稀释倍数/A×稀释倍数)×100%

式中:A为染液原液吸光度;B为染液染色后残液的吸光度。

1.3.3 断裂强力与断裂伸长

参照GB/T 14337—2008《化学纤维 短纤维拉伸性能试验方法》对羊毛纤维进行断裂强力和断裂伸长测试。

1.3.4 耐摩擦色牢度

参照GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》对羊毛织物进行耐摩擦色牢度测试[10]。

2 结果与讨论

2.1 K/S值分析

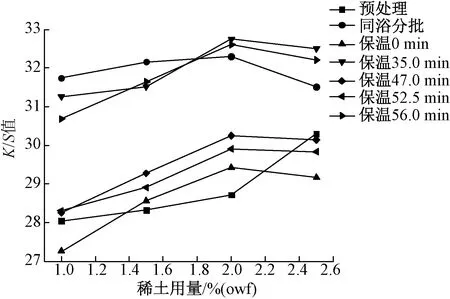

稀土增深工艺对K/S的影响如图5所示。

图5 稀土用量对K/S值的影响Fig.5 Effect of rare earth content on K/S value

由图5可以看出,稀土预处理染色实验中,随着稀土用量的增加,K/S值呈上升趋势,在稀土同浴染色实验中,K/S值随稀土用量的增加,呈现先增大后减小的规律。当稀土用量为2%(owf)时,K/S值最大,染色效果最好。加入最佳方式为保温35 min加入稀土。

树脂及硅油增深染色工艺对K/S的影响如图6所示。

图6 增深染色温度对K/S值的影响Fig.6 Effect of deepening temperature on K/S value

由图6可以看出,K/S值随着增深温度的逐渐上升,呈现先增大后减小的规律。80#树脂增深剂在35 ℃时,增深染色效果最好。90#树脂增深剂和硅油增深剂在45 ℃时,增深染色效果最好。相同温度下,90#树脂增深剂的增深效果要比80#树脂增深剂和硅油增深剂的增深效果更好。因此,当增深处理温度为45 ℃时,90#树脂增深剂增深染色工艺为最优增深染色工艺。

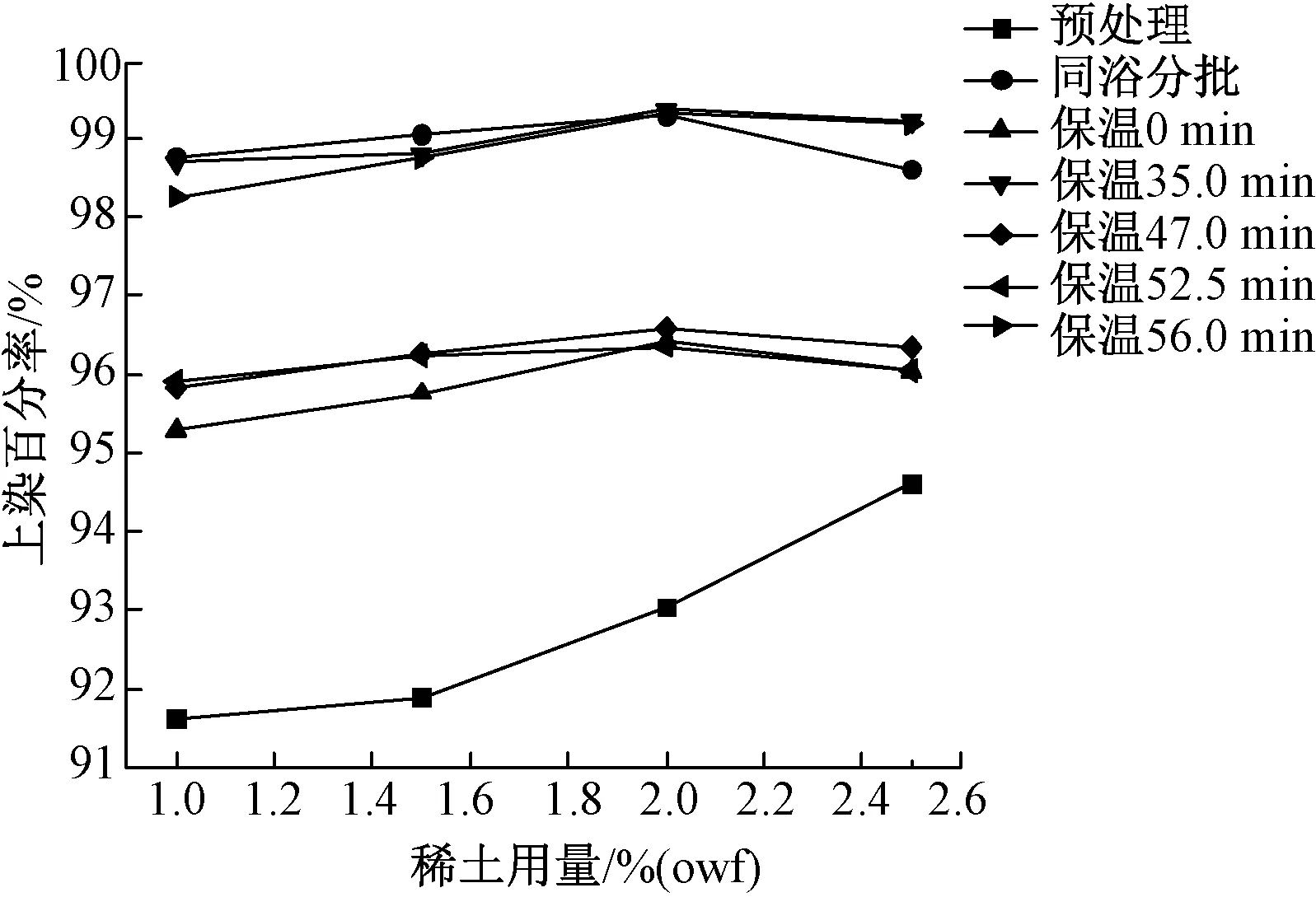

2.2 上染百分率分析

稀土增深工艺对上染百分率的影响如图7所示。可以看出,在稀土预处理染色实验中,上染百分率随着稀土用量的增加逐渐上升。在稀土同浴染色实验中,上染百分率随稀土用量的增加,呈现先增大然后减小的规律。当稀土用量为2%(owf)时,上染百分率最大,染色效果最好。加入最佳方式为保温35 min加入稀土。

图7 稀土用量对上染百分率的影响Fig.7 Effect of rare earth dosage on dye uptake

本文实验中,常规染色羊毛纤维的上染百分率为77.25%。无论是树脂增深剂还是硅油增深剂,都是在常规染色完成后再进行增深处理,所以三者与常规工艺染色羊毛纤维染液上染百分率一致。

2.3 最优工艺染色K/S值分析

比较以上实验完成后的羊毛纤维K/S值与上染百分率,可知稀土同浴染色保温35 min,加入2%(owf)稀土为稀土最优染色工艺,当增深处理温度为45 ℃时,90#树脂增深剂增深染色工艺为最优增深染色工艺。找出最优工艺后对羊毛织物染色并分析。

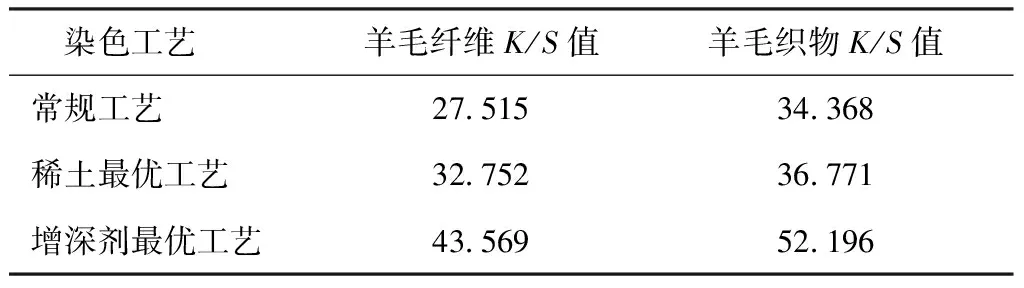

常规染色工艺与2种最优工艺染色后K/S值对比如表1所示。

表1 常规染色工艺与最优染色工艺K/S值对比Tab.1 Comparison of K/S value between normal process and optimal process dyeing

通过对表1中常规工艺染色、稀土最优工艺染色与增深剂最优工艺染色的羊毛纤维和羊毛织物K/S值进行对比分析,可以得出不管是羊毛织物还是羊毛纤维,K/S值的优选结果为增深剂最优染色工艺>稀土最优染色工艺>常规染色工艺,说明在羊毛在染色深色时,增深剂增深效果比稀土作用明显。

2.4 断裂强力与断裂伸长分析

经不同工艺处理的羊毛纤维的断裂强力与断裂伸长测试结果如表2所示。

表2 羊毛纤维断裂强力与断裂伸长Tab.2 Breaking strength and elongation of wool fiber

由表2可以看出,不管是断裂强力还是断裂伸长,都是增深剂最优工艺>常规工艺>稀土最优工艺>原毛。说明在兰纳素染料上染羊毛的过程中,当达到一定条件时,羊毛纤维中的原子能够和兰纳素染料中的活性基团发生反应从而形成配位键,提高染料与纤维结合的能力,从而也进一步提高羊毛纤维的断裂强力与断裂伸长。稀土最优工艺染色羊毛纤维断裂强力与断裂伸长略小于常规工艺染色,说明稀土对羊毛纤维的强力可能有一定的损伤;增深剂最优工艺染色羊毛纤维断裂强力与断裂伸长略高于企业常规工艺染色,因为增深剂是成膜剂,在纤维表面附了一层膜,所以增深剂在一定程度上可提高羊毛纤维的强力。

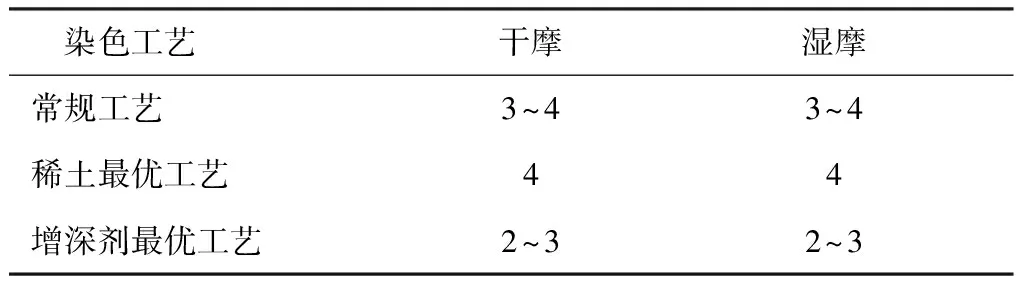

2.5 耐摩擦色牢度分析

经3种工艺处理的羊毛织物耐摩擦色牢度等级如表3所示。

表3 羊毛织物耐摩擦色牢度Tab.3 Friction color fastness rating of wool fabric 级

由表3可以看出,羊毛织物的色牢度等级为:稀土最优工艺>常规工艺>增深剂最优工艺。这是因为稀土可以提高兰纳素染料染色羊毛固色效果,增深剂最优工艺虽然增大了染色深度,但因为增深剂增深时在纤维表面成膜的色牢度不好,导致染色羊毛织物的耐摩擦色牢度降低。

3 结 论

本文实验通过80#、90#、GWS增深剂增深染色羊毛以及稀土促染研究羊毛染黑增深工艺,可得到以下结论:

①稀土预处理羊毛染色和稀土同浴染色实验中,稀土对羊毛染色上染百分率有着明显的提升作用,并且有效提升了固色性能,但是稀土在一定程度上会损伤羊毛纤维强力,稀土最优工艺为在常规染色的工艺中,染色保温35 min时加入2%(owf)的稀土。

②80#、90#、GWS增深剂在羊毛染色后对羊毛进行增深处理,属于后处理,所以对羊毛染色上染百分率没有影响,增深剂提高了羊毛染色深度,在一定程度上提高了羊毛纤维断裂强力,但是对固色性能有一定的影响,耐摩擦色牢度不如常规工艺。增深剂处理最优工艺为:90#树脂增深剂3 g/L,45 ℃,保温20 min,浴比1∶40。

③通过对羊毛纤维K/S值分析可以看出,羊毛增深染黑过程中,增深剂的增深作用比稀土作用更加明显。