张集煤中氟的赋存及其洗选过程中的迁移行为

郝乾坤 方全国 陈亚飞 皮中原 陈思涵

(1.煤炭科学研究总院,100013 北京;2.煤炭科学技术研究院有限公司检测分院,100013 北京;3.煤炭科学技术研究院有限公司煤化工分院,100013 北京)

0 引 言

煤中元素种类丰富,煤炭在加工利用过程中煤中元素会发生迁移转化从而对环境产生影响[1],氟作为煤中有害元素之一,因燃煤造成西南等地区的氟斑牙、氟骨症等地方病而广受人们关注[2],煤炭洗选在脱灰降硫的同时也可以在降低煤中有害元素含量方面发挥重要作用[3]。2015年颁布的《商品煤质量管理暂行办法》中对商品煤中如氟、氯、汞等有害元素的含量进行了限定,该办法的实施进一步提高了研究煤在洗选过程中汞、氟等有害元素迁移分布的必要性。

煤中有害元素的赋存状态对地质分析与煤炭后续加工利用的工艺选择都具有重要意义[4-6],且其决定了该元素对环境的危害程度[7-9]。国内外学者对煤中氟的赋存状态以及洗选过程中氟的脱除规律进行了部分研究[10-14],由于煤中氟测定困难,采用的检测方法不仅耗费时间且对检验人员要求较高[15],因此目前对于煤中氟的赋存状态仍认识不足,原煤中氟的可脱除性数据多来自实验室规模的浮沉[12-13]与浮选实验[14],对原煤实际工业洗选过程中氟的迁移富集与赋存形态分布特征等研究很少涉及,因此了解煤中氟的赋存状态以及工业洗选过程中氟的迁移、富集与再分布规律,可以为煤炭清洁利用与有害元素的污染防治提供理论基础[2,16]。

本实验选择张集选煤厂原煤及其洗选产品作为研究对象,应用高温燃烧水解氟离子,选择电极法对样品中氟的含量进行测定,对原煤样品进行筛分与浮沉实验研究氟在不同粒度与密度级煤样中的分布,通过逐级化学提取实验研究洗选前后煤样中氟的赋存状态,分析氟在洗选过程中的迁移富集与形态分布特征,对于指导煤中氟的脱除以及环境保护都具有一定意义。

1 实验部分

1.1 原料

采用张集煤作为实验原煤,工艺流程为跳汰分选,样品包括原煤及其洗选产品洗混煤、煤泥和矸石,依据GB/T 474-2008《煤样的制备方法》制成实验煤样后将其用于工业分析、元素分析、发热量测定、氟元素测定和灰成分分析,部分样品干燥缩分后将其全部破碎研磨为粒径小于0.075 mm煤样,筛用于逐级化学提取实验。

1.2 氟元素测定方法

依据GB/T 4633-2014《煤中氟的测定方法》对原煤及其洗选产品中氟的含量进行测定。使用高温燃烧水解装置对固态样品进行预处理,控制氧气流量为0.4 L/min,在温度分别为300 ℃,600 ℃,900 ℃,1 100 ℃下将样品分别燃烧5 min,5 min,5 min,15 min,将固态样品中的氟化物全部转化为气态氟化物并将其定量地溶于去离子水中,对得到的液态样品调节其pH,添加总离子强度调节剂调节缓冲溶剂后使用氟离子选择电极对样品的氟含量进行测定。通过使用氟标准物质和设置重复样减少可能存在的设备误差与偶然误差,保证测定结果的准确性。

1.3 筛分与浮沉实验

依据GB/T 477-2008《煤炭筛分试验方法》对煤样进行筛分,自然级煤样经干燥与二分器缩分后使用标准筛依次筛分成粒径分别为小于0.5 mm、0.5 mm~3 mm、3 mm~6 mm、6 mm~13 mm、13 mm~25 mm、大于25 mm的6个不同粒度级。

依据GB/T 478-2008《煤炭浮沉试验方法》对煤样进行浮沉实验,使用ZnCl2重液将原煤从低密度级到高密度级逐次进行浮沉实验,最终得到密级度分别为小于1.3 g/cm3、1.3 g/cm3~1.4 g/cm3、1.4 g/cm3~1.5 g/cm3、1.5 g/cm3~1.6 g/cm3、1.6 g/cm3~1.7 g/cm3、1.7 g/cm3~1.8 g/cm3、大于1.8 g/cm3的7个不同密度级煤样,不同密度级煤样经洗涤、干燥后用于实验分析。

1.4 逐级化学提取实验

近年来逐级化学提取实验在元素赋存状态分析上被广泛应用,其优点在于定性分析的同时可以对该元素的不同赋存状态进行量化。

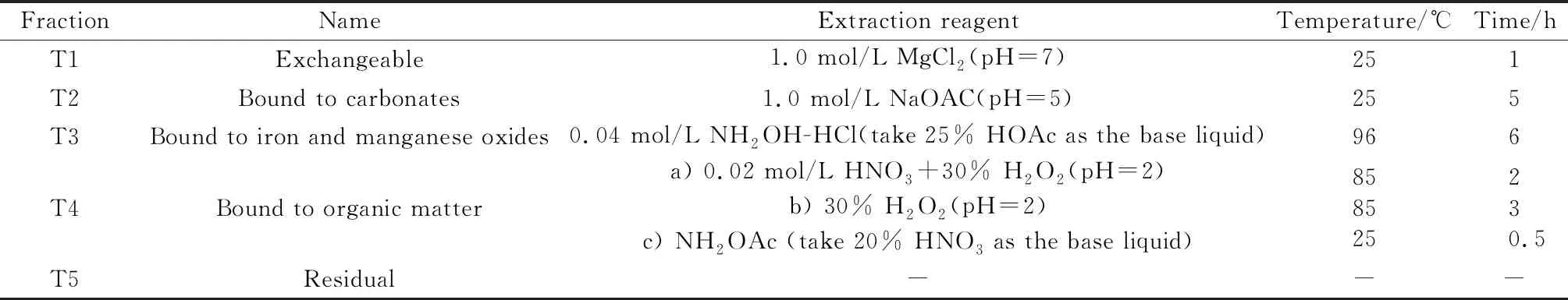

逐级化学提取方法是将原煤及其洗选产品中氟的赋存状态分为T1(离子可交换态)、T2(碳酸盐结合态)、T3(铁、锰氧化物结合态)、T4(有机结合态)和T5(残渣态)5种状态,选择适当的提取试剂及温度,通过振荡提取的方式将样品中的元素选择性地提取到浸提液中,测定提取液中该元素的含量得到不同形态氟的含量,其中残渣态氟的含量依据GB/T 4633-2014《煤中氟的测定方法》进行测定。氟元素逐级化学提取流程和形态分级见表1[17]。

表1 氟元素逐级化学提取流程和形态分级Table 1 Sequential extraction tests and speciation classification of fluorine

1.5 数据计算

使用氟的脱除率来研究氟在洗选产品中的迁移特性,脱除率计算方法如公式(1)[18]所示。

Ri=(Cc-Ci)/Cc×100%

(1)

式中:Ri为氟元素在洗选产品i中的脱除率,%;Cc和Ci分别为原煤与洗选产品i中的氟含量,μg/g。

脱除率R为正值时,表明该洗选产品与原煤相比氟处于脱除状态,当脱除率R为负值时,表明该洗选产品与原煤相比氟处于富集状态,脱除率R绝对值的大小反映了该产品中氟元素脱除或者富集状态的高低。

本研究数据分析与绘图均使用SPSS 26.0和Origin 2018软件。

2 结果与讨论

2.1 原煤及洗选产品煤质特征

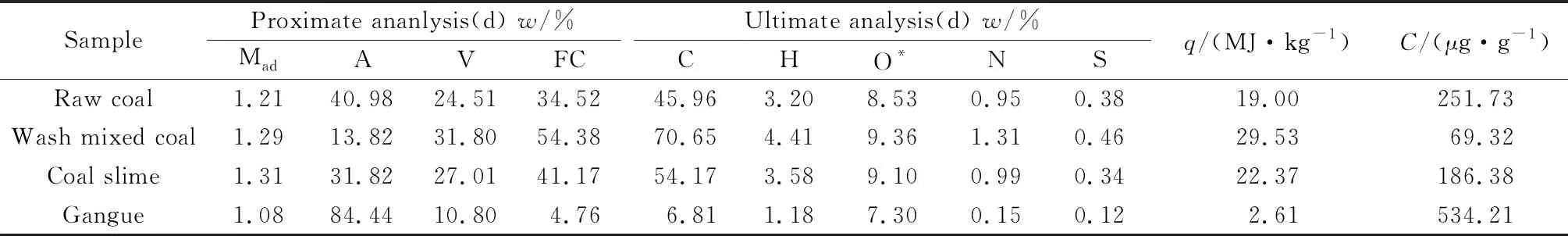

对原煤及其洗选产品进行工业分析、元素分析、发热量和氟元素测定,测定结果见表2。依据煤炭质量分级标准(GB/T 15224.1-2018,GB/T 15224.2-2018,GB/T 15224.3-2018)可得,张集矿原煤属于特高灰、特低硫、中低发热量煤。

由表2可知,经过洗选,原煤中非可燃无机矿物被脱除从而使得洗混煤质量得到改善[19],洗混煤灰分质量分数降为13.82%,相较于原煤灰分有了大幅度降低,挥发分和固定碳质量分数都得到了提高,发热量从19.00 MJ/kg提高至29.53 MJ/kg,但硫分在洗混煤中略有富集,这是因为有机硫是原煤中硫的主要赋存状态[20],有机硫在洗选过程中不易被脱除;洗混煤中氟含量明显降低,这表明煤炭洗选在改善煤质的同时,也可以对煤中的有害元素氟进行脱除。

表2 原煤及洗选产品煤质特征及氟元素含量Table 2 Coal quality characteristics and fluorine element content of raw coal and washed products

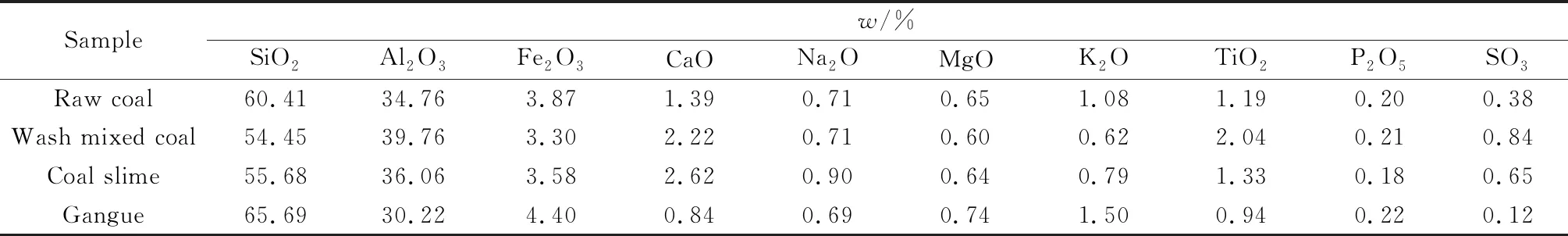

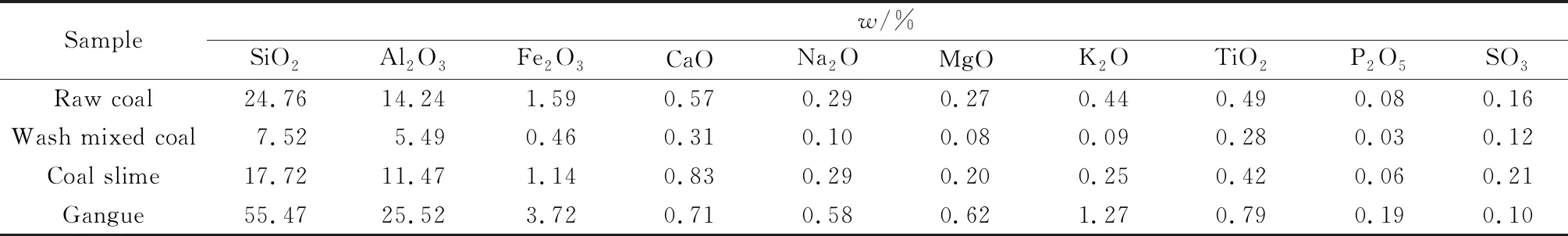

对原煤及洗选产品进行灰成分分析,结果如表3所示。结合样品灰分将表3中数据换算成原煤及洗选产品中的元素含量,结果如表4所示。由表4可知,原煤及洗选产品的灰成分主要为硅铝氧化物,含量相对较高的是铁、钙、钛与钾等元素的氧化物,而钠、镁、磷等元素的氧化物在灰分中含量非常少。

表3 原煤及洗选产品灰成分分析Table 3 Analysis of ash composition of raw coal and washing products

表4 标准化原煤和洗选产品灰成分数据Table 4 Ash composition data of standardized raw coal and washing products

使用统计分析软件SPSS 26.0对原煤和洗选产品中氟元素含量与这些元素含量进行相关性分析,分别得到氟元素含量与钠、镁等元素含量的Pearson相关性系数r,如表5所示。相关系数r的判别标准为:|r|<0.3为不相关;0.3≤|r|<0.5为低度相关;0.5≤|r|<0.8为中度相关;|r|>0.8为高度相关;|r|>0.95为显著相关。由表5可知,氟元素含量与硫元素含量表现出负相关,相关系数为-0.433 9,表明硫化物和有机物不是煤中氟元素的主要赋存状态。氟元素含量与钙元素含量相关系数为0.519 2,处于中度相关,煤中钙元素主要来源于方解石,主要分布在煤的裂隙中,与有机质结合密切[21],在洗选过程中不会随矸石大幅外排,而煤中氟元素主要赋存在矿物中,通过洗选多在矸石中富集,这可能是氟元素含量与钙元素含量相关系数较低的原因。除此之外,氟元素含量与其他常量元素含量相关系数都在0.98以上,表现出显著的相关性,硅、铝在煤中的存在形式主要为铝硅酸盐与黏土矿物等,铝硅酸盐类矿物种类繁多,包括长石、云母、高岭土等。铁主要存在于硫化物和碳酸盐矿物中。钾在煤中主要以长石、云母、伊利石的形式存在。钠、镁等元素在煤中主要存在于黏土与碳酸盐等矿物中[22]。硅与铝元素的氧化物在原煤及洗选产品灰分中占据了较大比例,且与钾、钠、镁等金属元素相关性较高,表明含钾、钠、镁的铝硅酸盐类矿物是煤中氟元素的主要存在形式。

表5 原煤和洗选产品中氟元素含量与常量元素含量相关系数Table 4 Correlation coefficient between fluorine content and major elements content in raw coal and washing products

2.2 氟在不同粒度级煤样中的分布

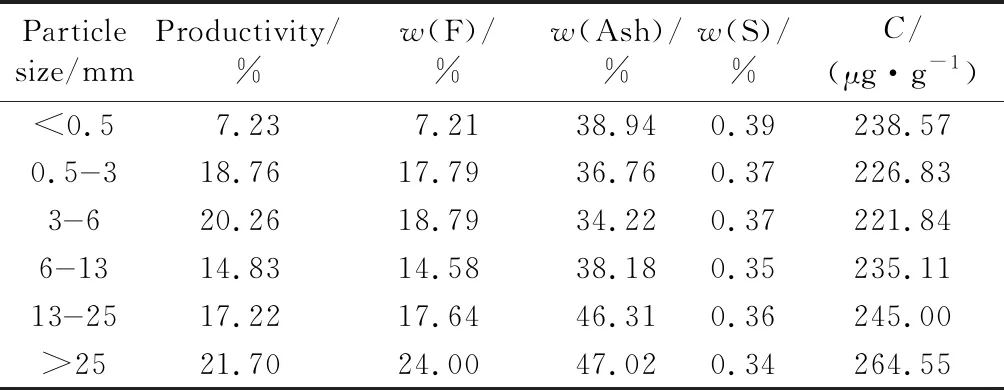

不同粒度级煤样之间性质的差异主要取决于煤中有机组分与无机矿物之间硬度、脆度和矿物颗粒大小的不同。无机矿物硬度大且脆度小,更易在大粒度级煤样中富集;有机组分硬度小且脆度大,更易在小粒度级煤样中富集。通过筛分实验将原煤分成不同粒度煤样,分析不同粒度级煤样的产率、灰分、硫分和氟的质量分数及氟在不同粒度级煤样中的含量,结果如表6所示。

表6 原煤筛分灰分和全硫及氟含量实验结果Table 6 Test results of ash, sulfur and fluorine content in raw coal screening

由表6可知,随着煤样粒度级的增大,硫分质量分数整体呈逐渐减少趋势,粒径小于0.5 mm煤样中硫含量最高,粒径大于25 mm煤样中硫含量最低,硬度较高的无机矿物主要存在于大粒度级煤样中,表明本研究原煤中的硫与有机质关系密切,这与2.1节煤中硫主要以有机硫存在的分析结果一致。常理来说,灰分与无机矿物密切相关,灰分应该随着煤样粒径的减小而逐渐减小,但在不同粒度级煤样的灰分分布上没有看到这种规律,且随着煤样粒度变化,煤中氟含量变化趋势与煤中灰分变化表现出协同性,都在不同粒度级煤样中随粒径的减小呈先下降后上升趋势,在粒径大于25 mm、13 mm~25 mm和小于0.5 mm的煤样中灰分与氟含量较高,灰分与氟含量在粒径3 mm~6 mm煤样中达到最低值,氟在大粒度级煤样中含量较高表明氟与无机矿物关系密切,在粒径3 mm以下煤中氟含量随粒径增大逐渐升高,这可能与其被有机质包裹的细微矿物有关,有研究表明存在于煤分子空隙中的细微矿物可能是微量元素的一种赋存状态[23],而正是这一部分矿物的存在使得通过筛分实验难以将煤中有机组分与无机矿物分离开。

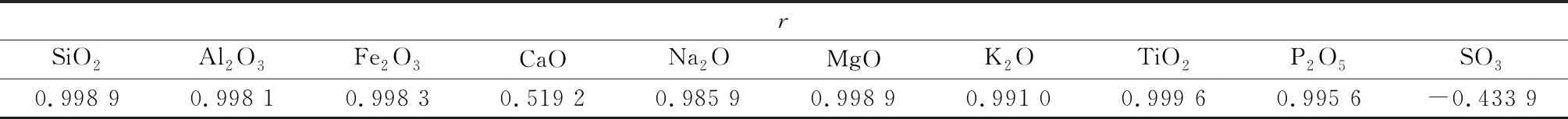

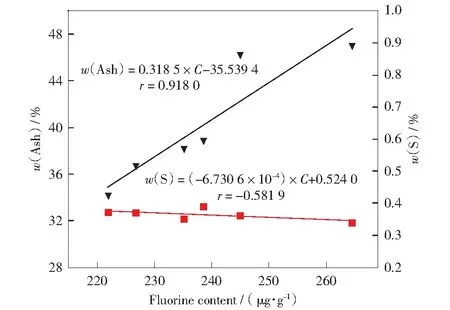

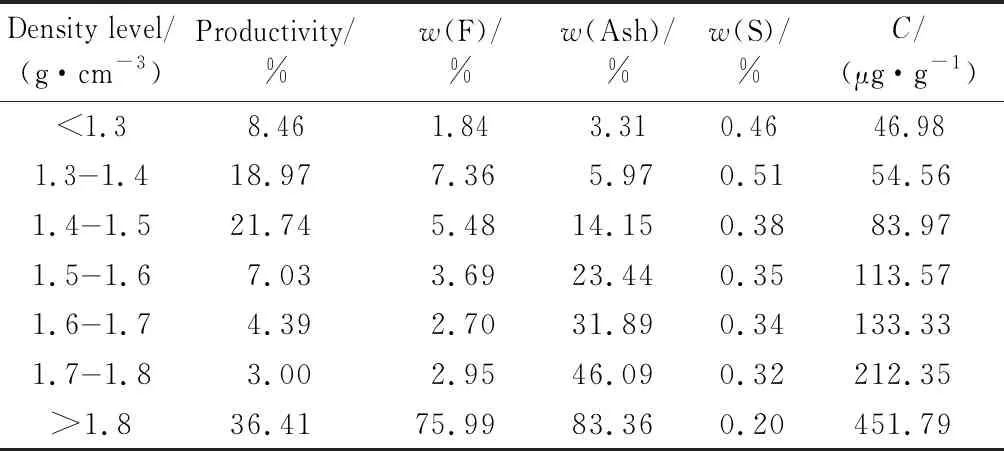

使用统计分析软件SPSS 26.0对不同粒度级煤样的氟含量与灰分含量、硫分含量之间的相关性进行分析,分析结果如图1所示。灰分主要来源于煤中无机矿物,若煤中某元素含量与灰分含量呈正相关关系,则表明该元素与无机矿物密切相关,由图1可以看出,氟含量与灰分含量和硫分含量之间的相关性系数分别为0.918 0和-0.581 9,硫分含量与氟含量之间的相关性系数较小,氟含量与灰分含量之间相关性显著,因此煤中氟主要以无机矿物形式存在。

图1 不同粒级筛分的氟元素含量与灰分含量和硫分含量的关系Fig.1 Relationship between fluorine content with ash content and sulfur content in coals with different particle sizes

2.3 氟在不同密度级煤样中的分布

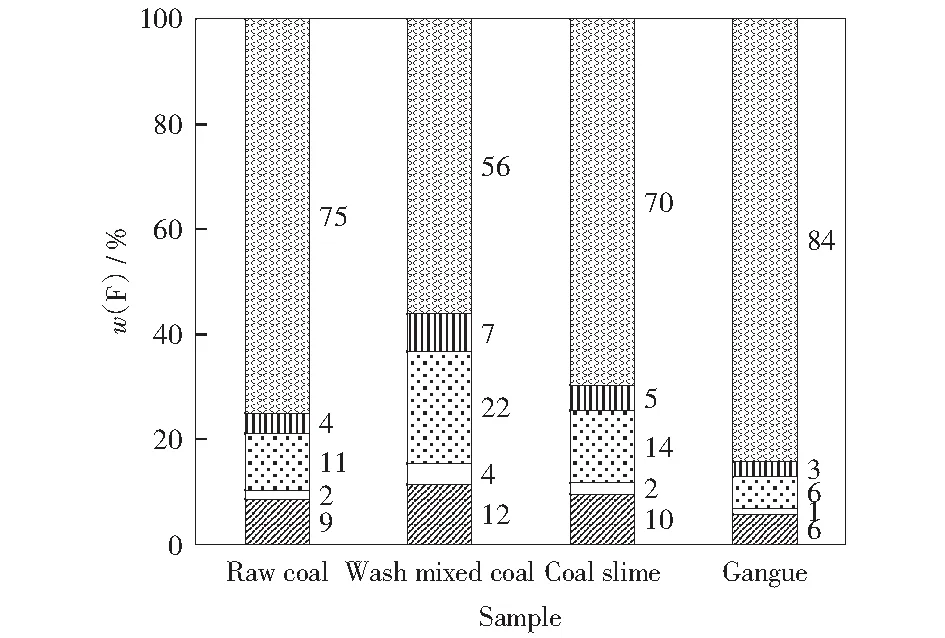

将原煤分成不同密度级样品,分析每个密度级煤样的产率、灰分含量、硫分含量及氟在不同密度级煤样中的含量,结果如表7所示。由表7可以看出,煤中氟元素主要在高密度级煤样中富集,密度级大于1.8 g/cm3样品中氟含量高达451.79 μg/g,且其煤样产率为36.41%,占比较大,如果选择1.8 g/cm3作为洗选除矸的分离密度可以脱除煤中近76%的氟元素。

表7 原煤浮沉不同密度级煤的灰分、全硫与氟含量Table 7 Ash,sulfur and fluorine contents of raw coal samples with different dencity grades

原煤中灰分含量和氟含量随着煤样密度级的增加而逐渐增加,灰分含量与氟含量皆在密度级大于1.8 g/cm3时达到最大。原煤中硫含量则随着煤样密度级的增加呈下降趋势。浮沉实验主要是按照煤中有机组分与无机矿物之间不同密度的差异将其区分开。煤中的有机组分密度小于无机矿物组分密度,因此,密度较大的无机矿物组分往往在高密度级煤样中富集,而有机组分往往在低密度级煤样中富集。氟含量随着密度的增加而增加,表明煤中氟与高密度无机矿物关系密切,其主要存在于无机矿物中。

不同密度级煤样的氟含量与灰分、硫分含量之间相关性分析结果如图2所示。由图2可以看出,煤中氟含量与灰分、硫分含量之间的相关性系数分别为0.985 3和-0.895 0,氟元素含量与灰分含量之间存在显著的正相关,与硫分含量之间呈负相关性。煤中有机物与无机矿物之间密度差异较大,相较于筛分实验,通过浮沉实验可以更好地将煤中有机质与无机矿物区分开,因此,浮沉实验结果中氟含量与灰分、硫分含量之间的相关性程度更高,不同密度级煤样中的灰分、硫分含量与氟含量的相关性分析同样表明煤中氟主要以无机态存在。

图2 不同密度级煤的氟含量与灰分和硫分含量的关系Fig.2 Relationship between fluorine content and ash and sulfur content in coals with different density

2.4 氟在洗选过程中的迁移特征

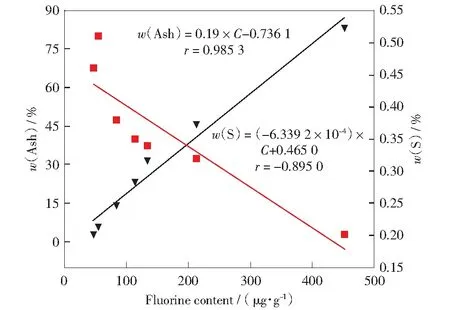

通过式(1)计算出不同洗选产品中氟的脱除率。结合选煤厂原煤与洗选产品中氟元素的质量分数和各洗选产品的产率计算原煤中氟元素在各洗选产物中的质量分数,结果如图3所示。

根据脱除率R值的正负及绝对值大小评价该洗选产品中氟元素的迁移特性,由图3可以看出,洗混煤与煤泥中氟元素脱除率都为正值,表明氟在洗混煤与煤泥中不富集,处于脱除状态。矸石中氟元素脱除率为-112.22%,表明经过洗选,氟元素主要在矸石中富集。

图3 氟在洗选产品中的脱除率与质量分数Fig.3 Distribution and removal rate of fluorine in the washing products

由图3还可以看出,原煤经过洗选,16.71%的氟分布在洗混煤中,5.42%的氟分布在煤泥中,煤泥中氟含量高于洗混煤中氟含量(见表2),但动力煤选煤厂只是简单排矸,煤泥产率较低,因此只有较少氟元素分布在煤泥中。矸石中主要是各种无机矿物居多,密度较大,有77.87%的氟分布在矸石中。通过洗选,原煤中83.29%的氟元素被脱除在煤泥和矸石中。结合前文(2.1节)可知,该选煤厂的洗选工艺可以有效降低煤中灰分,提高煤炭质量,且对原煤中有害元素氟也有较好的脱除,这表明洗选在降低煤炭后续利用可能产生的环境危害方面也发挥着重要作用。

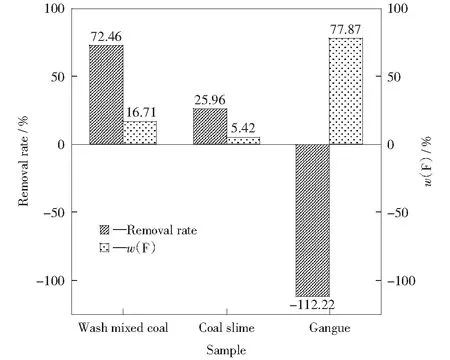

2.5 不同形态氟在原煤及其洗选产品中的分布

煤中不同形态氟元素经过洗选会在洗选产品中重新分布。通过逐级化学提取方法对原煤及其洗选产品中氟的赋存状态进行研究,结果如图4所示。由图4可以看出,不同结合态氟在原煤及洗选产品中的质量分数存在一致性,即按质量分数由高到低排序依次为残渣态(56%~84%)、铁、锰氧化物结合态(6%~22%)、离子可交换态(6%~12%)、有机结合态(3%~7%)、碳酸盐结合态(1%~4%),表明原煤及其洗选产品中的氟元素主要以残渣态为主,质量分数为84%。残渣态氟主要是指存在于矿物晶格中的氟,与铝硅酸盐类矿物密切相关,这类矿物性质一般比较稳定,且在洗选时易从原煤中脱除从而在矸石中富集,这也是矸石中氟含量较高的主要原因。

图4 原煤及其洗选产品中不同形态氟分布Fig.4 Distribution of different forms of fluorine in raw coal and its washing products

作为主要的原煤洗选产品,洗混煤中各形态氟元素的变化主要体现在残渣态氟的质量分数下降,而有机结合态氟、碳酸盐结合态氟和铁、锰氧化物结合态氟的质量分数皆略有提高,有机结合态和碳酸盐结合态不是氟的主要赋存状态,在原煤及其洗选产品中的占比都非常小,只有在洗混煤中的占比略微增加。有机结合态氟主要是指存在于煤大分子结构中的氟,通过洗选,这种形态的氟轻易不会被脱除掉,最终在洗混煤中富集,残渣态氟在洗混煤中的比例与其在其余几种洗选产品中所占比例相比最小,但也高达60%。洗混煤中仍存在较高比例的无机结合态氟,一是因为动力煤选煤厂洗选工艺简单,二是因为原煤中存在一部分被有机组分包裹的细微矿物,这一部分通过洗选较难脱除[24]。参考文献[24]发现煤的轻组分中仍分布有大量碎屑矿物,这些矿物的存在正是洗混煤中无机氟比例较高的原因所在。氟在不同洗煤产物中的迁移行为与原煤中氟的赋存状态密切相关,原煤浮选是洗选过程中氟迁移的主要因素。

3 结 论

1) 煤样粒度与氟元素含量之间的相关性不明显,煤中氟元素主要分布在高密度级煤样中,与高密度无机矿物关系密切。氟元素含量与灰分含量相关性显著,表现出较强的无机亲和性,若选择1.8 g/cm3作为洗选排矸的分离密度,可以脱除原煤中近76%的氟元素。

2) 对原煤及其洗选产品进行分析,结果表明,洗选可以有效降低氟元素含量,氟元素主要在矸石中富集,原煤中77.87%的氟元素分布在矸石中,只有16.71%的氟分布在洗混煤中,洗选可使氟的脱除率高达72.5%。

3) 原煤及其洗选产品中不同结合态氟的分布相同,即按质量分数由高到低排序依次为残渣态(56%~84%)、铁、锰氧化物结合态(6%~22%)、离子可交换态(6%~12%)、有机结合态(3%~7%)、碳酸盐结合态(1%~4%)。洗选脱除的是以残渣态为主的无机氟,是洗选过程中氟迁移的主要因素。