甲醇制烯烃废催化剂的活性修复及循环利用*

李志宏 李继翔 狄春雨 李晓峰 窦 涛, 陈胜利

(1.中国石油大学(北京)重质油国家重点实验室,102249 北京;2.南京诚志清洁能源有限公司,210047 南京;3.太原理工大学化工学院,030024 太原)

0 引 言

甲醇制烯烃技术(methanol to olefins,MTO)具有较高的低碳烯烃选择性,其原料甲醇可从煤、天然气和生物质等多种途径获取[1]。由于我国富煤、贫油、少气的能源结构,经过四十多年的发展,甲醇(煤)制烯烃技术在我国得到了广泛的应用,目前已投产的MTO装置30余套,年产烯烃约2 000万t。从生产能力、市场占有率和项目效益情况来看,煤制烯烃已由过去我国石化产品市场的有益补充转变成了烯烃生产的重要途径。在我国投产的MTO工艺主要有四种,分别为中国科学院大连化学物理研究所的DMTO工艺[2]、中国石油化工集团有限公司的SMTO工艺[3]、神华集团有限责任公司的SHMTO工艺[4]及美国的UOP/Hydro工艺[5]。其中DMTO工艺市场占有率最高,通过中国科学院大连化学物理研究所团队的长期不懈努力,其DMTO-III技术再次实现了甲醇单耗的历史新低[6-7]。

不同工艺虽各有优势但主体都采用的是循环流化床反应器[8]。催化剂反复循环再生会产生大量的细粉类废催化剂[9-10];另外催化剂的长周期运行性能会有一定的衰减,有的装置为维持催化剂的反应活性,还需定期卸出一定量的老催化剂,补加部分新鲜催化剂。磨损和卸剂产生的废催化剂将近万t/a,作为固废处理不但浪费资源还污染环境[11]。

目前关于MTO废催化剂的研究鲜有报道,主要是因为废催化剂的破坏程度和活性衰减程度不同,回用难度较大。本课题组对废催化剂回用作了一些探索[12],之前的研究是将废催化剂直接作为原料使用,重新合成分子筛产品,但未考虑到废催化剂中金属离子对活性的毒害[13],以及焙烧过的高岭土组分转晶为分子筛的转化率较低等问题。本研究认为废催化剂仍具备活性,只是衰减了一小部分,定量修复后即可重新具备活性。蒸汽相转移(vapor-phase transport,VPT)法是一种分子筛催化剂的固相合成方法,是在热蒸汽的作用下将固体原料转化为分子筛晶体的过程,其生产过程不会产生晶化母液,是一种完全绿色的生产方式[14]。以往的研究中VPT法普遍用于分子筛粉体的合成,此方法具有晶化速率快[15],产物结晶度高、粒径小[16]、孔道丰富[17]等特点。笔者在前人研究的基础上提出采用VPT二次晶化法对废催化剂活性进行定量修复,对恢复活性的废催化剂重新打浆后喷雾再生,最终可得到物性与活性均合格的MTO催化剂,该方法是一种完全绿色的催化剂再生方法。此过程对其他类分子筛催化剂具有普适性,也可为今后VPT法的工业化应用提供一种新的思路。

1 实验部分

1.1 试剂

铝溶胶:质量分数为24%,由无锡市田鑫化工有限公司生产;三乙胺(TEA),质量分数为99%,分析纯,由天津市科密欧化学试剂有限公司生产;高岭土:固含量为85%,为苏州高岭土;废催化剂:取自宁夏宝丰能源集团股份有限公司;白炭黑:SiO2含量为92%,由山西河曲化工厂生产。去离子水自制,新鲜分子筛按工业配比自制。

1.2 MTO废催化剂的再生

1.2.1 废催化剂预处理

1) 焙烧和交换:将废催化剂于650 ℃焙烧5 h以除去其内部积碳,所得样品记为FJ-0,然后将焙烧后的催化剂与1 mol/L的NH4Cl溶液按固液质量比为1∶10混合,并在搅拌状态下于90 ℃的水浴中离子交换2 h,最后将离子交换后的样品离心、洗涤、干燥后研磨成粉末待用,所得样品记为FJ-1。

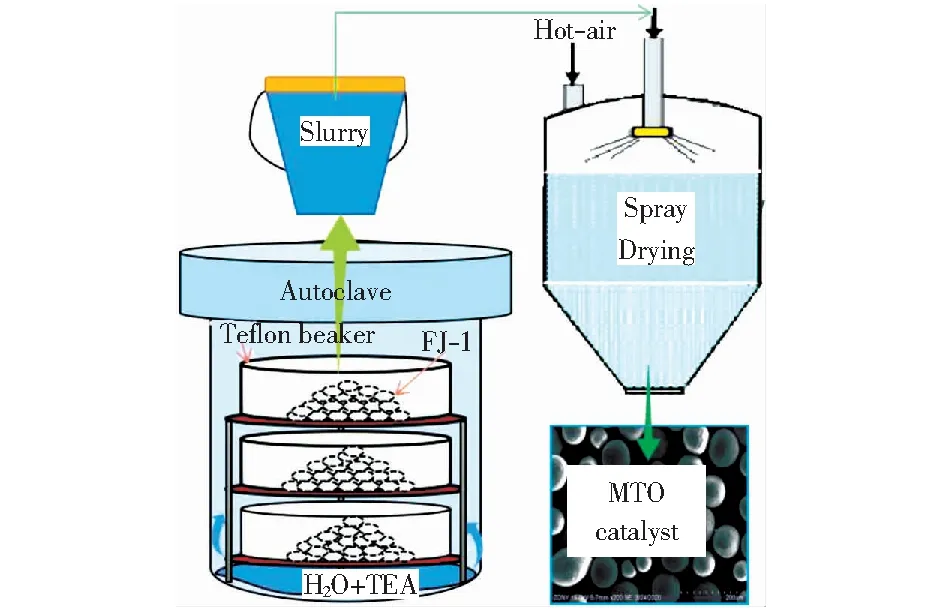

2) 二次晶化:分析FJ-1粉末的元素组成及酸性衰减程度,按n(SiO2)∶n(P2O5)=0.1将其与白炭黑进行物理混合(其中SiO2指白炭黑提供的SiO2,P2O5指FJ-1中所包含的P2O5),混合均匀后置于20 L蒸汽相反应釜的托盘中,釜底添加1 kg水和500 g TEA(见图1),于180 ℃晶化5 h~24 h,得到的样品记为FJ-2。

图1 MTO废催化剂再生Fig.1 Schematic diagram of waste catalyst recycling

1.2.2 废催化剂的喷雾成型

1) 在去离子水中依次加入铝溶胶和VPT晶化后的废催化剂FJ-2(5 h),打浆分散后得到废催化剂浆液a(浆液a中干基组成为10%铝溶胶+90%FJ-2,浆液固含量为45%)。

2) 在去离子水中依次加入铝溶胶、工业SAPO-34分子筛、高岭土,打浆分散后获得自制新鲜催化剂浆液b(浆液b中干基组成为10%铝溶胶+50%SAPO-34分子筛+40%高岭土,浆液固含量为45%)。

3) 将浆液a与浆液b按一定比例(见表1)混合,混合均匀的浆液在胶体磨中研磨2 h后喷雾干燥,干燥风机的进口温度为370 ℃,出口温度为150 ℃,催化剂颗粒大小可通过调节进料流量和雾化器的转速来调节,将喷雾干燥的催化剂微球在650 ℃焙烧5 h后得到再生催化剂,记为XJ-n(其中n代表废催化剂浆液a所占的比例)。

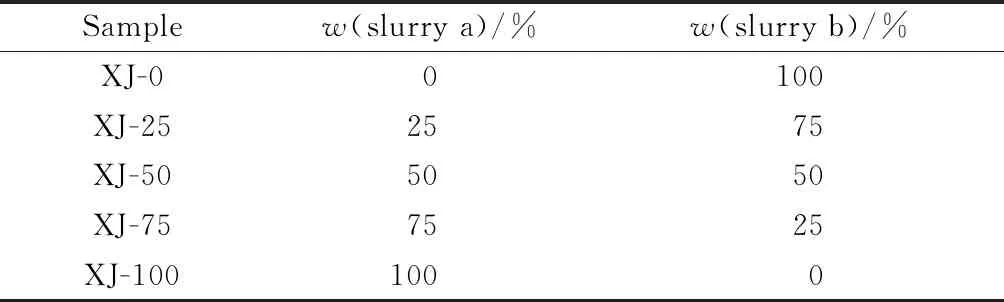

表1 再生催化剂中废催化剂和新鲜催化剂的比例Table 1 Proportion of waste and fresh component in regenerated catalyst

1.3 分子筛催化剂的物性表征

采用Rigaku D/max-2500型X射线衍射仪(XRD)检测样品的物相及相对结晶度,测试条件:Ni滤波片,CuK α射线,管电压为36 kV,管电流为30 mA,2θ扫描范围为5°~35°;采用天津先权TL-5076Ⅱ型多用吸附仪(NH3-TPD)测定样品的酸性质,活化处理后的样品在120 ℃脉冲下吸附氨至饱和,然后以10 ℃/min的速率升温至600 ℃,TCD检测脱附的氨量;采用JEOL JBM-6700F型扫描电子显微镜(SEM)观测样品的晶粒大小和形貌;采用丹东百特仪器有限公司生产的Better-Size 2000型激光粒度分析仪对试样进行粒径分析;采用北京中仪励朗科技有限公司生产的ZYLL-1A型粉体磨损指数测定仪测定试样磨损指数;采用美国Micromeritics公司生产的ASAP 2000型氮气物理吸附仪测定样品比表面积;采用Philips公司生产的Magix2424型X射线荧光分析(XRF)仪测定样品组成。

1.4 再生催化剂的MTO反应性能评价

在固定流化床反应器上对MTO微球催化剂进行性能测试,自下而上分为密相段(20 mm×150 mm)、变径段、沉降段(50 mm×100 mm)。催化剂装填量为30 g,催化剂装填于反应器沉降段中上部,反应温度为450 ℃,反应压力为200 kPa,原料为95%的甲醇水溶液,甲醇质量空速为1.5/h。采用气相色谱(GC-7890,FID检测器,Poraplot Q色谱柱50 m×0.32 mm×10 μm)分析反应产物。气相色谱气化室温度为200 ℃。色谱柱柱箱的程序升温步骤为:初始柱温40 ℃,以升温速率20 ℃/min升温至180 ℃,在180 ℃稳定12 min。催化剂的寿命定义为反应开始到甲醇转化率降至约98%的在线反应时间。

2 结果与讨论

2.1 处理前后废催化剂的性能分析

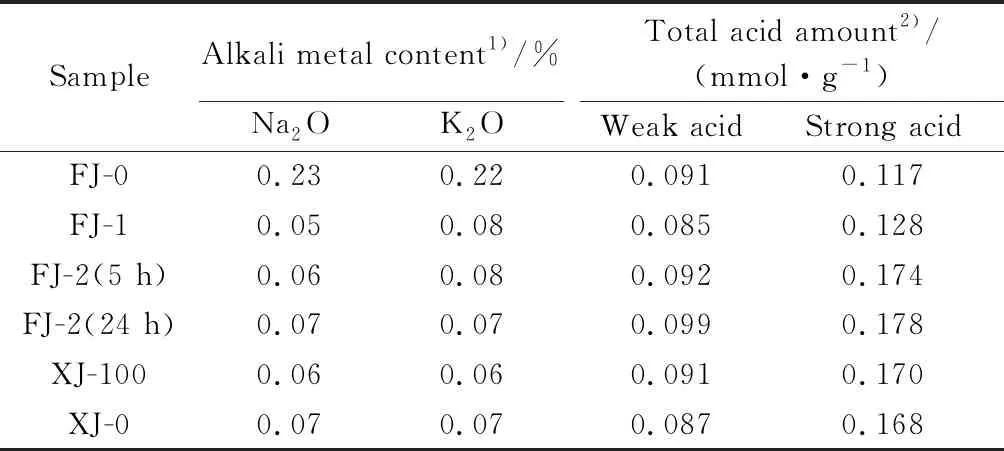

废催化剂处理前后碱金属含量和酸量对比见表2。由表2可知,废催化剂(FJ-0)的碱金属含量较高(0.45%),其强酸量为0.117 mmol/g,与自制新鲜催化剂(XJ-0)的强酸量(0.168 mmol/g)相比衰减了30%,说明废催化剂碱金属中毒严重,活性较低。预处理后的废催化剂(FJ-1)表面的碱金属含量大幅降低(0.13%),残留的碱金属离子可能是原料中引入的,无法通过离子交换脱除,但不会影响分子筛的活性。预处理后的废催化剂(FJ-1)恢复了部分酸性位(0.128 mmol/g),相当于修复了6.5%的活性。剩余未恢复的活性位主要是由于催化剂在高温水热条件下骨架坍塌,硅羟基被破坏,因此需要对催化剂进行二次晶化来修复剩余的活性位。MTO催化剂的活性组分是SAPO-34分子筛[18],若其骨架坍塌或酸性位永久失活,需通过硅原子重新进入骨架的方式来形成新的Si—OH—Al酸性位。SUN et al[19]研究表明,SAPO-34分子筛在温和水蒸气的作用下,分子筛笼中T—O—T键会发生动态可逆的断裂和键合。利用这一特点该团队以“笼中造船”的方式将吡啶分子引入SAPO-34分子筛笼内,制备成了具有扩散限制的MTO催化剂。本研究认为在热胺蒸气的作用下(VPT法),废催化剂中T—O—T键也可以重新组合成结晶度较高的晶体,但由于废催化剂中活性硅源较少(分子筛硅含量低,高岭土硅源焙烧后为惰性),需根据废催化剂中P2O5的含量来确定分子筛的比例并补加额外硅源。

表2 废催化剂处理前后碱金属含量和酸量对比Table 2 Alkali metal content and acid amount of regenerated catalyst

本研究根据经验值按n(SiO2)∶n(P2O5)=0.1向废催化剂中补加少量白炭黑作为硅源,在胺蒸气的作用下二次晶化。二次晶化过程中Si原子进入分子筛骨架主要有两种形式:其一是发生SMII取代(Si取代骨架上的P位)形成Si(4Al)配位结构等有效的酸性位点;其二是硅原子直接在空位上与Al原子结合形成硅羟基活性位点。催化剂的活性修复要定量,硅添加量太高还会发生SMIII取代[20](两个Si原子同时取代骨架上的Al和P位),硅区尺寸变大会产生大量硅岛结构[21],用于MTO反应时氢转移、环化和齐聚等副反应会比较严重;硅添加量太低则活性就低,再生催化剂的单程寿命变短,装置运行时循环量和催化剂定碳参数都难以匹配到最佳值。由表2中NH3-TPD酸量数据可知:二次晶化后的催化剂(FJ-2(5 h))的活性完全恢复,恢复活性的废催化剂二次喷雾成型样(XJ-100)的强酸含量(0.170 mmol/g)与自制新鲜催化剂(XJ-0)的强酸含量(0.168 mmol/g)也基本一致。

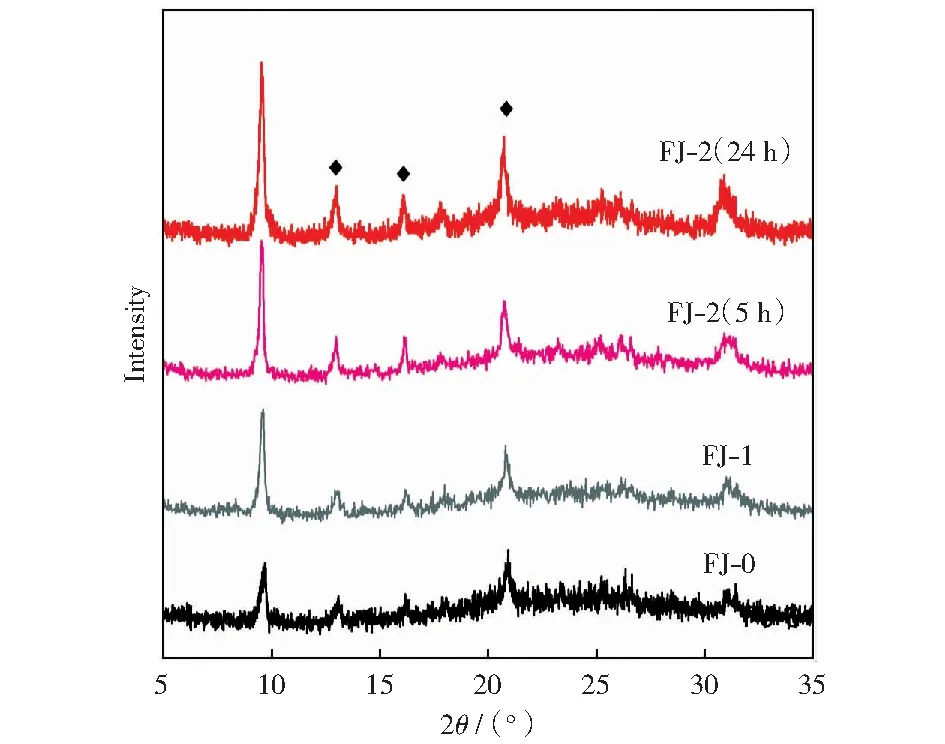

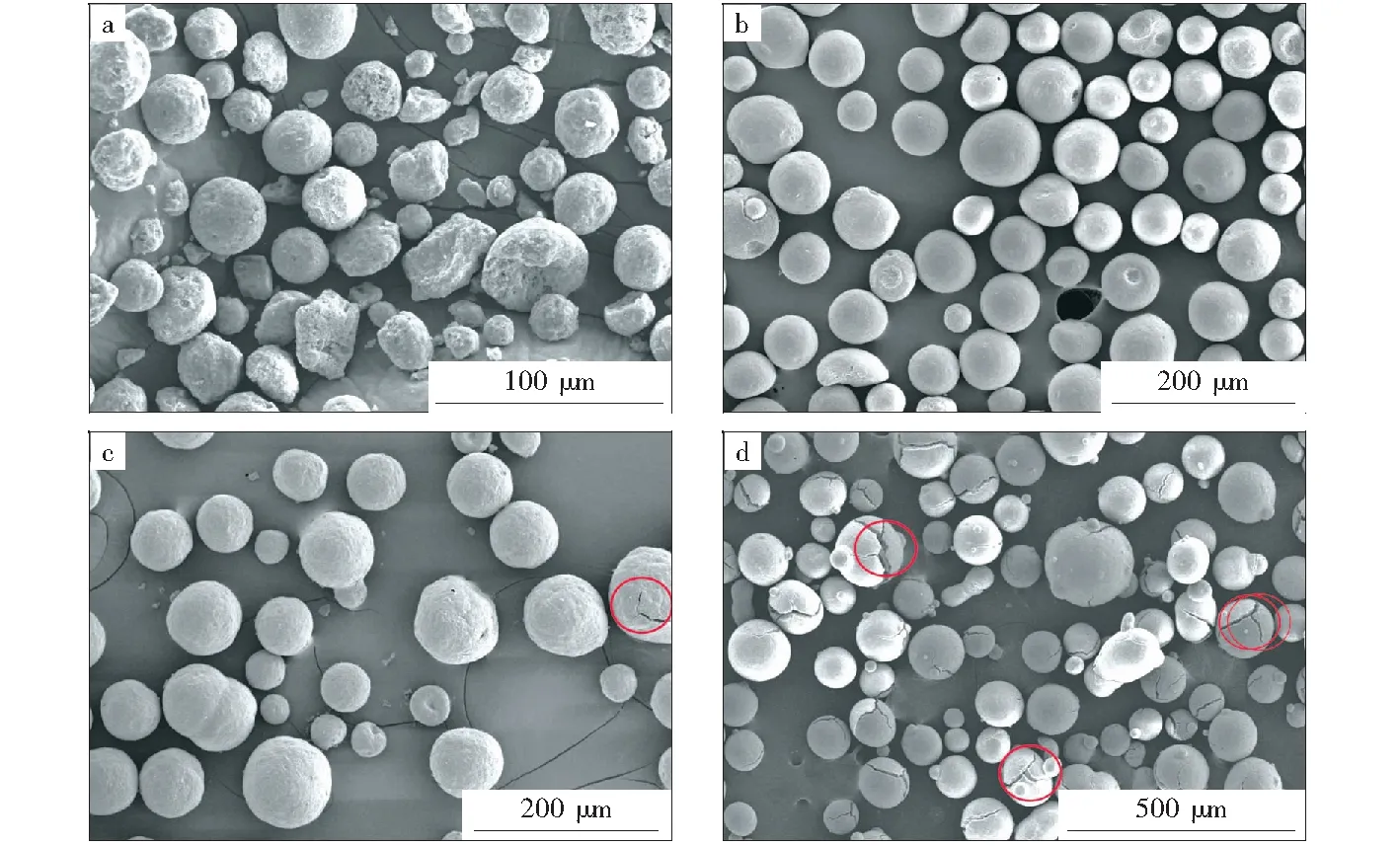

VPT处理前后废催化剂的XRD谱如图2所示。由图2可知,废催化剂(FJ-0)的结晶度比较低,说明废催化剂中分子筛骨架有部分的塌陷,这一点从其比表面数据(见表3)也可以证实,废催化剂经VPT处理5 h后(FJ-2(5h))结晶度明显提高,在2θ=12.8°,2θ=16°,2θ=20.5°处的衍射峰强度明显增高,把处理时间延长至24 h(FJ-2(24 h))结晶度提高不明显。由表3也可以看出,废催化剂FJ-2(5 h)成型样(XJ-100)的比表面积明显增加,说明VPT法处理5 h即可恢复废催化剂的骨架结构。

图2 VPT处理前后废催化剂的XRD谱Fig.2 XRD diagrams of waste catalysts before and after VPT crystallization

表3 再生催化剂的比表面积Table 3 Surface areas of regenerated catalysts

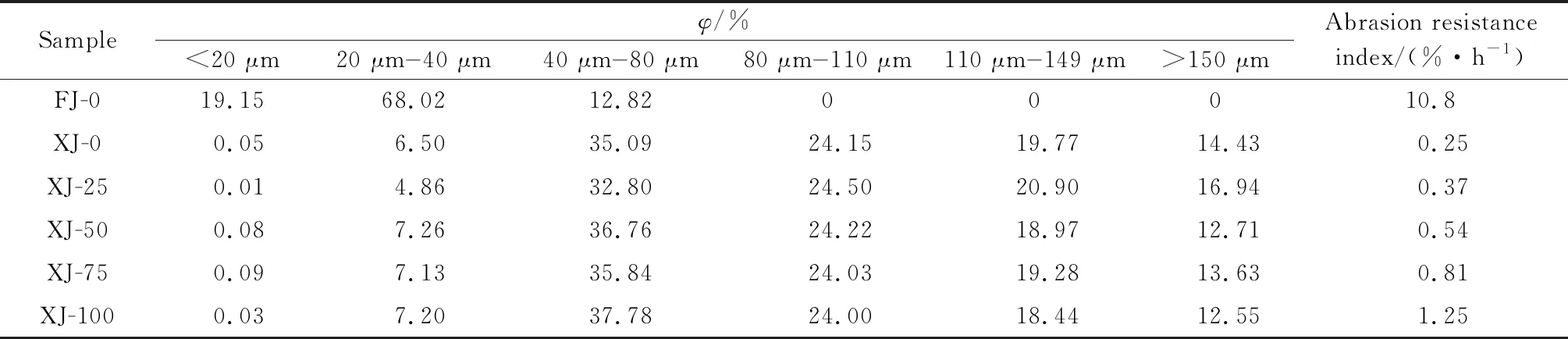

2.2 喷雾成型后催化剂的物性分析

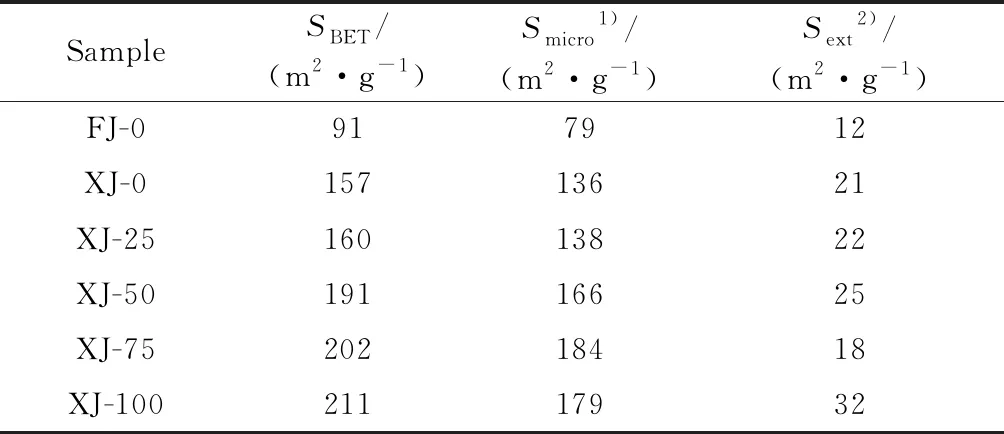

对恢复活性的废催化剂二次喷雾成型,可获得具有一定粒度、球形度和机械强度的再生催化剂。表4所示为再生催化剂的粒度分布和磨损指数。由表4可以看出,FJ-0的磨耗非常差,主要原因可能是废催化剂中细粉较多[22]。自制新鲜催化剂成型样XJ-0的磨耗最佳,磨损指数为0.25%/h,而100%废催化剂成型样XJ-100的磨损指数最高(1.25%/h)。两种浆液混合后,随着废催化剂浆液a添加量的提高,磨损指数有增高的趋势,说明废催化剂浆液的添加会对再生催化剂的磨耗产生一定的影响,但只要废催化剂浆液的添加量维持在25%~75%,样品的磨损指数就都完全符合工业要求[23]。从粒度分布数据可以看出,FJ-0的粒度分布极不均匀,细粉(<40 μm)较多。废催化剂添加量不同的再生催化剂粒度分布基本一致,主要集中在40 μm~110 μm,完全符合催化剂的出厂指标,由此说明废催化剂浆液a与新鲜催化剂浆液b可按任意比例混合并且不会对粒度产生影响。

表4 废催化剂再生后粒度分布和磨损指数Table 4 Particle size distributions and abrasion resistance indexes of regenerated catalysts

废催化剂再生前后的SEM照片如图3所示。由图3可以看出,自制新鲜催化剂(XJ-0)的表面球形度最好,形貌规整、大小均一。废催化剂(FJ-0)的球形度最差,表面粗糙、破碎程度严重,这与粒度分布的数据比较吻合。废催化剂二次成型后(XJ-100)球形度较好但其表面有严重裂纹,这也是XJ-100的磨耗较差的原因所在。废催化剂的组成中除分子筛外还有一半是高岭土,高岭土在高温下会因转晶而黏性变差,因此,废催化剂二次成型后经焙烧过程很容易烧出裂纹。将废催化剂与新鲜催化剂按比例混合喷雾成型后的催化剂(XJ-50)表面球形度较好且几乎没有裂纹,说明新鲜催化剂浆液可与废催化剂浆液任意比例混合,此方式可很好地解决废催化剂二次成型后磨耗差的问题。

图3 废催化剂再生前后的SEM照片Fig.3 SEM photos of waste catalysts before and after regenerationa—FJ-0;b—XJ-0;c—XJ-50;d—XJ-100

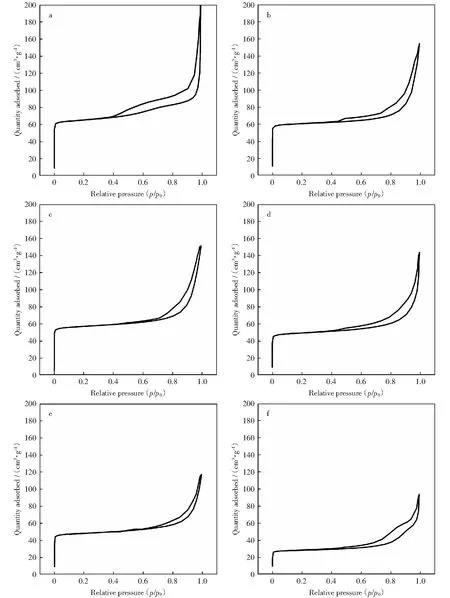

再生催化剂的N2吸/脱附等温线如图4所示。由图4可以看出,样品在p/p0较低的区域吸附量急剧上升,这是因为催化剂中的SAPO-34属于微孔分子筛,在狭窄的微孔中,吸附剂-吸附物质的相互作用增强,就会产生微孔填充的现象。对比各催化剂样品微孔填充量可知:FJ-0的微孔吸附量最低,说明废催化剂的微孔破坏严重,而XJ-100的微孔吸附量比XJ-0的微孔吸附量还要高,说明VPT处理后,催化剂的微孔骨架得到了很好的修复。而在较高p/p0区,可以观察到所有样品毛细管凝聚后都伴随着回滞环,这属于典型的Ⅳ型等温线[24],比较而言XJ-100的回滞环更明显。

图4 再生催化剂的N2吸/脱附等温线Fig.4 N2 adsorption/desorption isotherms of regenerated catalystsa—XJ-100;b—XJ-75;c—XJ-50;d—XJ-25;e—XJ-0;f—FJ-0

结合表3可以看出,废催化剂(FJ-0)的比表面积最低,再次说明了废催化剂骨架坍塌、微孔破坏严重。100%废催化剂再生剂(XJ-100)的比表面积最大(211 m2/g),与再生前(FJ-0,91 m2/g)相比,比表面积增加了120 m2/g,且主要增加的是内表面积,说明二次晶化可有效地修复微孔骨架;与自制新鲜催化剂(XJ-0)相比,外表面积增加明显,其原因是废催化剂经二次晶化后介孔体积增加。以上数据说明VPT二次晶化不仅可以修复骨架提高催化剂微孔含量,还可引入一定量的晶间介孔。

2.3 MTO催化性能评价

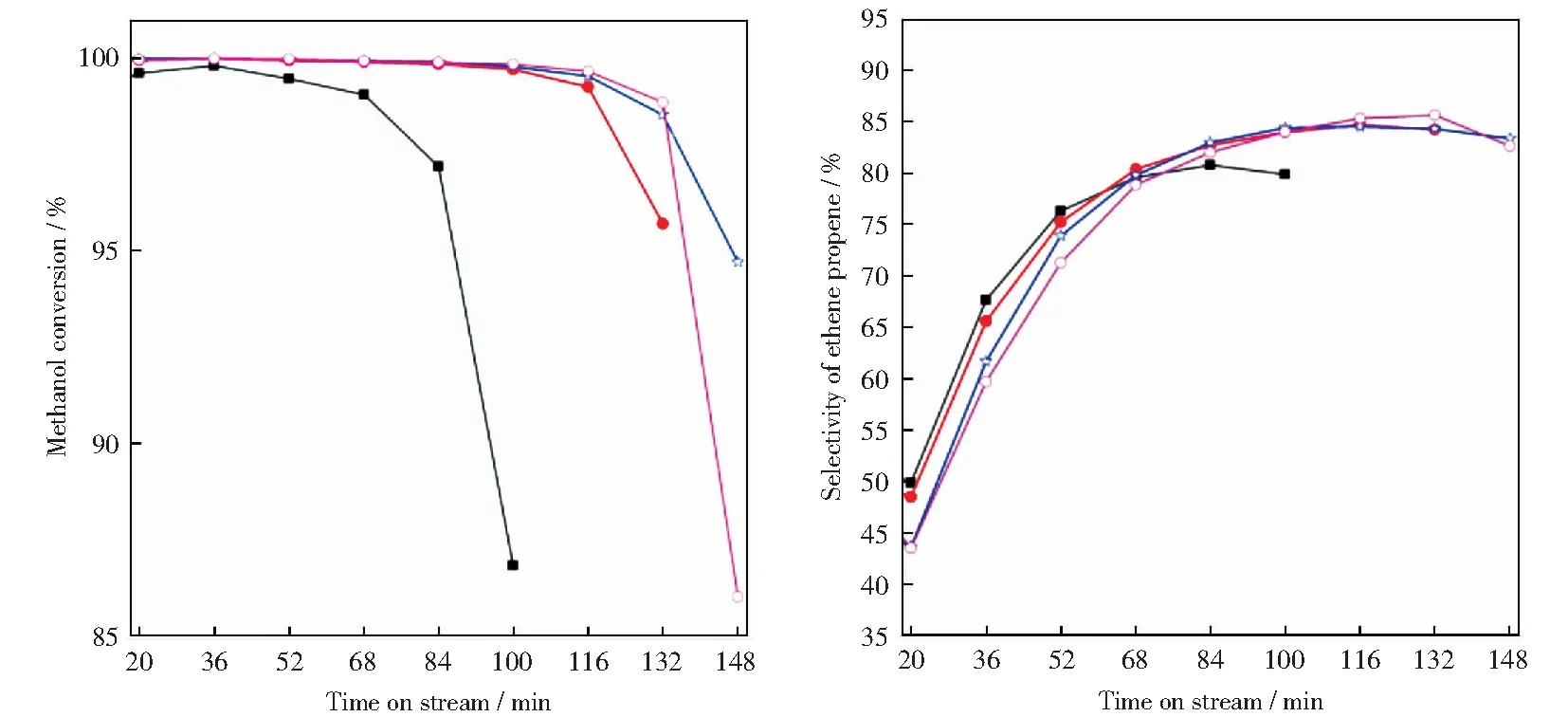

图5所示为再生催化剂的MTO反应性能对比。由图5可知,自制新鲜催化剂(XJ-0)的寿命为116 min,双烯选择性为84.5%;而FJ-0的寿命最短(68 min),双烯选择性也最低(79.6%),进一步说明了废催化剂中毒严重、活性较低;废催化剂经VPT处理和二次喷雾成型后活性大幅提高,XJ-100的催化寿命长达132 min,比新鲜催化剂的催化寿命还要长13.7%,双烯选择性高达85.6%,比新鲜催化剂的双烯选择性还高1%,可能的原因是废催化剂经过VPT二次晶化后产生的介孔更有利于烯烃产物的扩散,降低了催化剂积碳失活的速率,因此,寿命和选择性都有所提高。XJ-100美中不足在于磨耗较差,不适合工业应用。本研究通过将废催化剂浆液与新鲜催化剂浆液按比例混合的方式所制备的催化剂不仅催化性能优于新鲜催化剂的催化性能,而且磨耗也能达到工业要求。其中XJ-50的催化寿命为132 min,同样比新鲜催化剂寿命长13.7%,双烯选择性为84.5%,与新鲜催化剂的双烯选择性接近,说明废催化剂的加入不仅对磨耗的影响较低,还有利于催化剂的抗积碳,延长催化寿命。废催化剂浆液与新鲜催化剂浆液混合喷雾可在工业生产中完全实现,可得到物性指标和催化指标与新鲜催化剂完全接近的合格MTO工业催化剂。

图5 再生催化剂的MTO反应性能对比Fig.5 MTO reaction performance of regenerated catalyst

3 结 论

1) 通过焙烧和离子交换等手段对废催化剂进行简单预处理,可除去废催化剂内部积碳和碱金属,元素分析和NH3-TPD数据显示,预处理后的废催化剂碱金属含量大幅降低,酸量也有明显的增加。

2) 利用VPT法对交换后的废催化剂二次晶化,XRD结果表明,废催化剂的结晶度明显提高,从N2吸附数据也可以看出,微孔体积显著增加。VPT法二次晶化有助于废催化剂中SAPO-34晶体的生长,不仅可以改善塌陷的骨架和孔道,还可通过调整白炭黑的添加量对废催化剂活性位实现定量修复。

3) 将VPT法处理的废催化剂粉末与水和黏结剂分散成废催化剂浆液后喷雾成型,所得产品XJ-100的寿命比自制新鲜催化剂XJ-0的寿命长13.7%,双烯选择性比新鲜催化剂的双烯选择性高1%,但其磨耗较差;本研究采用将废催化剂浆液和新鲜催化剂浆液按不同比例混合喷雾成型的方式,最终得到物性和催化性能均与新鲜催化剂接近的合格MTO催化剂。此方法不仅可将废催化剂回收利用,还可节约生产成本、减少排放,是一种绿色和经济的废催化剂处理方式,也是VPT法从理论研究到工业应用的新尝试。