氯盐-干湿侵蚀下高延性混凝土力学性能试验及强度衰减模型研究

寇佳亮,张卓越,景国强,周 恒

(1.西安理工大学土木建筑工程学院,陕西西安 710048;2.西安理工大学省部共建西北旱区生态水利国家重点实验室,陕西西安 710048;3.中国电建集团西北勘测设计研究院有限公司,陕西西安 710065)

引言

中国沿海及西部盐碱程度较高地区的混凝土结构要常年经受来自海风、海雾以及内陆盐湖等自然条件的严苛考验,而以上自然环境所带来的氯盐-干湿循环侵蚀正是破坏混凝土结构的重要原因之一。由于混凝土材料在氯离子与干湿循环共同作用下会发生物理化学反应,改变自身力学性能,导致混凝土发生开裂,开裂后的混凝土由于大量氯离子的进入,会使建筑物内部钢筋的腐蚀速度加快,从而严重影响混凝土结构的稳定性和耐久性。

目前,氯盐侵蚀对混凝土构件力学性能影响的研究,在国内外都已经有了很多成果。Li Mo[1]研究了在氯化物腐蚀以及机械荷载的作用下ECC(engineered cementitious composite)的材料强度及耐久性能。F Duprat[2]通过对锈蚀钢筋混凝土梁的可靠度指标的计算,对锈蚀钢筋混凝土梁的可靠度进行了评价。Dimitri V.Val[3]提出了一种氯离子进入混凝土的模型。该模型考虑了控制氯离子进入扩散和对流的2种机制。Amirreza Pilvar[4]采用电扩散法和体扩散法对低钙粉煤灰基地质聚合物混凝土的抗氯离子扩散性能进行了研究。G.Roventi[5]研究了自来水和3.5%NaCl溶液中干湿循环对混凝土碳化后镀锌钢钝化产物的影响。Win P P[6]用电子探针分析和比色试验探究了暴露于NaCl溶液中带裂缝钢筋混凝土结构表面的氯离子穿透情况,结果表明:当w/c较高(0.45和0.65)时,裂纹表面的穿透深度等于或略高于裸露表面。氯离子的迁移受溶液在混凝土内的体积运动影响很大。Medeiros M H[7]用测定毛细吸收和测定饱和条件下氯离子扩散系数的迁移试验探究了混凝土表面疏水剂对氯离子渗透的作用,结果表明:疏水剂降低了氯离子的扩散系数,但幅度较低。在国内,李永强[8]研究证明了水胶比越大混凝土在干湿循环作用下氯离子的入侵速度更快,而加入一定量的矿粉能有效的抵抗氯离子的侵蚀。朱绘美[9]利用X射线、光学显微镜等仪器对不同含量偏高岭土混凝土在干湿循环作用下的抗压强度以及强度变化机理进行了研究。张俊芝[10]通过对钱塘江河口区不同断面进行水样采集,研究了到河口不同距离下水体的氯离子浓度以及护坡表面氯离子浓度的相关性。郭丽萍[11]通过对比2种水灰比的高延性混凝土(high ductile concrete,HDC)试件分别在不同预加载水平下的自愈合能力,分析得到自愈合行为对HDC弯曲韧性的影响规律。吴庆令[12]研究了普通混凝土和高性能混凝土在海洋大气区、潮汐区、水下区以及实验室海水浸泡下的Cl-扩散系数变化规律。姜文镪[13]通过试验量化了氯离子和冻融循环作用下混凝土试块的破坏程度以及与离子扩散系数之间的关系。寇佳亮[14]通过研究HDC在3种高浓度卤水溶液中干湿循环后的力学性能,建立了力学-化学损伤耦合作用下HDC的损伤本构模型。

为了将HDC应用于沿海、盐碱程度较高地区,解决混凝土结构因受氯盐-干湿循环侵蚀而出现的易开裂、稳定性及耐久性差等问题,本研究通过试验对3组不同浓度氯盐溶液作用下的HDC试件进行干湿循环试验,通过观察HDC试件的表观特征、质量变化以及基本力学性能,并与普通混凝土试件在同条件下进行对比,证明了相同条件下HDC相比于普通混凝土的优越性,为实际工程中HDC材料的应用和推广提供了重要依据。

1 试验设计

1.1 试验原材料及配合比

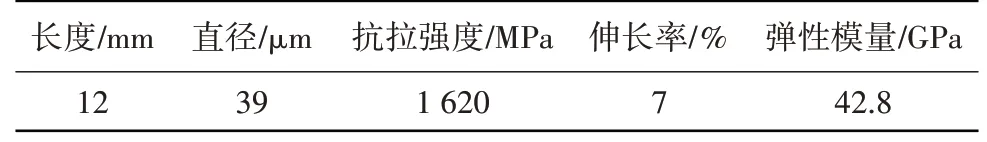

本试验中用HDC配合比为:水泥:粉煤灰:砂:水:减水剂=1:1:0.72:0.58:0.03,试块尺寸为100 mm×100 mm×100 mm。PVA纤维掺入体积比为2%,其型号为KURARAY K-II纤维,其性能指标如表1所示,水泥选用P.O 42.5R普通硅酸盐水泥,砂子选用最大粒径为1.18 mm的灞河河砂,减水剂为聚羧酸系高效减水剂,粉煤灰选用一级粉煤灰。本次试验选用溶质为氯化钠的氯盐溶液,溶液质量分数见表2所示。

表1 PVA纤维性能指标Table 1 Performance indicators of PVA fibers

表2 溶液浓度Table 2 Solution concentration

1.2 试件设计

本试验设置了3种质量比分别为5%、10%、20%的氯盐溶液,并制作96个尺寸为100 mm×100 mm×100 mm的HDC试块,均分为四组,第一组(24个试件)作为标准养护条件下的对比组试件,第二、三、四组试件分别置于浓度为5%、10%、20%的氯盐溶液中进行浸泡试验。试块编号为A-B-C,A表示测试周期(1-8),B表示3种氯盐的浓度(1表示5%、2表示10%、3表示20%),C表示每组内试块的编号(1-3)。

本次试验所用普通混凝土试块的数量、分组、浸泡条件以及循环周期都与上述HDC试件相同。

1.3 试件制作及养护

预先对搅拌机内壁洒水湿润,将准备好的模具刷油后,对水泥、粉煤灰、细砂等粉料进行精确称重,放于搅拌机中进行搅拌,1~2 min后加入精确称重好的水和减水剂,搅拌5 min后,均匀撒入PVA纤维(图1),继续搅拌3~4 min后即可。由此方法制作产生的HDC具有较好的和易性。将已经搅拌完成的HDC装入混凝土模具中,并进行浇筑、振捣(置于振动台60 s)、抹平工作。在进行完上述工作的试件表面覆盖一层保鲜膜防止水分散失,放于室温环境中2 d后拆模,拆模之后,将试件放入养护温度为(20℃±2℃)的水箱中养护至90 d.

图1 PVA纤维Fig.1 PVA fiber

混凝土试块在标准养护室养护28天,然后在自然环境中养护至90天。

在进行干湿循环试验之前,应将试件提前两天取出,并且在烤箱中60℃条件下烘干至恒重。

1.4 试验过程

1.4.1 干湿循环过程

氯盐溶液中浸泡-烘干为一次循环过程。具体干湿循环过程:第一次干湿循环前将试块在室温条件下晾干,然后在烤箱中烘干至恒重,再用精度值为0.1 g电子秤进行精确称重。随后分别放置试件于3种不同浓度氯盐溶液中浸泡18 h,在60℃烘箱中将试块烘干6 h。24 h(1 d)为一个循环过程。为了使试验的氯离子浓度满足试验的规定浓度,对试验所用氯盐溶液一月进行一次更换。分别对8个测试周龄(30 d、60 d、90 d、120 d、150 d、180 d、210 d、240 d)的HDC试块进行精确称重、抗压强度力学性能以及表观特征变化进行记录。

1.4.2 试验设备

浸泡过程在塑料箱中进行(如图2所示)。烘干过程在101-2型数显鼓风恒温干燥箱进行(如图3所示)。本试验对试件进行抗压强度试验所使用仪器为WAW-1000C万能材料试验机(如图4所示)。

图2 浸泡过程Fig.2 Soaking process

图3 烘干过程Fig.3 Drying process

图4 WAW-1000C万能试验机Fig.4 WAW-1000C universal testing machine

2 试验结果分析

HDC与普通混凝土试块记录了各个龄期试件的重量、表观特征以及抗压强度。并且根据表观特征变化情况、质量损失率以及抗压强度变化等方面对其在3种浓度的氯盐溶液侵蚀作用下的力学性能进行了分析。

2.1 表观现象分析

HDC与普通混凝土试块在3种氯盐溶液下经历各周期干湿循环后的表观现象如图5~图7所示(图5(a)为HDC试块,图5(b)为普通混凝土试块)。

图5 溶液1中试件侵蚀后状态Fig.5 The state of specimen after erosion in solution 1

图7 溶液3中试件侵蚀后状态Fig.7 The state of specimen after erosion in solution 3

由图5可知,HDC试块在浓度为5%的氯盐溶液浸泡试验中经历240次的干湿循环过程以后,试块表面无结晶现象,以及纤维暴露或混凝土脱落现象。而相同条件下的普通混凝土试块在经过210 d后表面出现少量结晶现象。这表明此浓度的氯盐溶液对HDC试件的侵蚀基本没有产生影响,对普通混凝土在循环后期有一定程度的腐蚀。这是由于HDC中有PVA纤维和粉煤灰的掺入,使得材料内部更加密实,体现出比普通混凝土更好的抗侵蚀能力。

由图6可知:HDC试块在浓度为10%的氯盐溶液浸泡试验中经历120次干湿循环过程后,试块表面出现结晶现象,有少量小晶体附着在试块表层,这是由于在干湿循环作用下,试件水分蒸发,氯盐溶液浓度快速增加,达到过饱和,从而试件表面有晶体析出,这就是试件表面的盐析现象。析出的晶体也随干湿循环次数的增加而增加,在第180次循环之后,试块表面晶体逐渐累积,在240次循环之后盐渍现象更为明显。相比HDC,普通混凝土的表观特征变化更为明显。普通混凝土试块在经过90次循环后,试块表面开始出现微裂缝,且变得粗糙。在经过150次循环后,普通混凝土试件表面出现明显盐渍物,呈块状。试件表面依然比较完整,没有混凝土脱落、缺角等现象出现。

图6 溶液2中试件侵蚀后状态Fig.6 The state of specimen after erosion in solution 2

由图7可知:HDC试块在溶液3(浓度20%)的氯盐溶液中经过120次循环之后,可以明显观察到试块棱角处出现透明晶体,随循环次数的增加棱角处的晶体累积越来越多,在经过210次循环后,HDC试件棱角处也未出现轻微掉块现象。对于普通混凝土试件,在经过90次干湿循环作用后,表面开始出现结晶现象,普通混凝土试件结晶现象早于HDC试件,且混凝土表面粗糙不平、棱角处出现混凝土块脱落现象。在经过120次干湿循环后,强度下降比较明显,试件破坏时呈酥碎状。

从3种溶液侵蚀效果来看,氯盐溶液对HDC和RC试件的侵蚀程度,均随着盐溶液浓度的提高而更加严重,即20%氯盐溶液对试件的侵蚀效果最明显,10%氯盐溶液次之,5%氯盐溶液无显著变化。

从试块的总体表观特征来看,在整个干湿循环过程中,HDC试块完整性较好,破坏时表面呈细裂缝,在浸泡与试验过程中,均未出现较大面积混凝土脱落现象,但在氯盐溶液浓度达到10%、20%时均出现了不同程度的透明晶体析出,造成白色盐渍累积现象,在浓度为20%时的试块棱角处晶体聚集现象尤为明显,这是由于由于孔隙压力梯度会驱使混凝土表层孔隙中的水溶液发生流动,使得混凝土中的内部孔隙处于欠饱和状态,在欠饱和溶液中氯离子的运输机制为扩散与对流,在混凝土表面一定深度处会使氯离子产生堆积。在烘干晾晒过程中,随着水分的蒸发与吸收,混凝土表层中的氯离子会发生反复迁移,在混凝土表层形成富集区,同时Cl-与水泥中C3A的水化产物生成低溶性的Friedel盐[16](C3A·CaCl2·10H2O),从而使得试块表面及棱角处出现大量盐渍、晶体析出现象。水化产物反应式如下:

而普通混凝土试块在试验过程中,混凝土大块脱落。浓度越高,试块表面出现的盐渍现象也更早,这是由于表层毛细吸收、内部离子扩散是氯离子在干湿循环环境下向混凝土内部传输的主要方式。在干湿循环作用下,Cl-在溶液浸泡时通过HDC表层毛细吸收,当达到饱和后,在试块内外浓度差的作用下向材料内部运输。在干燥条件下,混凝土内部水分通过孔隙蒸发,导致混凝土内部Cl-浓度升高,出现结晶现象。由于HDC内部有粉煤灰和PVA纤维的掺入,使得内部孔隙比普通混凝土更加密实,能够有效的阻止外界氯盐溶液的侵蚀,表现出比普通混凝土更好的耐久性能。说明HDC比普通混凝土在相同浓度的氯盐侵蚀-干湿循环作用下具有更加突出的抗氯盐侵蚀能力。

2.2 质量损失率变化分析

本试验采用精度为0.1 g的电子天平,经称量得HDC与普通混凝土试块在3种溶液中,经过各个预定干湿循环周期作用后的质量以及质量损失率如表3所示。

表3 HDC、普通混凝土的质量及质量损失率Table 3 Quality and mass loss rate of HDC and ordinary concrete

从表3可以得到,无论是HDC试块还是普通混凝土试块,质量均出现下降现象,而且氯盐浓度越高,质量损失率就越大;且在相同浓度氯盐干湿循环作用下,普通混凝土试块比HDC试块质量损失大。产生这些现象的主要原因是:试块在氯盐溶液侵蚀及干湿循环的作用下会发生起皮、掉角等腐蚀现象,尤其是在浓度较高的溶液中这种现象更为广泛。相同试件在较高浓度溶液中的析出晶体、起皮现象比相对低浓度溶液中更为严重。由于HDC试件具有良好地抗氯离子侵蚀性能,所以在相同浓度氯盐溶液作用下RC试件比HDC试件更容易起皮、掉角。

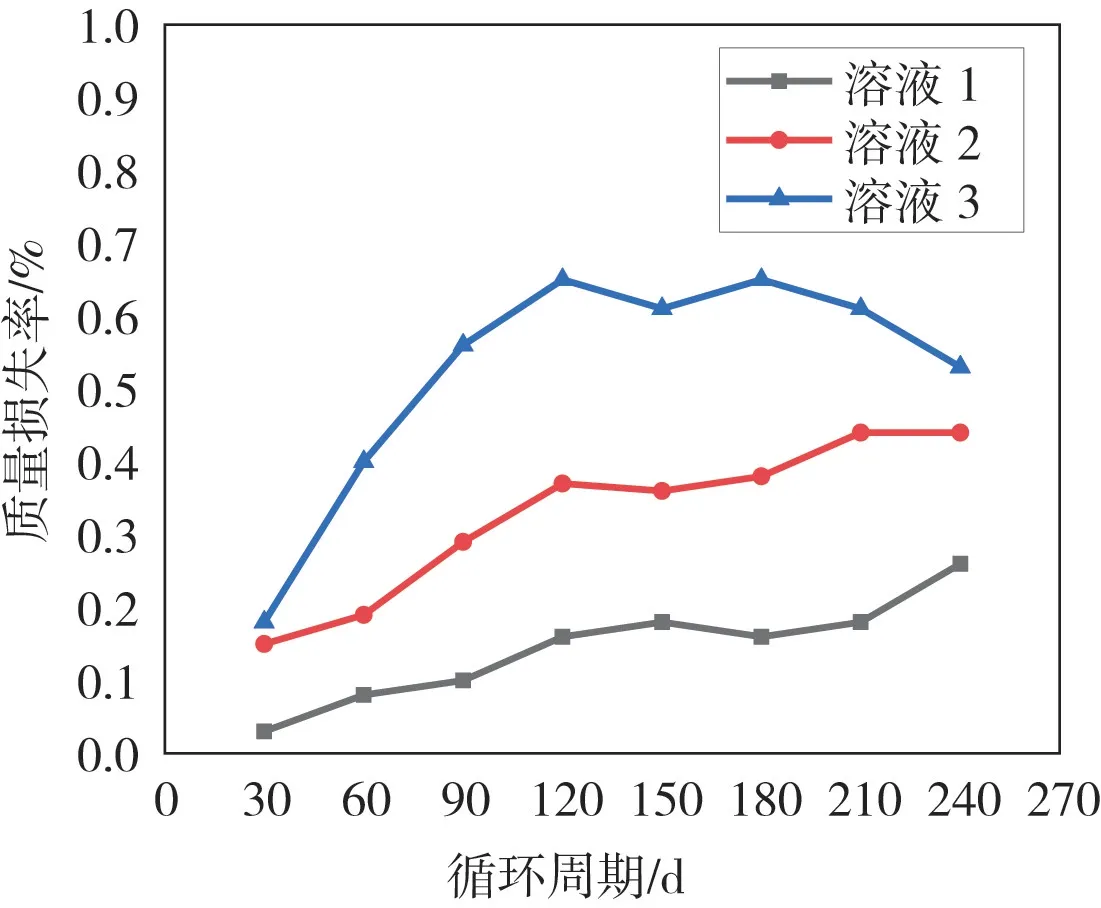

为了更直观的了解HDC试块与普通混凝土试块在达到预定循环次数的质量变化,通过对表3的数据进行统计归纳,分别绘制了HDC试块与普通混凝土试块在3种溶液干湿循环作用下总质量损失率变化图,其中,HDC试件质量损失率见图8,普通混凝土试件质量损失率见图9。

图8 HDC试件质量损失率Fig.8 Quality loss rate of HDC

图9 普通混凝土试件质量损失率Fig.9 Quality loss rate of ordinary concrete

(1)HDC试件

根据表3及图8可以看出:在3种溶液中,经过干湿循环后试块质量均出现损失现象。其中在溶液1中:HDC试块质量损失相对最小,其质量损失率在经过240次干湿循环作用后最终为0.26%。在溶液2中:前150次的循环试验使试块的质量一直呈递减状态,且在此期间试块的损失率比在溶液1中大。当达到240次循环时,HDC试块总质量损失率为0.44%,且在每个循环周期均比溶液1的质量损失率高2倍以上。在溶液3中:HDC的质量损失最大,且在前期的循环过程中试件的质量损失率均持续增大。其中在第120次循环试验中质量损失率达到最大值0.65%,此后质量一直增加,在240次循环时质量损失率达到0.53%,相比第120次循环试验时减少了0.12%。出现上述试验现象的原因主要是由于在达到“拐点”前,通过干湿循环作用使得盐溶液反复进出HDC内部,根据离子游离平衡原理,内外离子溶液达到平衡,混凝土内部材料与氯离子发生化学反应,使得盐蚀产物在内部缝隙与裂纹中累积,经过烘干后,内部盐溶液失水结晶,附着在混凝土的内部裂纹或孔隙中,使得混凝土材料脱落的路径有所减少,造成试件质量出现增长现象。

(2)普通混凝土试件

根据表3及图9可以看出:溶液1中:试块质量损失相对比较稳定,均处于持续增加状态。在达到240次干湿循环后,质量下降了0.51%。在溶液2中:试块在前60次干湿循环过程中,质量损失相对较慢,而在60次到90次干湿循环这段时间,混凝土试块质量损失较快,随后质量损失率不断增大,试验结束时总质量损失率为1.05%。在溶液3中:普通混凝土试块质量损失率最大。其中试块在第90次干湿循环试验中达到最大质量损失率1.26%,此后质量有所增加,到第240次循环试验时质量损失率为0.94%。相比第90次试验,质量损失率减少了0.32%。

通过对比HDC与普通混凝土在干湿循环过程中质量变化得到:2种试块在溶液1中的试块质量损失率均最小,最大质量损失率分别为0.26%、0.50%。溶液2次之,分别为0.44%、1.05%。溶液3中HDC和普通混凝土试块的质量损失率最大,2种试块的最大质量损失率分别出现在120 d、90 d分比为0.65%、1.26%。同种溶液中,HDC试块质量损失率均比普通混凝土试块小。这是由于HDC具有良好的耐损伤、耐腐蚀性,而且高强度PVA纤维与水泥基质间具有良好的界面粘合力,边角材料受侵蚀不易脱落,在相同循环条件下比普通混凝土的整体性更好。

2.3 强度变化分析

在HDC试块与普通混凝土试块制作完成且养护达到90 d时,按照《普通混凝土力学性能试验方法标准》(GB/T 500081-2019)[15]进行了抗压强度试验,其中HDC和普通混凝土试块在标准养护条件下抗压强度平均值分别为58.69 MPa、58.04 MPa。3种浓度溶液下经过预定干湿循环周期后的HDC和普通混凝土的抗压强度以及耐腐蚀系数如表4所示。

表4 HDC、普通混凝土的抗压强度及耐侵蚀系数Table 4 Compressive strength and corrosion resistance coefficient of HDC and ordinary concrete

根据表4及图10可以看出:HDC在溶液1中的抗压强度平均值,在前120次氯盐干湿循环中从54.11 MPa持续增长至64.81 MP。而在120次循环之后开始降低,在达到240次循环时抗压强度降为57.87 MPa,此时试块的耐侵蚀系数降为0.956;溶液2中HDC强度变化过程与溶液1相似,也为先增大后降低。在150次循环时,抗压强度达到64.94 MPa,此后强度开始下降,最终在240次干湿循环时抗压强度降到最低值为55.35 MPa,此时耐蚀系数降为0.923;溶液3中的HDC强度变化最为显著,在进行至30次循环时,试件强度达到65.87 MPa、耐腐蚀系数为1.116。此后试块强度开始降低,最终在240次循环时,HDC抗压强度降为52.29 MPa,此时HDC耐侵蚀系数降为0.891。

图10 HDC抗压腐蚀系数图Fig.10 Compressive corrosion coefficient diagram of HDC

根据表4及图11可以看出:普通混凝土与HDC试块相比,在前期强度的提升幅值不大,但强度曲线的变化情况与HDC试块相似。在溶液1与溶液2中强度曲线均为先增大后降低,且都在第90次干湿循环时达到抗压强度最大值,分别为59.27 MPa、56.16 MPa。溶液3中的试块在120次循环前的抗压强度持续降低,在120次循环之后有小幅度上升,“拐点”抗压强度值为42.89 MPa,耐侵蚀系数为0.739,最终在试验结束时,试块的抗压强度和耐侵蚀系数分别为43.53 MPa和0.750。

图11 普通混凝土抗压腐蚀系数图Fig.11 Compressive corrosion coefficient diagram of ordinary concrete

从溶液浓度方面分析来看,浓度越高,对材料的侵蚀效果越明显;从材料方面分析来看,在相同浓度条件下,HDC试件比普通混凝土试件抗压强度更高,下降趋势也更缓慢,相比之下HDC抗侵蚀效果更好。在溶液1、2中出现抗压强度先增高后降低的趋势,是因为Cl-与水泥中C3A的水化产物生成低溶性的Friedel盐以及氯盐溶液在HDC内部孔隙结晶,增加了HDC的密实性,提高了抗压强度。但经过多次干湿循环后,HDC内部孔结构中的盐溶液因过饱和而不断结晶,产生结晶膨胀压力,使其力学性能劣化,导致后期强度降低;溶液3中强度变化最为显著是由于氯盐浓度最高,试件内部与溶液中存在较大的浓度差,氯离子会向试件内部扩散,并且发生化学反应,所生成的化学产物会逐渐积累、填补混凝土内部的空缺以及裂缝,进而使得试件内部变得越来越密实,所以前期HDC的抗压强度会达到最高。随着试块内部氯离子越来越多,试块会处于饱和状态,氯离子与未水化的铝酸三钙发生化学反应,生成Friedel盐并且在试件表面聚积,当晶体增加到一定程度,由于大于试块抗拉强度的膨胀力作用,会使试块出现微裂缝。或者氯离子通过吸附与C-S-H凝胶结合,使得C-S-H凝胶从纤维状转变为网状形态,导致HDC强度降低。但是由于HDC内部粉煤灰的填充作用,使材料内部更加密实阻止了部分氯离子的侵入,使上述膨胀力有所减小,以及PVA纤维与水化产物结合生成的氢键能够有效的控制HDC内部微裂缝的产生。综上所述:HDC在相同浓度溶液中表现出比普通混凝土更优秀的抗侵蚀、抗压能力以及良好的耐久性、整体性。

2.4 单轴受压应力-应变曲线分析

HDC在3种溶液中经过30、60、90、120、150、180、210、240次循环周期时的单轴受压应力-应变曲线如图12、图13、图14所示。

图12 溶液1中HDC应力-应变曲线Fig.12 Stress-strain curve of HDC in solution 1

图13 溶液2中HDC应力-应变曲线Fig.13 Stress-strain curve of HDC in solution 2

图14 溶液3中HDC应力-应变曲线Fig.14 Stress-strain curve of HDC in solution 3

(1)试件变形:如图12、13、14所示,试件在溶液1中经过30~240次干湿循环后的峰值应变均在1.5%-1.7%范围内,在到达峰值应力后,应变依然持续增长,直到试件破坏时应变大致在3%左右。溶液2中试块在经历不同周期干湿循环作用后峰值应变均在1.7%左右。溶液3中试块在达到峰值应力时的应变均在1.7%-2.5%范围内,且最终破坏时应变也均在2.5%-3.5%之间。说明HDC试件在浓度较高的溶液侵蚀作用下仍然具有较好的延性。

(2)曲线变化:HDC在3种溶液中的应力-应变曲线变化趋势基本一致。由图12~图14可以看出在上升阶段,不同溶液中试块的应力应变曲线在初期斜率较小,然后迅速增大,曲线大致呈直线上升,到达峰值应力。在下降阶段,应力逐渐减小,而应变持续增加,直到试件产生大量微裂纹,并且阻止了较大裂缝的延伸和扩展,最终试件呈延性破坏。在溶液1与溶液2中,试块在前120次循环周期时的峰值应力呈递增趋势,随后峰值应力随循环周期呈下降趋势。而在溶液3中峰值应力在试验开始就随循环周期增加而下降。这是由于在较低浓度溶液中氯离子与试件内部物质反应生成晶体填充物的过程需要较长时间,所以会呈现出峰值应力先升高后降低的趋势。而在溶液3中,试件内部与溶液中存在较大的浓度差,氯离子会向试件内部扩散的速率较快,与内部材料反应生成晶体填充物的时间更短,所以前期试件的抗压强度会达到最高。

总而言之,3种溶液中,HDC应力-应变曲线随着循环周期的增加,曲线有右移和下降的趋势。其原因是随着循环次数的增加,HDC试件内部侵蚀产物增多,应力有所下降,而由于HDC塑性变形能力保持较好,在低应力作用下,峰值应变有所增加,显示为曲线下降和右移。溶液2和溶液3的应力-应变曲线右移和下降的趋势较溶液1更为明显。原因是氯离子浓度越高,与材料内部反应速率越快,侵蚀产物也就越多,对结构内部的膨胀应力也越大,所以强度及变形能力下降也越大。

普通混凝土在3种溶液中经过30、60、90、120、150、180、210、240次循环周期时的单轴受压应力-应变曲线如图15~图17所示。

图15 溶液1中RC应力-应变曲线Fig.15 Stress-strain curve of RC in solution 1

图17 溶液3中RC应力-应变曲线Fig.17 Stress-strain curve of RC in solution 3

由图15、图16、图17可以看出普通混凝土峰值应力对应的应变、极限应变随着循环周期的增长都有所增加,但均小于对应组的HDC试块。

图16 溶液2中RC应力-应变曲线Fig.16 Stress-strain curve of RC in solution 2

溶液1、2、3中普通混凝土的最大峰值应变均出现在240d循环周期时,分别为1.661%、1.577%、1.861%,比同组HDC峰值应变分别降低了:0.243%、0.524%、0.348%。相比于峰值应变,同组溶液中HDC比普通混凝土极限应变的提高更加明显,3种溶液中HDC最大极限应变以及对应的循环周期分别为:2.822%、210d;3.070%、210 d;3.326%、240 d。分别比同组普通混凝土极限应变高出1.184%、1.080%、1.278%。出现这种试验现象的原因是由于PVA纤维在HDC内部乱向随机分布,能够很好的阻止基体内部裂缝的形成和扩展,很大程度的提高了试件的变性能力,使试件的峰值应变及极限应变均有所提高,而且PVA纤维可以极大提高试件开裂后的延性,但在基体开裂之前纤维的作用并不明显,所以在3种溶液中HDC比普通混凝土极限应变的提高要明显大于峰值应变,且HDC应力应变曲线下降段的斜率在持续减小,也比普通混凝土的下降段更长,说明HDC与普通混凝土相比具有更好的延性,抗压破坏模式也更具有韧性特征。

3 HDC应力-应变曲线拟合

经过分析得到HDC应力-应变曲线走向趋势与普通混凝土相似,所以根据Saenz[17-18]建议的混凝土单轴受压本构模型,用最小二乘法对HDC试验单轴受压应力-应变曲线进行拟合:

式中:x=ε/εc,ε为应变、εc为峰值应变;y=f/fc,f为应力、fc为峰值应力;a、b分别为上升段、下降段参数。

HDC在溶液中30、60、90、120、150、180、210、240次的无量纲应力-应变全曲线根据本构模型拟合情况如图18~图20所示。

图18 溶液1中HDC应力-应变全曲线与本构模型的对比Fig.18 Comparison of HDC full stress-strain curve and constitutive model in solution 1

图19 溶液2中HDC应力-应变全曲线与本构模型的对比Fig.19 Comparison of HDC full stress-strain curve and constitutive model in solution 2

图20 溶液3中HDC应力-应变全曲线与本构模型的对比Fig.20 Comparison of HDC full stress-strain curve and constitutive model in solution 3

由HDC在3种溶液中经历240次循环周期后的应力应变曲线与Saenz[17-18]建议的混凝土单轴受压本构模型进行拟合,可以得到拟合曲线上升段和下降段参数如表5所示。

表5 HDC应力-应变曲线参数Table 5 Parameters of HDC stress-strain curve

经过拟合,由试验得到的应力-应变曲线与拟合曲线吻合程度较高。

4 HDC抗压强度衰减模型

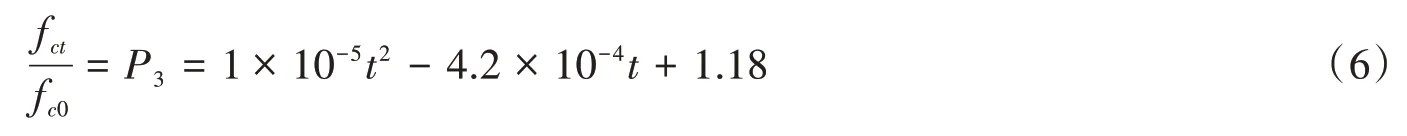

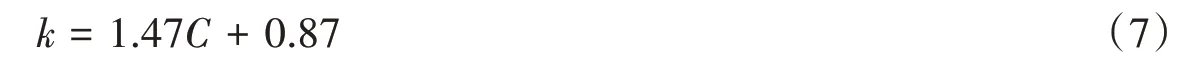

HDC的抗压强度随侵蚀时间的衰减情况大致符合二次多项式规律,则HDC受氯盐-干湿循环作用后的抗压强度fct,与盐类侵蚀-循环周期t的关系可以表示为式[19]:

式中:k、a、b为待定系数;fct、fc0分别为HDC受盐类侵蚀后的抗压强度和清水对照组的抗压强度;t为HDC经历的盐类侵蚀干湿循环作用周期。

采用最小二乘估计法对在3种溶液中进行侵蚀-干湿循环作用下的HDC抗压强度进行线性回归分析:

对溶液1中的强度数据进行拟合分析得到式(10)。

同理溶液2:

同理溶液3:

结合式(4)、(5)和式(6)分别可以得出k1=0.98、k2=0.95、k3=1.18;

对浓度影响系数k进行拟合,取溶液1为基本拟合方程。可以得到修正后k与浓度C之间的关系:

最终HDC抗压强度衰减劣化模型为:

式中:C为Cl-浓度;t为浸泡的时间。

不同溶液下强度衰减模型计算值与试验值之间的对比关系如表6~表8所示。

表6 比较溶液1中模型计算值和试验值Table 6 Comparing the calculated and actual values of the model in solution 1

在表6中,根据试验得到的HDC强度劣化模型的结果与实际抗压强度的最小差值率为1.78%,最大差值率为7.66%。且8个预定周期的差值率均控制在8%以内。在表7中,根据劣化模型所计算出的抗压强度与试验抗压强度相比,在90次时两者的差值率为6.49%,其他预计周期的差值率均在5%以内,在120次时产生了最小差值率为1.3%。在表8中,根据强度衰减模型所计算的抗压强度与试验强度相比,在60次时两者的差值率最小,为3.16%,两者的最大差值率产生在120次时,为14.57%。3组溶液中,强度劣化模型所计算的抗压强度与试验抗压强度的差值率均在15%以内,属于可接受的波动范围。因此试验得出的HDC抗压强度劣化模型可以准确预测3种溶液中HDC试块抗压强度的变化情况。

表7 比较溶液2中模型计算值和试验值Table 7 Comparing the calculated and actual values of the model in solution 2

表8 比较溶液3中模型计算值和试验值Table 8 Comparing the calculated and actual values of the model in solution 3

5 结论

将HDC与普通混凝土在3种不同浓度氯盐溶液干湿循环对比试验后,得到以下结论:

(1)干湿循环作用会使氯盐溶液过度饱和,从而出现盐析现象。而HDC在3种溶液干湿循环作用下的表观现象均有不同程度变化,20%氯盐溶液对试块的侵蚀效果最为明显,10%氯盐溶液侵蚀效果次之,5%氯盐溶液对试件的侵蚀效果最差,表观基本无现象。而普通混凝土在试验过程中,随着浓度提高,表面出现大面积落皮、掉角现象,延性变差,表面出现盐渍现象也更早。说明HDC中纤维桥联作用可以明显提高混凝土的完整性,改善因盐蚀造成表面混凝土脱皮、脱角等现象。

(2)在经过240次干湿循环试验后,通过对比HDC与普通混凝土可得到,在3种溶液干湿循环作用下,HDC抗氯离子侵蚀性能均优于普通混凝土,HDC的质量损失率比普通混凝土小。

(3)对于HDC和普通混凝土,氯盐溶液浓度越高,侵蚀越快,后期抗压强度下降越明显。由于在20%氯盐溶液中,试块内部与溶液间浓度差较大,氯离子快速向内部扩散,进而使内部变得更加密实,所以前期的抗压强度会达到最高。说明HDC在浓度越高的氯盐溶液中,氯离子与混凝土水化产物的物理吸附、化学结合速率越快,从而侵蚀程度也越高。

(4)通过对比相同浓度和相同循环周期的HDC与普通混凝土的抗压强度发现,两者均随浓度的增加而降低,而同条件下HDC抗压强度均高于普通混凝土。

(5)通过对HDC抗压强度与循环时间的数据分析,表明二者符合二次多项式分布规律。根据最小二乘法对HDC建立抗压强度劣化模型为

经过试验验证,可以准确描述HDC在氯盐-干湿循环作用下的抗压强度劣化过程。

(6)采用最小二乘法,得到HDC氯盐侵蚀本构模型:

对试验中HDC应力-应变曲线进行拟合,发现曲线吻合程度较高,且上升段参数a>1满足要求。