微生物预处理秸秆纤维浆结构、形态及成膜性研究

范肖东,张 悦,吴增游,雍 宬,曲 萍,黄红英,徐跃定,孙恩惠

(1南京林业大学材料科学与工程学院,南京 210037;2江苏省农业科学院农业资源与环境研究所/农业农村部盐碱土改良与利用(滨海盐碱地)重点实验室/江苏省有机固体废弃物资源化协同创新中心,南京 210014;3南京理工大学化工学院,南京 210014)

0 引言

地膜在农业中被广泛使用,为作物创造适宜的微气候,增温保墒、抗旱节水,抑制杂草生长,提高作物产量发挥了巨大作用[1-2]。大部分的地膜是由聚乙烯制成,全球每年使用大量的地膜,由于塑料残留物的释放,给生态环境、农业可持续发展带来巨大隐患[3]。植物纤维地膜是完全可降解生物地膜[4]。因其具抑草、降解、保肥、改善土壤生态环境和提高农产品品质等功能,已成为国内外研究热点[1,5-6]。但原材料中纤维素的结晶结构和半纤维素、木质素与纤维素间通过分子链相互缠绕及氢键和化学键相互结合,具结构复杂且紧密三维空间网状特性[7],导致秸秆纤维流变性及柔韧度较差[8]。

采用物理、化学、生物等多种技术可有效打开纤维结构,使其更为松软,有效降低制浆能耗。袁素娟等[9]发现机械、膨化、真空、微波等技术预处理能增加孔隙率,比表面积,为后续蒸煮提供有利条件;庞志强等[10]使用螺旋挤压机对木片进行预处理,经螺旋挤压机撕裂后,木片变得疏松,并且渗透性得到提高,蒸煮化学试剂消耗量减少,提高了蒸煮效率,但纤维细胞易受损伤,纤维长度变短,影响浆料力学性能;微波制浆预处理能降低化学制浆所需能量,减少试剂用量,但会显著增加电耗,并对浆纤维造成潜在损伤[11];王双飞等[12]对甘蔗渣进行膨化处理后,纤维束得到分离,生物结构被破坏,结构变得松弛,具有较好的打浆性能;陈克利等用氢氧化钠进行碱浸渍稻草纤维,结果发现,经碱浸渍后的稻草纤维再进行蒸煮时,能耗降低且所需温度也下降。Suzie等[13]使用离子液体[C2min][ABS]在190℃下对蔗渣进行处理1 h后,可去除93%以上的木质素。化学预处理效果明显且简单方便,被广泛的应用于植物纤维原料制浆预处理。但需要使用大量的化学物质或消耗大量的能源,且可能会造成环境污染。

近年,生物预处理因具绿色、清洁、温和、高效等优点,被广泛应用于生物质预处理。Bpjpai等[14]研究使用木质素降解菌对小麦秸秆进行预处理后能够有效降低化学试剂的使用,减短蒸煮时间和降低卡伯值。Lecourt等[15]在温和的条件下,采用酶处理纸浆有效降低制浆精磨能耗,提高浆料质量。微生物和酶类的高活性能够疏松纤维表面,促进纤维吸水和渗透性,从而提高制浆性能,降低制浆能耗[16]。生物预处理在减少环境污染、改善纸浆性能以及木质纤维素生物质的综合利用方面具巨大的潜力。但传统生物预处理时间较长,秸秆纤维三大素成分中半纤维素和木质素保留较少,纤维得浆率较小,秸秆综合利用率低。

本文采用复配微生物对秸秆纤维进行软化拆解[4],可促进纤维三维网络结构解离,利于制浆过程分丝和切断,降低能耗且有效避免化学处理对环境的污染。通过探究微生物预处理对秸秆制浆纤维形态影响规律,分析秸秆全浆利用纤维质量分布对成膜力学性能的影响,进一步评估微生物预处理秸秆纤维质量与力学性能间的相关性,为秸秆纤维后续全量成膜高值利用提供理论依据。

1 材料与方法

1.1 试验材料

水稻秸秆取自江苏省农业科学院农业资源与环境研究所,将秸秆粉碎至1~2 cm备用,主要成分:纤维素38.75%、木质素17.66%(酸溶木质素3.26%,克拉森木质素14.4%)、灰分5.65%;秸秆理化性状:总有机碳41.18%、总氮0.89%、pH 6.85、含水率10.42%。原木浆板购自山东道欣新材料有限公司。

微生物预处理用菌剂由南京宁粮生物科技公司提供,主要由枯草芽孢杆菌、娄彻氏链霉菌、地衣芽孢杆菌及米曲霉复配有效菌种组成。细菌、真菌、放线菌有效菌数分别为6.8×107CFU/g,2.71×107CFU/g和1.23×107CFU/g。

1.2 试验设计

1.2.1 秸秆微生物预处理 采用实验室模拟堆肥方法,将微生物菌剂和秸秆按一定质量比例(接菌量占秸秆干物质的0%、1%、3%和5%)混合,采用尿素调节初始C/N为30:1,初始含水率控制为65%,将充分搅拌均匀后的物料转移至小型发酵反应器中,置于恒温培养箱中进行好氧发酵。在发酵过程中,人工翻堆频率1次/7 d,分别在第7、14、21天取样,堆肥温度参照实际发酵温度模拟,以10℃/d升至60℃,从第4天开始保温4天,后续降温至50℃持续培养至21天。

1.2.2 秸秆纤维制浆与成膜 将采样物料进行机械打浆(瓦力打浆机,AT-WL,山东安尼麦特仪器有限公司),浆料浓度为1.57%,打浆度以55±2°SR为宜,记录打浆时间。将浸泡后的木浆板打浆至打浆度45±2°SR。以秸秆纤维:木浆纤维按照7:3的配比抄造成膜,膜定量为60 g/m2(波动范围为±5%)。成膜条件为温度97℃,真空度0.096 MPa,将膜于相对湿度(50±2)%和温度(23±1)℃的纸张恒温恒湿箱内平衡水分24 h,进行理化性能检测。

1.3 测试项目与方法

1.3.1 化学组分 将样品研磨经索氏提取6 h供化学组分测定。综纤维素、Klason木质素、灰分测定参照GB/T 2677-1995,酸溶木质素参照GB/T 10337-2008测定,纤维素参照《制浆造纸分析与检测》方法进行[17]。

1.3.2 秸秆浆料纤维形态 利用用赫氏染色剂对打浆后的浆料进行处理,采用Nikon ECLIPSE Series生物显微镜进行染色观察[18]。

1.3.3 秸秆纤维打浆能耗 将秸秆物料置于瓦力打浆机内(AT-WL,山东安尼麦特仪器有限公司),浆料浓度为1.57%,设定打浆度55±2°SR,采用时间表征打浆能耗。

1.3.4 FQA纤维质量分析仪 设定测量纤维8000根,测量范围在0.07~10 mm,使用FQA纤维质量分析仪测定纤维长度、纤维宽度、纤维长度分布、长宽比、细小纤维[19]。

1.3.5 膜力学性能 依据GB/T 12914-2018、GB/T 1539-2007和GB/T455.1-1989对秸秆基膜的抗张强度、耐破度及撕裂度进行测定。

1.4 数据统计分析

采用Origin 8.0作图,Excel 2007软件处理试验数据,利用Spss 17.0软件对秸秆膜抗张强度、耐破度、撕裂度与纤维质量间作Pearson相关分析。

2 结果与分析

2.1 物料降解规律与化学组分

物料损失和化学组分对秸秆纤维形态变化及成膜性能优化提供重要理论依据,秸秆物料质量损失及化学组分变化规律见图1和2。由图1可知,接种微生物菌剂有效加速水稻秸秆的降解,且随接种量的增加,秸秆降解趋势呈线性增加,在第21天时,4组物料分别损失了24.07%、31.13%、35.62%和37.86%。添加5%外源菌剂后秸秆在发酵初期就以较快速率降解,物料质量损失严重。随时间的推移,试验组综纤维素和纤维素含量均显著降低(图2)。至21天的发酵周期结束,与CK和1%外源菌剂接种量相比,3%和5%处理差异不显著,且其降解率较高,综纤维素含量分别降低了12.90%、22.78%、23.54%和26.79%;纤维素含量分别降低了24.83%、29.73%、29.42%和32.31%。而木质素和灰分含量均呈现上升趋势,灰分含量分别为7.68%、8.78%、9.04%和10.55%,而木质素含量差异不显著。1%接种量随处理时间的延长,质量损失在14天时与CK达到显著差异,且纤维降解质量适中。由于木质素存在会对秸秆膜力学性能造成一定的负面影响,因此在预处理时要尽量避免其含量的过多增加。综纤维素和纤维素的分解决定着微生物预处理工艺的进程,同时作为制浆原料还影响着浆料的得率和性能[20],通常综纤维素的含量与浆料得率呈正相关,因此尽量减少综纤维素和纤维素的损失,最大量化的提高浆料得率,以便保障秸秆纤维的全量利用,提高资源利用率,微生物预处理秸秆纤维不宜接种过多微生物菌剂及发酵时间,结合试验分析,优选接种量1%。

图1 微生物发酵处理秸秆物料质量损失规律

图2 微生物预处理秸秆纤维化学组分变化

2.2 秸秆浆料纤维形态

将经不同处理的秸秆纤维染色后置于显微镜下观察,秸秆纤维形貌结构特征如图3所示。未接种外源菌剂的秸秆纤维,主以纤维束的形式存在,团簇纤维束不利于膜的匀度与物理性能提升。接种1%微生物菌剂的纤维形态随发酵周期的延长经打浆后纤维得到较好的疏解与拆分,纤维束含量明显减少。在第3周时纤维表面产生分丝与帚化现象,分解出许多细小纤维(图3 g)。随接种量的增加秸秆纤维拆分愈为剧烈,随周期增加产生大量细小纤维,且纤维有切断现象,而禾草纤维原料本身具长度低的特性,当纤维被切断后会导致其所制备的膜力学性能更低[21]。接种量5%发酵21天时秸秆纤维形态监测发现打浆后部分纤维结构出现扭曲,纤维结构被破坏严重降低纤维膜的力学强度(图3 m)。

图3 接种外源菌剂0%,1%,3%和5%的微生物预处理纤维浆料形态(400×)

2.3 微生物预处理对打浆能耗的影响

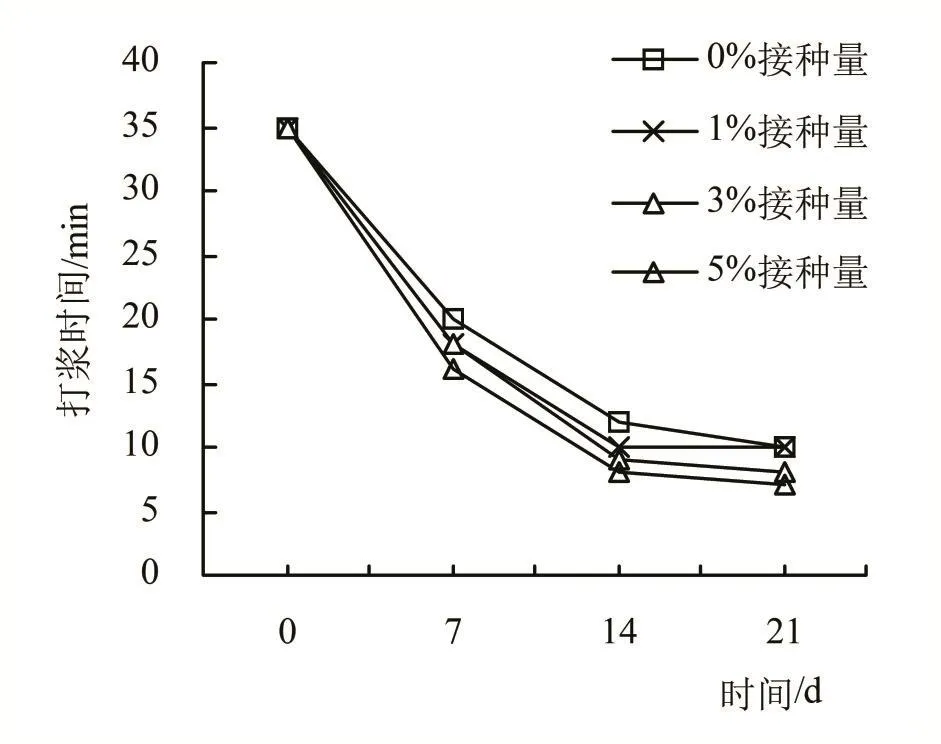

图4为不同接种量在不同发酵时间下秸秆纤维的打浆能耗,在相同的打浆条件下,微生物处理后物料的打浆时间大幅降低,相同发酵周期下,微生物菌剂接种量越高,打浆能耗下降幅度越大。秸秆纤维打浆能耗降低归因于微生物可分泌复合酶,复合酶首先吸附到纤维表面,在纤维表面发生酶解作用,破坏秸秆纤维的内外表面结构,使纤维变得多孔增加纤维的吸水润胀能力,同时对坚固管状细胞腔起到软化和松弛作用,进而使秸秆变得柔软松散,纤维易于分丝,打浆耗时下降。相比于发酵初期浆料打浆时间降低不明显,14天后秸秆打浆耗时并未发生显著改变,这可能是由于前期体系中营养充足,有利于酶解反应的进行[4,22]。然而,后期营养物质供给不足后,微生物活性降低,对秸秆纤维的分解作用减弱,继续延长处理时间对打浆能耗影响不显著。总的来说,1%接种量处理14天时能耗降低71.54%,是能耗降低较佳方案。

图4 微生物预处理对打浆耗时的影响

2.4 微生物预处理秸秆纤维膜力学性能

2.4.1 秸秆纤维膜抗张强度 微生物菌剂的用量和发酵时间直接影响着酶水解纤维素的反应速率和反应平衡,对秸秆纤维结构的破坏有着重要影响,是预处理的关键工艺条件,也是影响浆料性能的重要因素。将未经处理秸秆纤维与30%的木浆纤维进行配抄制备地膜,作为对照样品,地膜的抗张力为10.13 N。经不同处理后纸膜的抗张强度均要优于原秸秆纤维制备纸膜(图5)。在同一发酵时间下,抗张强度随着接种量增加基本呈先增加再降低的趋势。微生物对秸秆纤维的拆解,增强了纤维的吸水润胀,纤维的可塑性得到提高,纤维微纤丝层产生松动可进一步挖掘秸秆纤维的潜在强度。在打浆过程中增加纤维的外部细纤化,从而增加纤维的外比表面积和表面羟基数量,促进纤维间的键合,使得抗张强度上升。但是,当微生物菌剂接入量过多时,秸秆纤维纤维素含量下降过多导致纤维之间形成交织点减少,且纤维素结构被过度破坏导致膜抗张强度的降低。此外,在未接种微生物菌剂时抗张强度随着发酵周期的增加而增加,而在1%、3%和5%接种量下,随发酵时间的延长抗张强度基本先升高再降低,而1%处理14天时秸秆膜的抗张力达到最大值19.98 N。以上说明,在生物预处理工艺中,过高的接种量和过长的发酵时间均会过度破坏秸秆纤维的结构,使得其抗张强度下降[23]。

图5 微生物预处理对纤维膜抗张力的影响

2.4.2 秸秆纤维膜耐破度 由图6可知,未经预处理的秸秆纤维在木浆添加量为30%时所制备膜耐破度为65.75 kPa。1%接菌量秸秆膜耐破度高于CK,7天和14天分别提高7.6%和4.64%。而3%和5%耐破度增幅不大,甚至降低,且随处理时间的延长,耐破度有所下降。这主要是微生物分泌的复合酶对纤维进行降解,增加了纤维的润胀,削弱了纤维间的结合力,使得秸秆纤维变得相对松散,内聚力下降,细胞壁结构变得松弛,纤维的柔韧性得到提高,从而减少在打浆过程中的纤维切断作用,使浆料中的细小纤维含量降低,长纤维组分比例升高,从而纤维间的结合点增加。但随微生物菌剂接种量和发酵时间的延长,复合酶对秸秆纤维过度降解,纤维强度降低,导致在打浆过程中产生较多细纤维化作用,细胞碎片含量增多,降低膜的耐破度。

图6 微生物预处理对纤维膜耐破度的影响

2.4.3 秸秆纤维撕裂强度 纤维的长度是影响纸膜撕裂强度的最主要的因素,纤维越长,膜的撕裂度越大。从图7可以看出,随微生物菌剂接种量的增加膜撕裂强度呈先上升后下降的趋势,在3%的接种量条件下,膜的撕裂性能达到最大,这与耐破度与抗张强度的变化规律有所不同。整体而言,接种时间在14~21天时达到显著差异,是因为撕裂度的大小主要取决于纤维的长短,由此推断在3%接种量的条件下,打浆后的纤维长度为最大,撕裂度也较大。在微生物菌剂接种量为5%时,膜的撕裂性能下降幅度提升,主要是因为体系中的复合酶对纤维过度分解[24-25],使得纤维结构被过度拆解,秸秆纤维结构破坏严重,纤维素链也被缩短,导致纤维素长度过短,从而使得纤维撕裂强度下降。撕裂度而言,3%接菌量处理14天时性能较好。

图7 微生物预处理对纤维膜撕裂度的影响

2.5 秸秆纤维质量的变化及其与力学性能相关度分析

图8为接种微生物菌剂前后,秸秆纤维长度分布频率变化图(处理条件为接种1%微生物菌剂,处理14天)。由图可知,相对未处理的秸秆纤维长度,在0~0.2 mm范围内的分布量有所减少,其他长度范围内的纤维含量明显增加,表明经处理后细小纤维含量减少,纤维长度有所增加。表1列出了不同微生物处理前后相关纤维质量指标的变化,由表1可知,木浆纤维的长度要远比秸秆纤维长并且细小纤维含量要小于秸秆纤维中的含量,木浆纤维在膜中起骨架结构作用,秸秆纤维填充其间。微生物处理后秸秆的长度均比未处理的秸秆纤维长度大,这和秸秆纤维的力学性能相对应。在同一接种量时,微生物预处理后秸秆纤维的长度基本随处理时间的增加呈现先升高再降低的趋势,在发酵14天时,具有较大的纤维长度。另外,在3%接种量时,秸秆纤维的长度基本达到最大值,然后随着接种量增加到5%,纤维长度有所降低,会产生许多细小纤维和碎片,使纤维的力学强度降低。发现在1%的接种量时,细小纤维含量最低,长纤维含量相对较高,纤维间的交织增加,因此,抗张强度与耐破度在1%接种量下的值较大。

表1 微生物预处理前后秸秆纤维质量变化

图8 微生物处理前后纤维长度分布图

将纤维膜的抗张强度、耐破度、撕裂度与秸秆纤维质量间作Pearson相关分析,结果如表2所示。在所标注的显著性水平下,抗张强度与纤维质量间无明显的线性相关。耐破强度与纤维质量加权长度间呈显著相关但与其他纤维质量指标间不存在相关性。撕裂强度与纤维数均长度和纤维长宽比的相关系数分别为0.798和0.720,且P均小于0.01,说明撕裂强度与纤维数均长度和长宽比间存在极显著的线性相关性,两者之间的关系非常紧密,此外撕裂强度与重均长度呈现显著相关,相关系数为0.595。

表2 秸秆纤维质量与力学性能间的Pearson相关分析

3 讨论

生物质资源具有可再生、可降解、储量丰富等优点,使其成为最具开发潜力的绿色替代能源。农作物秸秆作为中国产量大、利用率低、利用方式落后、废弃率高的可再生资源,亟需解决其资源化利用问题。原料化是实现秸秆高附加值利用的有效途径,利用生物质材料制备可降解基地膜产品成为研究热点。日本已开发系列植物纤维基地膜并得到应用[26];中国麻类研究所以黄麻和苎麻为原料制备系列可降解麻类纤维地膜,应用在辣椒、白菜等栽培试验中取得优异效果[27];Senthil等[28]从非洲原生Napier草中提取纤维素,且不会对土壤环境造成污染。但多数通过制浆、制黏胶、成膜及污水处理工艺,制浆性能要求高,过程复杂,产生CS2污染环境,得浆率低、资源利用率不高,工艺成本大;近年来,研究表明微生物发酵多菌的降解能力远高于单菌[29],主要是因为复合菌系中菌株协同作用高,分解能力能够在4天内分解水稻秸秆重量的60%[30],18天分解木薯渣47.3%[31]。但是这种微生物预处理方法,生物质资源短期内降解率大,得浆率较低,不符合生物质资源全量高值化利用理念。而本文主要采用复配微生物菌剂,通过调控菌剂用量及发酵时间对秸秆纤维制浆能耗、纤维形态与质量的变化趋势评估预处理效果,数据表明水稻秸秆纤维经生物预处理后,在0~21天内综纤维素和纤维素含量随着处理时间和微生物菌剂用量的增加而不断下降,木质素和灰分含量逐渐上升。到21天发酵结束时,4组综纤维素含量分别降低了12.90%、22.78%、23.54%和26.79%。秸秆纤维形态和质量的变化进一步说明预处理微生物菌剂用量和发酵时间控制非常关键,过多的菌剂用量和过长的处理周期对纤维长度破坏严重,对秸秆纤维过度降解,使纤维本身强度降低,在打浆过程中产生较多的切断及细纤维化作用,不利于秸秆纤维地膜力学性能。综合比较可知复配微生物菌剂添加量在1%,发酵时间为14天时,秸秆浆纤维形态及成膜力学性能指标较好。技术方法过程中污染少,克服了秸秆原料传统制浆方法弊端,属于清洁制浆技术,符合国家新形势及农用绿色地膜的发展理念。

4 结论

生物预处理后秸秆纤维结构被破坏,酶解作用使得细胞壁变薄,纤维被润胀和松弛,从而利于机械制浆,打浆能耗显著降低,当微生物菌剂用量1%,发酵14天时,打浆耗时从35 min降低为10 min;生物预处理后秸秆纤维的力学性能均得到提升,在微生物接种量为1%,发酵14天时,抗张强度和耐破度达到最大值16.85 N和67.63 kPa。随接种量和发酵时间的增加纤维的抗张强度和耐破度逐渐降低,撕裂度在微生物用量3%,发酵14天时达到最大值240.9 mN。耐破强度与纤维质量加权长度间呈显著相关,撕裂强度与纤维数均长度和长宽比间存在极显著的线性相关性,为秸秆纤维后续全量成膜高值利用提供理论依据。