高压厚壁管道埋弧焊工艺及缺陷预防措施

宋相华

中石化第十建设有限公司 山东青岛 266500

某石油化工有限公司4000 万t/ a 炼化一体化项目二期工程中,300 万t/ a 浆态床渣油加氢装置共有设计压力≥10MPa 的管道8.1km。高压管道数量多,占比高,压力范围为16.5M~45.85MPa,工艺流程复杂,介质种类繁多,安装工程量大、难度大。其中,最厚管道不锈钢材质A312 TP347 的壁厚最大为55mm。根据施工策划,该管道预制阶段采用管道埋弧焊。

埋弧自动焊是电弧在焊剂层下燃烧,利用机械自动控制焊丝送进和电弧移动的一种电弧焊方法。该焊接工艺具有效率高、成本低、接头质量好、没有弧光辐射、劳动条件好等优点。与常用其他焊接方法相比,施焊时其材料可节省1/ 2~2/ 3,生产效率能提高1/ 2 以上。相比之下,埋弧自动焊的焊接效率优于熔化极气体保护焊。

中石化第十建设有限公司目前已经大面积使用管道埋弧焊,焊接效率高,工艺成熟。施工时,焊接工艺选用钨极氩弧焊打底(背面氩气保护),埋弧自动焊填充盖面。但施工过程中因管道壁厚较大、坡口较深、焊接操作等原因,焊缝焊接过程中极易出现焊接缺陷,造成一定的质量隐患。

1 焊材特性和管道埋弧焊特点

焊接前,要对不锈钢焊接特性及管道埋弧焊特点进行分析。不锈钢具有导热慢、容易热量集中、熔深浅、铁水凝固较慢等特性,埋弧焊接时容易出现夹渣、气孔、驼型焊缝等缺陷。由于焊工看不到电弧与工件之间的相对位置,容易出现焊肉偏移造成夹渣和未熔合缺陷;还会由于坡口形式、焊剂特性的原因,出现清渣困难。因此,需要焊工熟练掌握焊接设备功能,对焊接参数和焊缝位移等准确调节,靠经验确定电弧准确位置等。

2 埋弧焊的技术措施

(1)为防止埋弧焊电流大烧穿打底焊缝,氩弧打底焊接需两遍后,方可进行管道埋弧焊。

(2)埋弧焊枪角度适当往垂直位置转动反方向前移20~30mm,适当调整焊接速度在40cm/ min,以克服由于不锈钢导热较差、热量容易集中,导致铁水不容易凝固而形成驼型焊缝。

(3)注意控制埋弧焊的起弧、收弧质量,避免出现起弧时熔池焊肉堆积和收弧弧坑裂纹。

(4)坡口角度可适当减小,以减少填充金属,提高焊接效率。但要同时考虑便于清渣和焊缝成型,管道坡口为40°~45°或者U 形坡口为宜。

(5)注意焊接厚度,如果过厚,容易造成清渣困难,同时势必导致热量集中,焊缝的晶粒粗大,造成焊缝潜在缺陷。每层厚度一般为3~4mm 左右为宜。

(6)注意焊接参数匹配,由于不锈钢材料具有电阻大、导热性较差的特点,焊接电压应适当增大。经过反复试验,Φ1.6mm 焊丝的电压以38V 左右为宜。

(7)注意接头方法方式,推荐采用交错连续式焊接接头,可连续焊接完成整个焊缝的焊接,尽量避免多接头,以免出现缺陷。

(8)焊剂的选择时应注意目数、颗粒度,一般采用40~60 目规格焊剂。焊剂太粗,容易出现焊剂漏嘴输送焊剂不均匀;焊剂太细,熔池残余气体不能及时溢出,又易造成焊缝缺陷,同时还要考虑清渣问题。

(9)控制好干伸高度,减小对熔池和药剂的影响,一般推荐干伸高度为20~30mm。

(10)焊工熟练掌握埋弧焊熔池移动的规律和观察技巧,防止熔池位移造成的缺陷。

(11)注意焊接层道间及找平质量,以利盖面。

(12)较长管道焊接过程中容易出现变形。克服措施是每台埋弧焊机安装必须用水平仪找正,焊接前每根管线吊到埋弧焊机上必须用水平仪找正确认。短管焊接需要临时增加加长管时,组对一定找正水平,确定后再上埋弧焊机。

(13)焊剂中焊丝头、铁屑、砂轮片粉末预防措施:焊丝头及铁屑过筛进行筛出,最后可通过磁铁进行吸取;筛出焊剂中的砂轮片粉末及粉末焊剂,更新增加一些新焊剂,确保焊剂的保护效果。

3 管道埋弧焊容易出现的缺陷及预防措施

3.1 保护套过大,导致焊丝不能深入到熔池

管道壁厚55mm,坡口较深,通常导电嘴的深度一般在45mm,焊接过程中埋弧焊保护套过大,焊丝靠不到坡口边缘,不能深入到焊道,导致不能正常焊接。

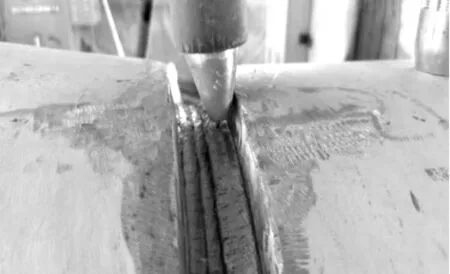

为此,采取以下措施:定制加工的导电嘴分为两部分,即长度70mm 的导电嘴杆及长度3mm 的导电嘴头,通过将导电嘴头部进行锥形处理,可解决坡口过深的问题;将保护套适当拍扁一些,导电嘴适当打磨销窄一些,保证焊剂流动顺畅(见图1)。另外,焊接时,焊工要及时通过送丝机上面左右手柄调整焊丝角度,保证焊丝与坡口之间的距离,确保焊缝与坡口的熔合性。

图1 拍扁保护套

3.2 焊丝的影响

埋弧焊焊丝规格Φ2.5mm,大部分焊机中的焊丝从导电嘴出来时,都弯曲比较严重。焊丝干伸越长,弯曲越严重,导致背弯侧坡口熔合不好。另外,焊机整体不在一个水平线及管线组对过程中的变形,会使焊丝干伸有所变化,干伸高度忽高忽低、忽前忽后。干伸高度忽高忽低容易造成熔合不好;干伸忽前会使焊缝倒流,导致焊缝中形成条形夹渣。

埋弧焊焊丝弯曲预防措施:埋弧焊机增加焊丝矫正器,可通过调整焊丝矫正器位置,调整焊丝弯曲度,焊丝矫正器要覆盖到每台焊机,见图2。

图2 加矫正器的焊丝

3.3 容易出现气孔缺陷

埋弧焊接过程中由于各种元素成分的相互作用,熔池和熔渣中会析出一定的气体。同时由于焊接参数较大,熔池热量高,熔池的冷却速度较快,焊剂如果没有烘干或者颗粒较细,熔池内的气体来不及析出,会被凝固在焊缝中而成为气孔等缺陷。因此,焊剂应选用匹配颗粒度,使用前应按规定严格烘干,随用随取,这样才能有效减轻焊接气孔产生。

3.4 熔池偏移,产生夹渣、未熔合缺陷

管道焊接过程中,由于熔池被焊剂覆盖,不易观察,有时会出现熔池轴向偏移的现象,使焊道出现夹渣、未熔合缺陷。因此,焊接过程中需要焊工对位移调节系统及时校正。同时,随着焊道层数的增加,机头应相应地提升,以保证焊丝的伸出长不变化。

3.5 焊接层道间的脱渣问题

常用的埋弧焊剂都具有较好的脱渣性能,但由于熔渣和液态金属具有不同的物理特性,渣壳形成后,渣壳会被两侧金属挤压,镶嵌在接头的间隙中,导致脱渣十分困难。另外,焊工在清理未脱落药皮时,砂轮机打磨坡口,砂轮机角度及用力的力度使焊缝表面宽窄、深浅不一。有时易磨出较窄夹沟,导致焊接过程中出现条形夹渣。

解决坡口内脱渣可采用以下几种方法:选用坡口内脱渣性能好的焊剂;借助专用工具打渣,减轻手工打渣的劳动强度;利用热脱渣技术;尽量采用排焊工艺;以及确保焊道表面成形良好等,可有效克服层道间脱渣问题。

4 结语

某石化二期工程项目高压聚乙烯装置和2×300 万t/ a 浆态床渣油加氢装置的工艺管道总焊接量约160 万吋,使用管道埋弧自动焊焊接量约56 万吋,总计拍片数约27 万张。管道埋弧焊一次焊接合格率保持在99%以上,焊接质量控制效果显著。

且管道埋弧焊具有以下优势:没有弧光辐射和焊接烟尘,焊工不需要佩戴焊帽等辅助工具,劳动条件好,劳动强度低,对焊工伤害小,焊工使用积极性高;对野外防风措施等工作环境条件要求不严格;焊工技能操作基本为机械类焊工操作,操作难度小,培训容易,非常容易掌握。