原油储罐油气损耗半定量检测方法及装置研究

陈广卫,周亮,范路,王新伟

[1. 中国石化能源管理与环境保护部,北京朝阳区 100728;2. 胜利油田技术检测中心,山东东营 257000;3. 中国石油大学(华东)新能源学院,山东青岛 266580]

石油及石油产品是由多种碳氢化合物组成的混合物,其中轻质组分具有较强的挥发性[1]。油品蒸发损耗量较大,我国油品的损耗率高达1.5%~3%。原油储罐挥发出的气体中主要成分是甲烷[2-3],因此,降低原油储罐油气损耗量是石油石化行业的一项紧急而又重要的工作。

在原油储罐实际运行中,存在3种油气损耗的方式,分别是闪蒸排放、大呼吸排放和小呼吸排放,这3种排放方式同时存在且相互影响。闪蒸排放是指当原油进入储罐时,原高压环境溶解的天然气由于压力突然降低从原油中闪蒸出来;大呼吸排放指原油储罐在收、发油过程中,由于罐内油液面发生变化而导致的排放;小呼吸排放指由于季节、昼夜温差等变化而导致的排放。原油储罐的油气损耗是一种无组织的逸散排放行为,影响因素较多,规律性不强。传统的油气损耗测试多采用实地检测的手段,利用高精度的机械式玻璃转子流量计测量排放气体流量,采用集气袋取样,利用气相色谱仪分析气体成分,获得甲烷、乙烷等成分的浓度,进而通过流量、浓度计算储罐的油气损耗量。然而,该传统的测量方法具有取样不定期、气样成分随机、监测操作不便捷、测点有限、耗时费力等特点,且沉降罐的运行参数、昼夜温差、天气变化等直接影响油气损耗大小的因素难以掌控等缺点。

黄维秋等[4]针对石油储运过程中存在严重的蒸发损耗问题,建立了小型锥顶金属蒸发损耗测试平台,对小型锥顶汽油罐的蒸发损耗进行了实验测定,但因安全性及方法复杂等问题不适于现场监测。在一些原油储罐基本参数测试的基础上,通过软件模拟计算了储罐闪蒸排放和大小呼吸排放量,但并未开展温室气体排放相关研究[5]。郑炜博[6]针对胜利油田储罐的呼吸损耗问题,开展监测技术方面的研究,并设计了监测系统的机械结构,提出全参数和关键参数监测方案。通过对硬件电路及软件的设计,实现了在线监测的目标,但监测点较多,监测器带电,安全隐患问题依然难以解决。由于油气损耗的挥发气体温度往往远高于环境空气的温度,红外热像仪可在不接触测量物体的情况下准确测量出目标的温度,并呈现其温度分布情况[7],因此,借助红外成像进行储罐油气损耗的测量是一种解决传统测量效率低、监测器带电等缺点的好方法。目前,很多研究单位开发了大量的红外热像仪产品,但其应用一直局限于无损检测、电气设备热诊断、集成电路板检测、医学热像诊断等定性判断方面,较少有将热像仪应用于呼吸损耗半定量表征方面的研究,严重制约了红外热像技术在储罐等大型设备呼吸损耗半定量表征方面的应用。因此,开展基于红外热成像的储罐油气损耗半定量测试方法研究较有意义。

笔者研究设计一种原油储罐甲烷排放检测方法,以期为降低原油储罐油气损耗的深入研究提供一定的技术支持。主要对油气损耗红外热图像采集处理与辨识关键技术开展了研究,建立了针对油田企业储罐油气损耗排放的红外半定量监测系统,设计加工了配套的油气损耗排放半定量测试装置,构建了CH4排放量计算模型,并通过试验验证了该方法的可行性。该技术可扩展延伸到类似于井口、装卸油、污油池等设备进行油气损耗测量,对于实现石油石化油气损耗高效检测、减少甲烷排放具有重要的技术参考价值。

1 油气损耗量测量装置设计及计算模型构建

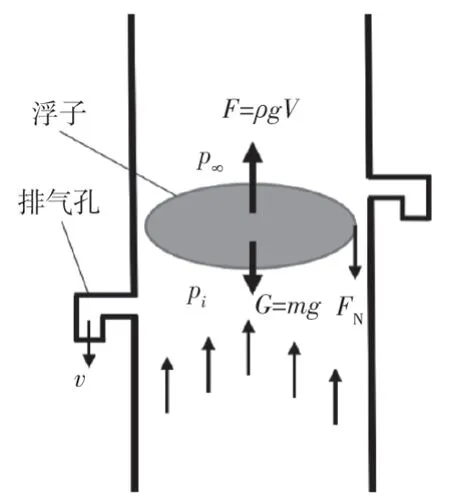

油气损耗主要通过原油储罐罐顶的呼吸阀逸散排放,在罐顶连接1个空心管,管外侧等间距开数个同口径的排气孔,管内放置1个合适的浮子,浮子受储罐排放气体的浮力、自身重力及管壁摩擦力作用,当3种力达到平衡时,浮子位置固定,即可由排气孔排出气体的流量计算出储罐油气损耗量,油气损耗量测量装置设计原理示意见图1。

图1 油气损耗检测装置设计原理示意

在不考虑管内空气的垂向重力差,且浮子在流体中处于平衡状态时,3种力的平衡关系式为:

式中:G为浮子自身的重力,N;F为浮子受到排放气体的浮力,N;FN为浮子与空心管内壁的摩擦力,N。

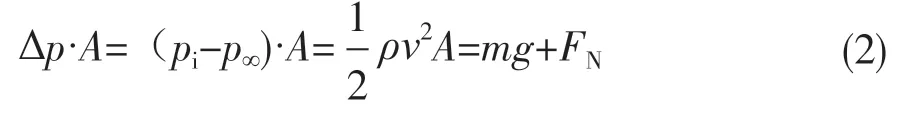

由式(1)可得:

式中:Δp——浮子上下压力差,Pa;

A——浮子上下表面的表面积,m2;

pi——浮子下表面的压强,即管内气流的压强,Pa;

p∞——浮子上表面的大气压强,Pa;

ρ——油气的密度,kg/m3;

v——小孔出口流速,m/s;

m——浮子质量,kg;

FN——浮子与管内壁之间的摩擦力,N。

由式(2)推导出小孔出口流速v:

小孔的出口流量qi为:

式中:Ai——小孔面积,m2。

主管气流流量Q为:

式中:V——主管内气流流速,m/s。

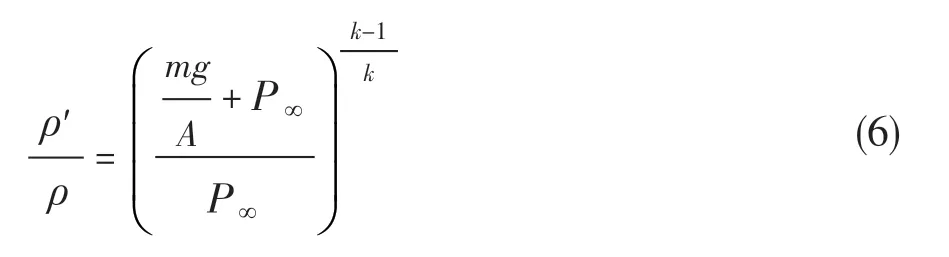

在压力存在条件下,对密度进行修正:

式中:ρ'——修正后的油气密度,kg/m3;

k——绝热指数。

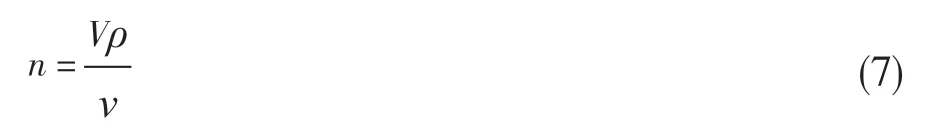

管壁排气孔个数n为:

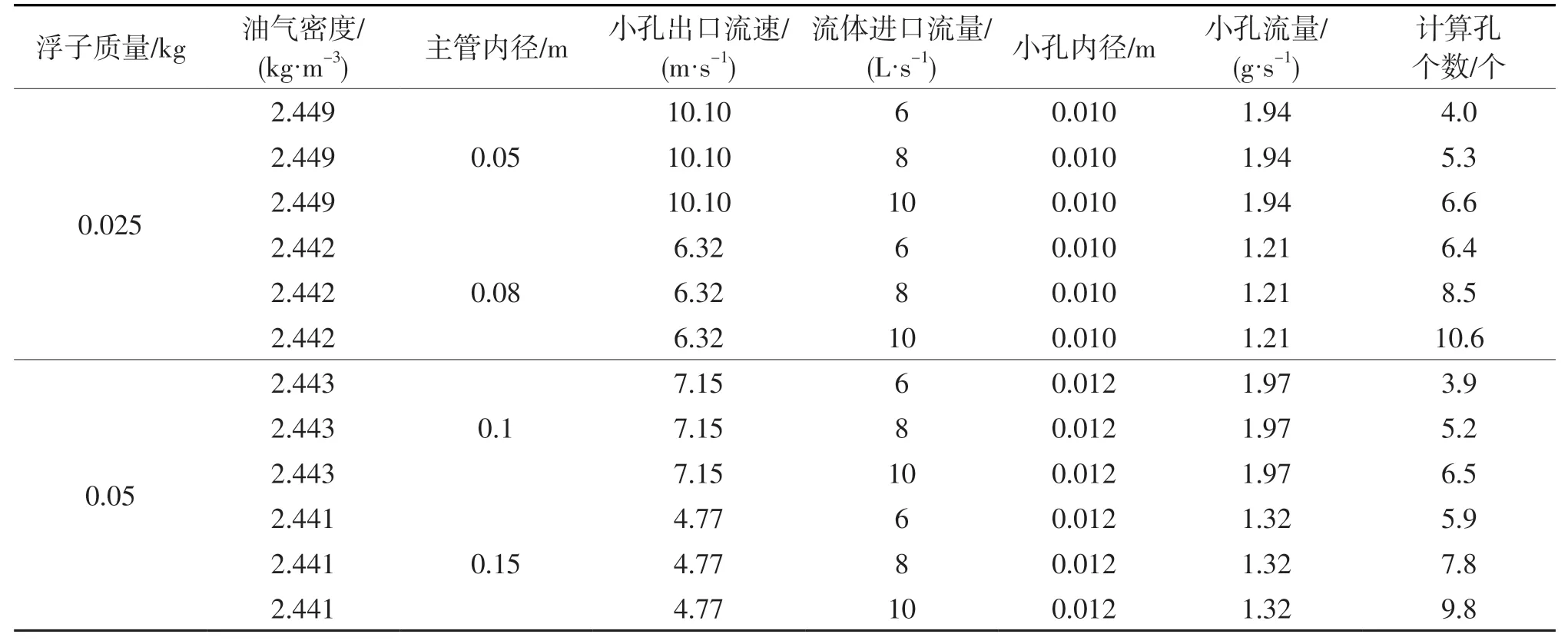

改变不同的浮子质量、主管内径及排气孔内径,设计系列油气损耗检测装置,由上述公式计算出不同损耗流量下的油气损耗检测装置外侧排气孔的个数,见表1。

表1 油气损耗测量装置设计参数

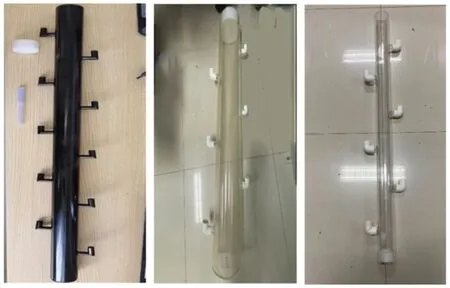

根据表1中计算数据,制作了不同型号的油气损耗检测装置,见图2。油气损耗量计算软件界面见图3。

图2 不同型号的油气损耗检测装置

由图2可见:当油气损耗检测装置主管中的浮子处于平衡时,气体通过浮子以下的出口流出。

图3 软件界面

由图3可见:利用红外热像仪拍摄运行工况下的油气损耗检测装置,由于耗散的油气温度高于环境温度,油气损耗检测装置中主管自下而上呈现不同的温度分布,并且在浮子所在位置呈现出清晰的温度界面。通过读取图像、管道区域处理、直线检测以及连通区域计算等一系列处理,提取出浮子以下出口的个数,再基于力的平衡和伯努利方程,计算出油气耗散的体积流量和质量流量。

2 试验验证

采用风机+电热丝的组合提供50 ℃高温空气用以模拟储罐呼气损耗气体,通过热像仪拍摄油气损耗检测装置的热像图,并通过开发的热像图识别软件计算出气体流量,与经热线风速仪计算的气体流量进行对比,评价该装置测量的准确性,具体验证步骤如下。

1)试验前尽可能关闭除试验装置以外的其他热源,以便获取清晰的红外图像,并对装置的气密性进行检验,防止装置漏气影响试验结果。

2)按照选定的试验风速和加热温度对风机和电加热装置进行调节,待空气流速和温度稳定后,利用红外热像仪观察多方向浮子位置以及其下方气孔出气情况。

3)改变风速和加热温度进行多组试验,记录试验数据。将数据进行整合分析,拍摄红外热像图见图4。

图4 红外热像图

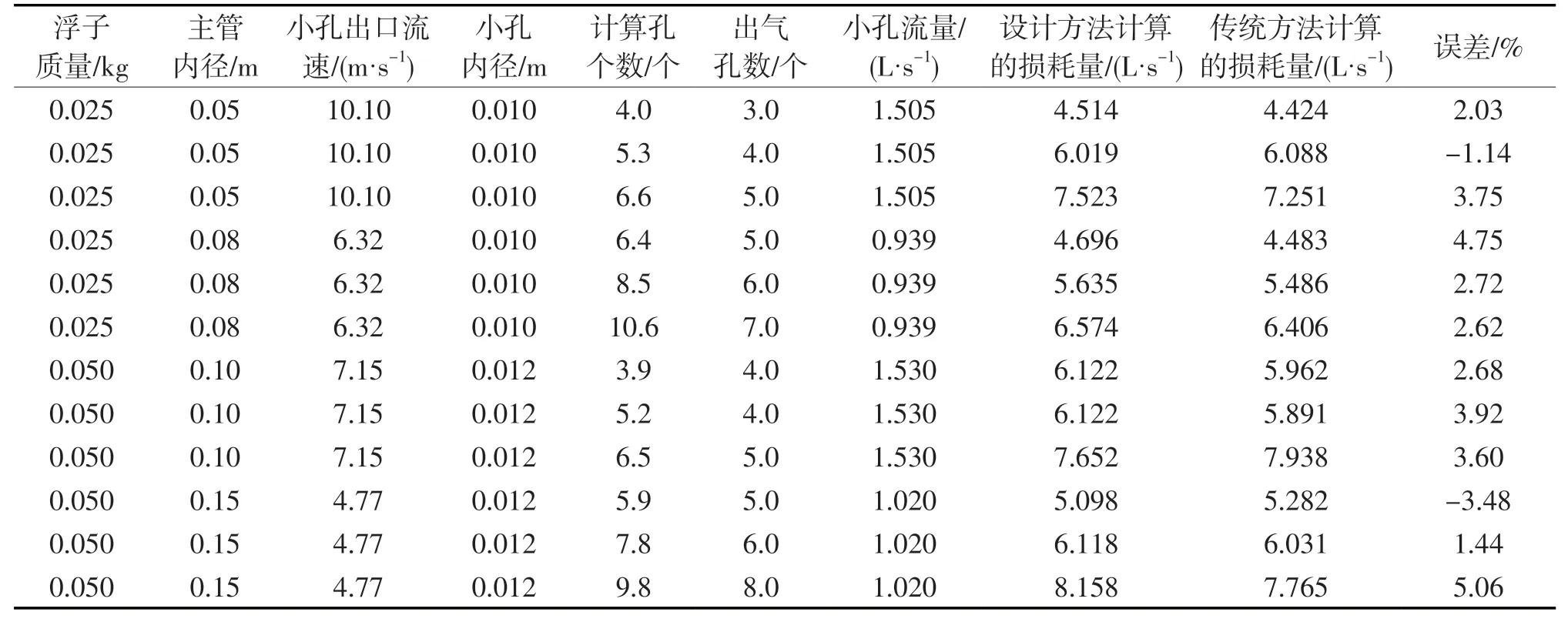

该装置测量结果与传统方法测量的空气流量结果对比见表2。

由表2可见:2种方法的测量误差仅在5%左右,准确度较高。因此,设计的油气损耗检测装置及方法可用于现场储罐油气损耗量的测量,再根据排放气体中甲烷的浓度可折算甲烷的排放量。

表2 设计检测方法与传统检测方法对比

3 结论

设计开发了油气损耗测量装置,基于红外图像识别原理编制了处理软件,通过室内试验验证了该装置及其测量方法用于测量气体排放量的可行性,准确度达95%以上。根据不同储罐的排放特性,通过改变油气损耗测量装置的尺寸及浮子质量等参数,可以制作系列化的油气损耗半定量检测装置,为石油石化企业原油储罐油气损耗量测试和甲烷检测提供了一定的技术支撑。