硝基苯加氢制对氨基苯酚催化剂的制备及表征

李珊

(中石化南京化工研究院有限公司,江苏南京 210048)

对氨基苯酚(p-aminophenol,PAP)是一种应用较为广泛的精细有机化工中间体对氨基苯酚主要用于医药行业、橡胶助剂行业、染料行业和其他行业等[1]。此外,对氨基苯酚还可用作于石油制品的添加剂、丙烯腈二聚反应的催化剂、尿素加成反应的抑制剂、合成除草剂、杀虫剂以及利用其强还原性生产照相显影剂等。目前,对氨基苯酚的主要用于医药行业,但其他领域的需求也在不断扩大,对氨基苯酚具有良好的发展前景。

根据合成原料的不同,对氨基苯酚的生产方法可分为苯酚类法、对硝基苯酚法、对硝基氯化苯法、硝基苯法等[2-5]。硝基苯加氢制备对氨基苯酚主要包括液相法和气相法,其中液相法所受限制较少,因此应用较为广泛。反应所使用的催化剂大多为Pt、Pd等[6-9]贵金属催化剂并由Ni等金属氧化物[10-11]负载于活性炭、分子筛等载体上制备而成。

液相硝基苯催化加氢制备对氨基苯酚法由于具备制备流程较为简单,原料硝基苯价格低廉易得,产品收率高、质量高等优点,具有较大的工业开发意义。

CO2溶于H2O形成碳酸,在一定温度和压力下,CO2/H2O体系的pH值可达2.8,是一种自中和的酸性体系。利用CO2和H2O原位形成的碳酸代替传统金属还原芳香硝基物方法中的无机酸或有机酸,反应结束后无需加碱中和,因没有盐的生成,不仅减少了后处理的麻烦,避免了对环境的污染,而且CO2和H2O均可循环使用。CO2/H2O体系由于具有无毒、处理简单、原料易得、化学稳定性好以及不可燃烧等优点,是一种具有环境友好特性的绿色化学方法,近年来得到了一定的关注。

将Pt负载于硫酸改性后的HZSM-5分子筛上,所得到的固体酸催化剂用于硝基苯催化加氢制备对氨基苯酚,在加压CO2/H2O体系中考察其催化加氢性能。通过考察硝基苯的转化率和对氨基苯酚的选择性,研究了催化剂的制备工艺,确定硫酸浸渍浓度、催化剂焙烧温度、助剂类型等对催化剂性能的影响,得出催化剂的最佳制备工艺条件。并对不同条件下制备的催化剂进行了表征。

1 试验部分

1.1 试剂与仪器

对氨基苯酚,阿拉丁试剂中国有限公司;硝基苯(NB)、十六烷基三甲基溴化铵(CTAB),上海凌峰化学试剂有限公司;硫酸(H2SO4),常州恒光 有 限 公 司;Mg(NO3)2·6H2O、Fe(NO3)3·9H2O、Ni(NO3)2·6H2O、Cr(NO3)3·9H2O、Zn(NO3)2·6H2O,氯铂酸水合物,上海国药集团化学试剂有限公司;以上试剂均为分析纯;HZSM-5沸石分子筛,天津南化催化剂有限公司。

ASAP2010MC型氮吸附比表面仪,美国Micromeritics公司;TENSOR 27型傅里叶红外光谱仪(FT-IR),德国Bruker公司;TA Q500型热重示差扫描量热仪,美国TA公司;JSM-6360LA型扫描电子显微镜(SEM),日本电子株式会社;JEM-2100型透射电子显微镜(TEM),日本JEOL公司;D/max-2500型X射线粉末衍射仪(PXRD),日本理学公司;Perkin-Elmer Optima 3300DV型电感耦合等离子体发射光谱仪(ICP-OES),赛默飞世尔科技有限公司;Agilent 1260型高效液相色谱仪(HPLC),安捷伦科技有限公司。

1.2 催化剂的制备

称取一定量的催化剂载体HZSM-5沸石分子筛,放入马弗炉中在400~550 ℃温度条件下焙烧一段时间后,以一定浓度硫酸浸泡0.5 h后在烘箱中烘干,再放入马弗炉中在一定温度下焙烧一段时间;将焙烧好的催化剂载体取出后,与配制好一定浓度的氯铂酸溶液和不同助剂溶液按照等体积浸渍法负载0.5 h,置于管式炉中焙烧,通入流量为0.15 m3/h氢气还原,得到活化后的Pt/HZSM-5催化剂。

1.3 加氢试验过程

试验采用自制加氢反应釜。先在高压反应釜中依次加入2.5 g硝基苯原料、溶剂十六烷基三甲基溴化铵0.02 g和催化剂0.08 g,关闭反应釜后通入3~5次CO2以置换釜内空气,再将压力CO2升至1.0 MPa,在此压力下将反应温度缓慢升温至100 ℃后继续通入CO2到设定压力4.0 MPa,再通入压力0.5 MPa的氢气,反应时搅拌速率为700 r/min,持续反应6 h。反应结束后,将高压反应冷却至室温后,释放其釜内的压力,最后将釜内的反应液过滤,其滤饼为催化剂,可回收利用,滤液使用一定比例的高效液相甲醇与水溶液定容后使用高效液相色谱检测其组分和含量。以NB转化率和PAP选择性考察所制备的催化剂性能。

1.4 试验分析方法

采用高效液相色谱标准曲线法对反应产物进行定量分析。采用色谱柱为XDB-C18,规格4.6 mm×250 mm,填料粒径为5 µm;分析条件:流速1 mL/min;色谱柱温度20 ℃;流动相甲醇与水体积比为7∶3;UV检测器波长254 nm;进样量10 µL。

1.5 物化表征

采用扫描电镜观测复合材料的形貌;采用N2吸脱附试验测定复合材料的比表面积及吸附-脱附曲线;采用傅里叶红外光谱仪分析固体酸的形成;采用X射线粉末衍射仪检测吸附前后复合材料的晶体结构变化;采用电感耦合等离子体发射光谱仪测量吸附前后金属离子的浓度变化;采用氨气程序升温脱附测催化剂的酸度;采用氢气程序升温还原分析金属氧化物与载体间相互作用。

2 结果与讨论

2.1 硫酸摩尔浓度

2.1.1 硫酸摩尔浓度对催化剂性能的影响

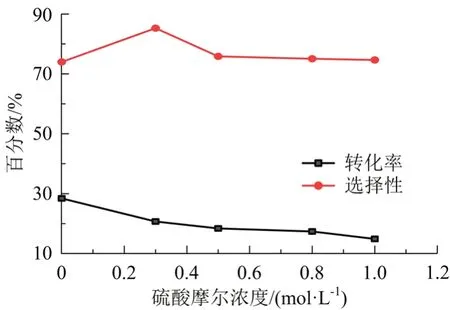

在1.2节的制备条件下,焙烧温度为600 ℃、助剂为Ni,考察硫酸摩尔浓度对所制备Pt/HZSM-5催化剂性能的影响,结果见图1。

图1 硫酸摩尔浓度对催化剂性能的影响

由图1可见:随着硫酸摩尔浓度的升高,硝基苯的转化率呈逐渐下降的趋势,而对氨基苯酚的选择性呈现先升高后降低的趋势。未采用硫酸浸渍催化剂载体时,使用HZSM-5为载体催化剂仍有较高的选择性,这是因为HZSM-5分子筛载体表面自带有酸性和较高的热稳定性。HZSM-5是由Na-ZSM-5型分子筛用H替换Na所形成的,替换后酸性变强,且其表面的酸性与硅铝比有较大关系,且CO2/H2O体系中形成的碳酸也可以提供酸性。比较不同的硫酸摩尔浓度可以发现,当摩尔浓度在0.3 mol/L时,对氨基苯酚的选择性可以达到85.26%;继续增加硫酸的摩尔浓度时,对氨基苯酚的选择性开始下降,说明较低浓度的硫酸浸渍就足以形成固体酸,而硫酸的摩尔浓度越高,硝基苯的转化率与对氨基苯酚的选择性均开始下降,生成了大量副产物苯胺,可能是由于高浓度的硫酸浸渍破坏了HZSM-5分子筛的内部结构,从而使催化剂的活性降低。因此,选择适宜的硫酸摩尔浓度为0.3 mol/L。

2.1.2 XRD表征

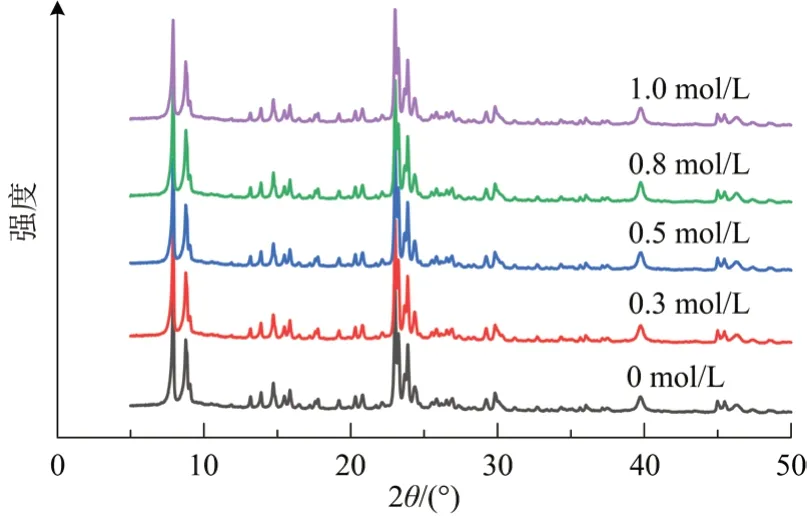

不同摩尔浓度硫酸浸渍催化剂载体所制备Pt/HZSM-5催化剂的XRD表征结果见图2。

图2 不同摩尔浓度硫酸下Pt/HZSM-5催化剂的XRD表征结果

由图2可见:衍射角7°~10°与23°~25°为HZSM-5的特征衍射峰,衍射角40°左右为Pt的特征衍射峰。不同摩尔浓度的硫酸浸渍后催化剂均具有HZSM-5与Pt的特征衍射峰,说明浸渍硫酸后并没有改变催化剂的晶体结构。但随着硫酸摩尔浓度的增加,其HZSM-5的特征衍射峰强度有所下降,说明高浓度硫酸的浸渍会对HZSN-5分子筛的结晶度造成影响,破坏了分子筛的内部结构。

2.1.3 NH3-TPD表征

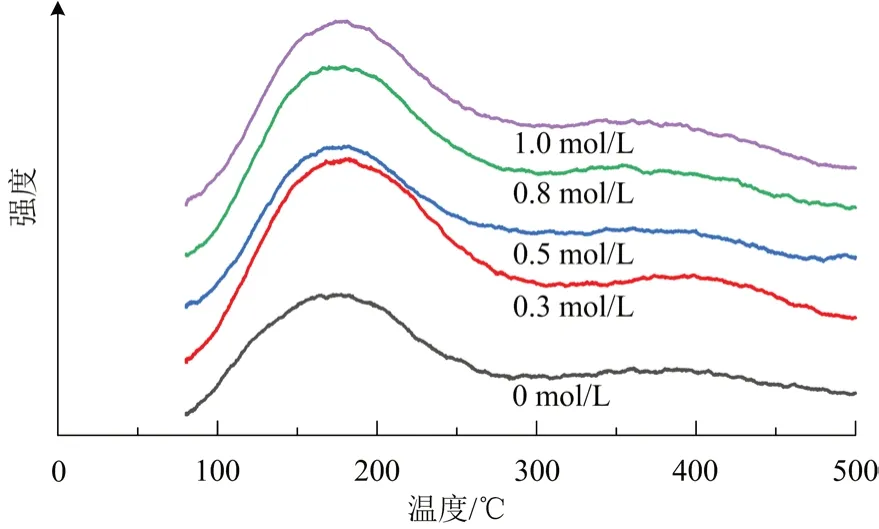

不同摩尔浓度硫酸浸渍催化剂载体所制备Pt/HZSM-5催化剂的NH3-TPD表征结果见图3。

图3 不同摩尔浓度硫酸下Pt/HZSM-5催化剂的NH3-TPD表征结果

由图3可见:使用不同摩尔浓度的硫酸浸渍后,Pt/HZSM-5催化剂均在190,400 ℃左右出现了氨气的脱附峰,说明使用硫酸改性后并未使催化剂的酸性中心发生改变。随着硫酸摩尔浓度的增加,在190 ℃左右的氨气脱附峰面积均有不同程度的增加;当硫酸的摩尔浓度在0.3 mol/L时,氨气的脱附峰面积最大。脱附峰面积越大,其酸性也越强,这表明低浓度的硫酸浸渍足以增强催化剂的酸性。由于酸性越强,越有利于对氨基苯酚的合成,因此选择硫酸的摩尔浓度为0.3 mol/L,与图2的结果相一致。

2.1.4 FT-IR表征

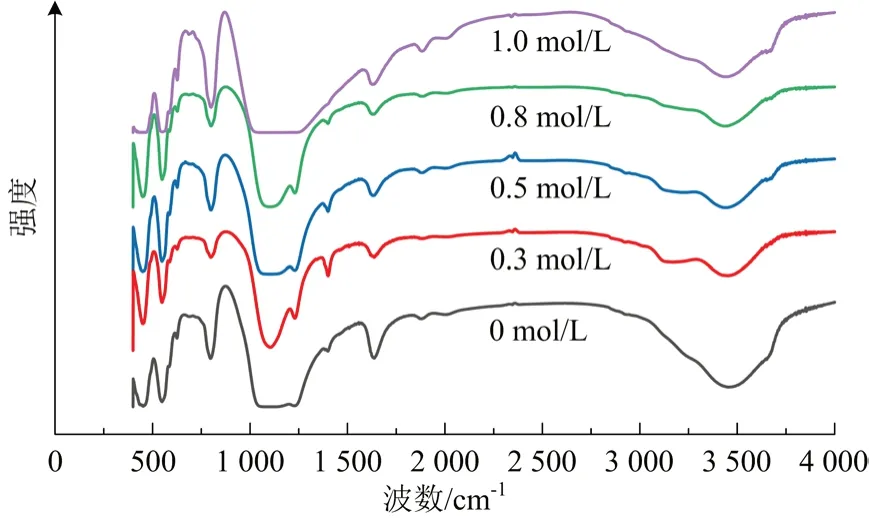

不同摩尔浓度硫酸浸渍催化剂载体所制备Pt/HZSM-5催化剂的FT-IR表征结果见图4。

图4 不同摩尔浓度硫酸下催化剂的FT-IR表征结果

由图4可见:波数在1 100 cm-1左右处的吸收峰代表非对称的O=S=O伸缩振动峰,主要是硫酸盐的络合物,也符合了固体酸的特征;波数在1 400 cm-1左右的吸收峰代表的是固体酸表面的对称O—S—O伸缩振动;波数在1 600 cm-1左右的吸收峰代表的是HZSM-5分子筛催化剂中金属原子的吸收水羟基伸缩振动峰;波数在3 450 cm-1左右的吸收峰代表的是HZSM-5分子筛催化剂表面的结合水伸缩振动峰。随着硫酸摩尔浓度的提高,波数为1 100 cm-1与1 400 cm-1时出现的尖锐红外吸收峰逐渐消失。这表明较低浓度的硫酸浸渍足以形成固体酸,而硫酸的浸渍浓度过高时会破坏HZSM-5分子筛催化剂的结构。

2.1.5 N2吸脱附试验

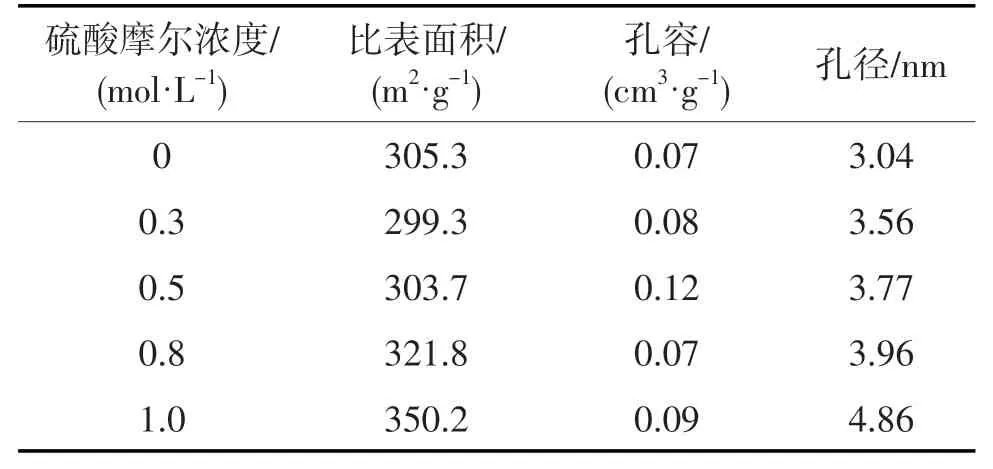

不同摩尔浓度硫酸浸渍催化剂载体所制备的Pt/HZSM-5催化剂的N2吸脱附试验结果见表1。

表1 硫酸改性Pt/HZSM-5催化剂的物性参数

由表1可见:随着硫酸摩尔浓度的增加,催化剂的比表面积随之增加,孔径也相应扩大,对催化剂的孔容影响不是很大,保持在0.08 cm3/g左右。这表明硫酸的浸渍对催化剂的内部结构有一定的影响,主要是改变了催化剂的比表面积与孔径。由N2吸脱附试验还可知:Pt/HZSM-5催化剂的吸附等温线属于Ⅳ类型,且有吸附回滞环的存在,并发生了毛细凝聚现象,吸附回滞环属于H1型,说明Pt/HZSM-5催化剂属于介孔材料。

2.1.6 SEM表征

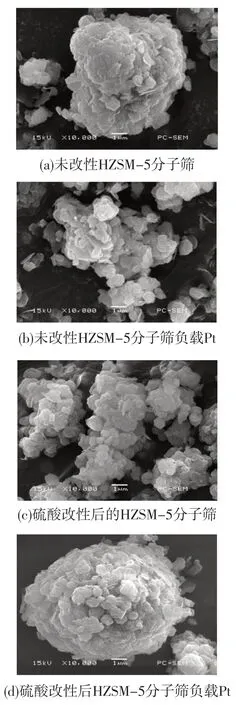

不同处理条件下制备的Pt/HZSM-5催化剂SEM表征结果见图5。

由图5可见:未改性HZSM-5分子筛表面较为杂乱,以其负载Pt后也显示较为杂乱;当HZSM-5分子筛经硫酸改性处理后,其表面显得较为均匀;以硫酸改性后HZSM-5分子筛负载Pt后,负载效果较好,硫酸根与Pt原子能够均匀地负载于HZSM-5分子筛表面。

图5 不同处理条件下试样的SEM照片

2.2 催化剂焙烧温度

2.2.1 焙烧温度对催化剂性能的影响

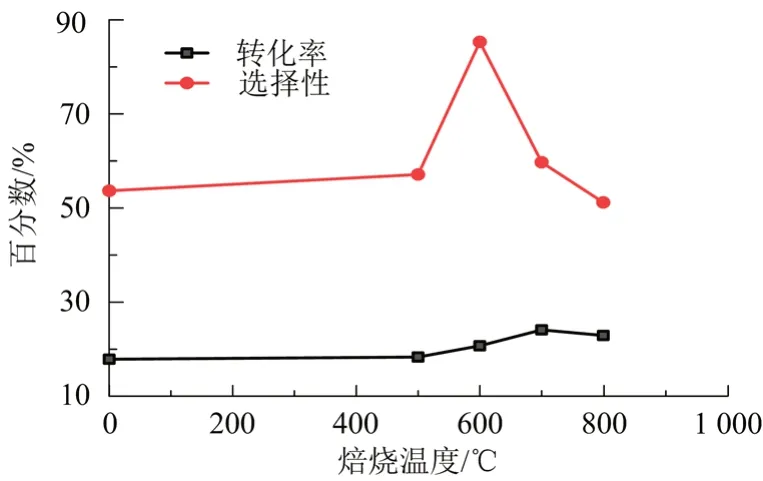

在1.2节的制备条件下,硫酸摩尔浓度为0.3 mol/L,添加Ni为助剂,考察不同焙烧温度制备的Pt/HZSM-5催化剂的性能,结果见图6。图中0 ℃表示未经管式炉焙烧的催化剂。

图6 焙烧温度对催化剂性能的影响

由图6可见:随着焙烧温度的增加,硝基苯的转化率和对氨基苯酚的选择性均呈现出先升高后降低的趋势。硝基苯的转化率从17.83%提高到24.06%后开始下降,转化率最高时对应的焙烧温度为700 ℃;对氨基苯酚的选择性由53.61%提高到85.26%后开始下降,选择性最高时对应的焙烧温度为600 ℃。这是因为通过焙烧后,催化剂中的杂质与水分被除去,同时催化剂载体的强度也有所提高,从而有利于提高催化剂活性。当焙烧温度达到600 ℃后,继续提高温度会导致固体酸中硫酸根离子分解与流失,影响了对氨基酚的选择性。因此,选择适宜的焙烧温度为600 ℃。

2.2.2 N2吸脱附试验

不同焙烧温度下Pt/HZSM-5催化剂的N2吸脱附试验结果见表2。

表2 不同焙烧温度下Pt/HZSM-5催化剂的物性参数

由表2可见:催化剂的焙烧温度在800 ℃以下时,其比表面积变化不大。温度超过600 ℃后,随着焙烧温度的继续升高,催化剂比表面积开始下降,从342.39 m2/g下降到323.51 m2/g。焙烧温度对于催化剂的孔容影响不大,均维持在0.21 cm3/g左右。随着焙烧温度的增加,孔径呈明显的增大趋势,这是由于焙烧温度升高会导致催化剂原有的孔道崩塌从而使孔径变大。综合考虑,选择适宜的焙烧温度为600 ℃。

2.3 助剂

2.3.1 助剂对催化剂性能的影响

使用浸渍法制备的贵金属催化剂中引入少量的助剂后,能改变催化剂的内部结构以及催化活性。

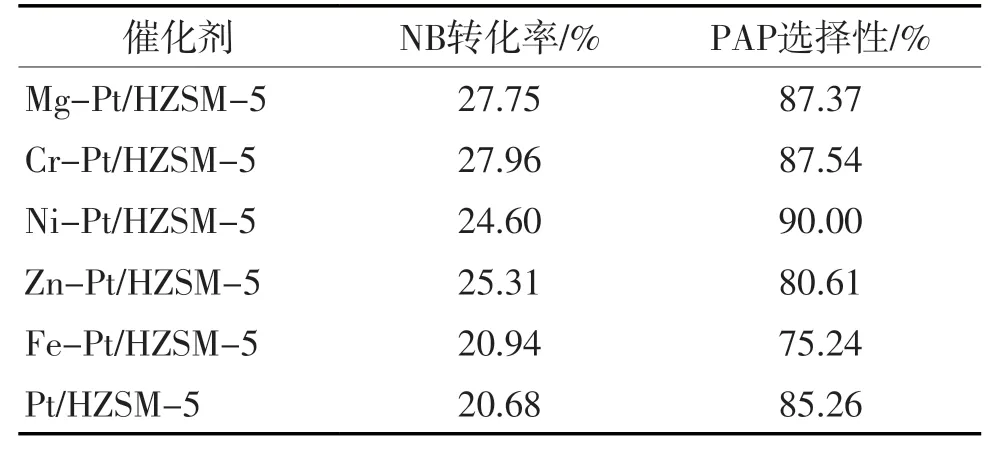

按照1.2节的制备条件,在硫酸摩尔浓度为0.3 mol/L,焙烧温度为600 ℃,以Pt/HZSM-5催化剂为基础,添加Mg、Ni、Cr、Fe和Zn等助剂,考察不同助剂对Pt/HZSM-5催化剂性能的影响,结果见表3。

表3 添加不同助剂后Pt/HZSM-5催化剂的性能

由表3可见:除了Fe之外,在添加过不同助剂后,其硝基苯的转化率与对氨基苯酚的选择性均有所提高,说明了在添加助剂后对Pt/HZSM-5催化剂的活性有促进作用,其中Ni的效果最好,其次Mg与Cr效果相当,在添加Ni助剂后对氨基苯酚的选择性达到90%。根据反应机理可知,若氧与金属的亲和力弱,则中间产物苯胲就容易从金属表面脱开,生成对氨基苯酚的选择性就高。Pt与Ni和氧的亲和力均比较弱,苯胲易于离去,然后在酸性介质中重排为对氨基酚,因此,Ni助剂的加入可以明显的改变Pt/HZSM-5催化剂活性。

2.3.2 XRD表征

对添加不同助剂后制备的Pt/HZSM-5催化剂进行XRD表征,结果见图7。

图7 添加不同助剂后Pt/HZSM-5催化剂的XRD图

由图7可见:衍射角7°~10°与23°~25°为HZSM-5分子筛的特征衍射峰,衍射角40°左右为Pt的特征衍射峰,图中并未发现Mg、Ni、Cr、Fe和Zn等助剂的特征衍射峰,这可能是由于其浸渍助剂的浓度太低或者助剂在催化剂表面上高度分散导致的。从图中还可以看出,当仅浸渍主要活性组分Pt时,在40°左右的特征衍射峰比较尖锐,随着助剂的加入,此处的特征衍射峰变的不再尖锐,说明助剂的加入使得贵金属Pt在催化剂的表面分散比较均匀,改变催化剂的效果,其中当浸渍Ni助剂时最为明显。

2.3.3 H2-TPR表征

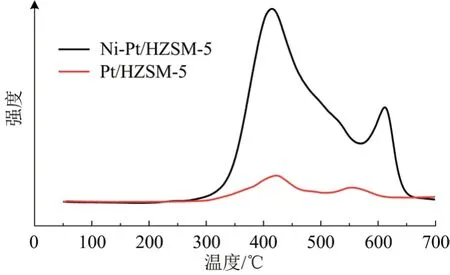

对添加助剂Ni前后制备的Pt/HZSM-5催化剂进行H2-TPR表征,结果见图8。

图8 添加助剂Ni前后催化剂的H2-TPR表征图

由图8可见:制备的Pt/HZSM-5催化剂中主要存在350~450 ℃与550~650 ℃的2个氢气脱附峰,且Pt/HZSM-5催化剂在高温的氢气脱附较弱,这表明高温条件下催化剂与氢气的相互作用比较弱。当催化剂添加助剂Ni后,可以发现其低温氢气脱附峰位置未发生改变,高温的氢气脱附峰发生后移,这可能导致催化剂的还原难度增大。从图中还可以明显的看出,在添加Ni助剂之后,2个氢气的脱附峰面积急剧增大,说明在添加Ni助剂后催化剂的表面与氢气的相互作用增大,催化剂的活性增强。因此,选择Ni为助剂。

综上,催化剂的最佳制备条件为:将一定量的催化剂载体HZSM-5分子筛在600 ℃条件下焙烧,在0.3 mol/L的硫酸中浸泡0.5 h,烘干后再焙烧;将焙烧好的催化剂载体取出后,将配制好一定浓度的氯铂酸溶液和镍助剂溶液按照等体积浸渍法负载0.5 h,放入烘箱中烘干后焙烧;将焙烧好的催化剂通氢气还原得到催化剂。在优化的催化剂制备工艺条件下制备的Ni-Pt/HZSM-5催化剂用于硝基苯加氢制对氨基苯酚,结果硝基苯的转化率为69.5%,对氨基苯酚的选择性为83.7%。

3 结论

1)在CO2/H2O体系中,首先确定催化剂的制备条件,选择了以HSZM-5分子筛为载体制备催化剂,考察了不同硫酸浸渍浓度、不同的焙烧温度与添加不同的助剂对硝基苯催化加氢制备对氨基苯酚的影响,最后确定了催化剂制备的具体条件为:以HZSM-5分子筛为载体,硫酸浸渍摩尔浓度0.3 mol/L,焙烧温度为600 ℃,添加Ni为助剂。

2)在优化的催化剂制备工艺条件下制备的Ni-Pt/HZSM-5催化剂用于硝基苯加氢制对氨基苯酚,结果硝基苯的转化率为69.5%,对氨基苯酚的选择性为83.7%。