耐候桥梁钢焊接关键技术及应用

马立朋,高建忠,徐向军

中铁山桥集团有限公司 河北秦皇岛 066205

1 序言

近年来国内正在积极推进耐候钢桥梁建设,采用耐候钢制造桥梁,可以免涂装使用,在满足节能环保要求的同时,大大降低桥梁全寿命期成本。中国铁道学会理事长、中国工程院院士卢春房分析:采用耐候桥梁钢建造钢桥,尽管初期成本增加约5%,但对比普通桥梁钢加涂装使用(按3次涂装维护计算)分析,40年使用期限内涂装钢桥的总费用超过耐候钢桥总费用的2倍。

耐候钢是在普通钢材基础上,添加了Cr、Ni、Cu等微量合金元素,随着合金元素含量的增加,钢材焊接性有所降低。耐候桥梁钢焊缝是铸态组织,没有后续热处理或轧制过程,导致接头的力学性能和耐腐蚀性能等不同于母材,往往会成为钢桥结构中的薄弱环节。在耐候钢桥制造中,根据耐候钢的种类和使用条件,选择合适的焊接材料和合理的焊接工艺,使焊接接头的力学性能、耐腐蚀性能与母材相匹配[1,2],是耐候钢桥梁结构安全性与耐久性的重要保障。

耐候钢桥推广有两大障碍:一是桥梁焊接标准要求高,无匹配的耐候钢焊接材料;二是耐候桥梁钢焊接性较差,容易产生焊接裂纹等缺陷。中铁山桥作为钢桥行业的先行者,从2010年开始先后对345~500MPa级耐候桥梁钢及耐海洋气候桥梁钢的焊接技术进行了研究,形成了成套的耐候桥梁钢焊接关键技术,并进行了推广应用。

2 耐候桥梁钢焊接关键技术

2.1 匹配的耐候桥梁钢焊接材料

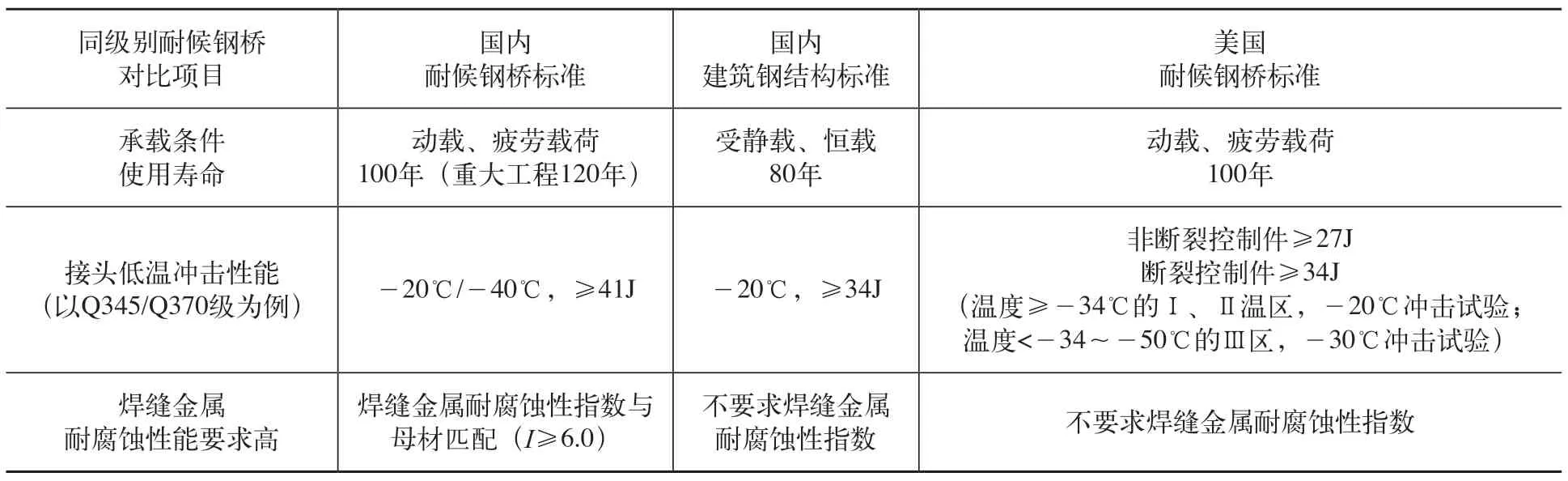

我国耐候钢桥焊接标准高于国内其他行业标准和国外耐候钢桥标准,由表1可看出,我国耐候钢桥标准对焊接接头的要求在接头低温冲击性能、焊缝金属耐蚀性能要求等方面明显高于其他标准。

表1 国内外同级别耐候钢桥标准要求对比

美国AWS D1.5:2020《桥梁焊接规范》只对345MPa级耐候钢的选材给出了要求,埋弧焊丝、气体保护焊用实芯焊丝、药芯焊丝应符合AWS A5.23、AWS A5.28和AWS A5.29中的熔敷金属符合Ni1、Ni2等化学成分的要求,没有对焊缝金属的耐大气腐蚀性指数做出要求,见表2。

表2 AWS D1.5《桥梁焊接规范》对用于裸露免涂装345W(50W)和HPS345W(HPS50W)级钢焊接材料要求

欧标EN1090-2:2018《钢结构和铝结构施工 第二部分:钢结构用技术要求》对耐候钢焊接材料的要求是保证焊缝有不低于母材的耐候性能,并给出了几种焊接材料选择方案,但同样没有对焊缝金属的耐大气腐蚀性指数做出要求,见表3。

表3 EN1090-2—2018《钢结构和铝结构施工 第二部分:钢结构用技术要求》对耐候钢焊接材料的要求

针对国内耐候桥梁钢焊接材料要满足接头低温冲击韧度和焊缝金属耐候性能要求,同时还要具有良好的焊接工艺性能。中铁山桥与燕山大学、焊接材料厂家合作,通过耐候焊接材料匹配性试验确定了最优的耐候桥梁钢焊接材料方案,最终确定了Cr、Ni、Cu合金系耐候焊接材料,合理调配焊接材料中C、Si、Mn、Cu、Cr、Ni等元素含量,满足焊缝力学性能、耐候性与母材匹配的要求。同时提出耐候焊接材料熔敷金属耐大气腐蚀性指数I≥6.2,使得焊缝金属的耐候性优于母材(I≥6.0),满足免涂装使用要求。另外,对焊接材料扩散氢含量进行严格控制,保证焊缝焊接质量。

耐候桥梁钢焊接材料焊接工艺性能较差,为了提高焊缝金属低温冲击韧度要求和耐候性,加入了很多合金元素,导致熔池中合金元素含量高,铁液流动性差,容易产生气孔、夹渣等焊接缺陷。为了改善耐候钢焊缝熔池流动性,提高焊缝的冶金质量,在焊丝中加入Si、RE元素,通过控制焊丝合金元素含量:wCa+Zr+RE≥0.02wSi+Cr+Ni、wCa+Re≥0.02wSi+Cr+Ni,解决了因Cr、Ni等合金元素过渡到焊缝而引起的熔池黏度高、流动性差的问题,提高了焊缝冶金质量[3,4]。

通过大量的耐候焊接材料匹配性试验,确定了具体项目的耐候焊接材料技术条件。以我国首座大跨度全焊接免涂装耐候钢公路桥——官厅水库公路特大桥为例(见图1)。该桥采用Q345qENH钢,结合项目要求制定了官厅水库公路桥耐候焊接材料技术条件:要求通过熔敷金属化学成分来计算耐候焊接材料的耐大气腐蚀指数I(I≥6.2),熔敷金属 -40℃冲击吸收能量≥41J,气体保护焊丝、埋弧焊剂熔敷金属扩散氢含量≤5mL/100g(水银法或热导法)等。可以满足耐候桥梁钢在低温环境下免涂装使用要求,提高了钢桥的安全性和耐久性。根据不同焊接方法和自动化程度(气体保护焊、埋弧焊、机器人焊接),优选不同类型的焊接材料组合使用,最大程度地实现智能化、自动化焊接,提高生产效率,满足工厂量产的需要[5,6]。

图1 官厅水库公路特大桥焊接

2.2 多元素最优组合的耐候桥梁钢焊接工艺

因为耐候桥梁钢中添加了Cr、Ni、Cu等耐候性元素,所以碳当量高,焊接性比普通桥梁钢差,容易产生焊接裂纹、气孔、夹渣等缺陷。按照CB/T 4364—2013《斜Y型坡口焊接裂纹试验方法》的规定,通过试验确定不同厚度钢板的焊接预热温度,为了提高焊缝金属流动性,比普通桥梁钢提高预热温度和层间温度20~40℃,使熔池液态停留时间延长,夹杂物及气孔更易于排出,焊缝裂纹敏感性降低,有效地降低了多向散热条件下角焊缝产生裂纹的风险。在焊接过程中严格控制预热温度和道间温度,可以有效地提高焊缝的冶金质量。

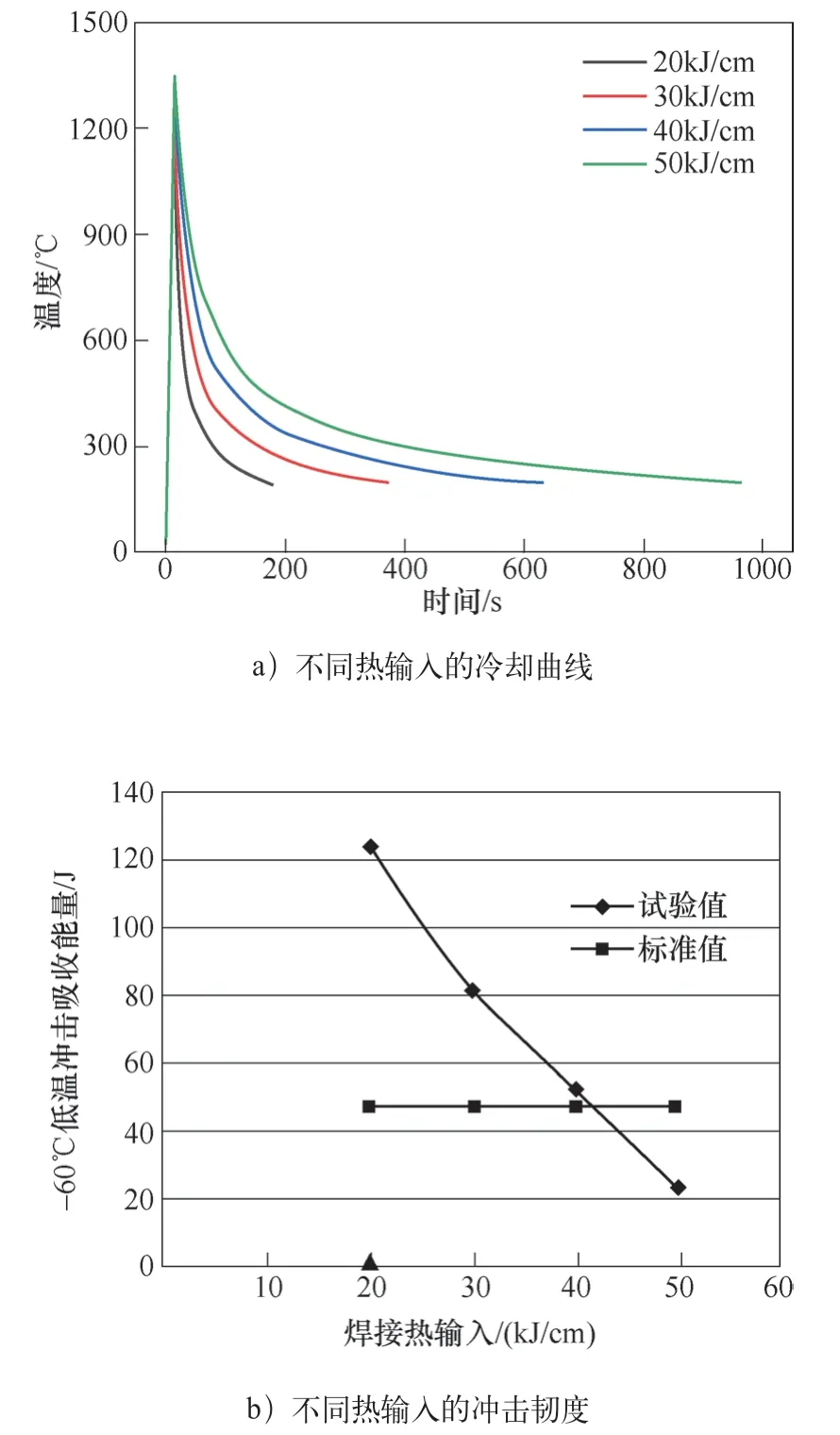

由于耐候桥梁钢对热输入敏感,焊接工艺窗口窄,故焊接热输入过大会导致焊接热影响区局部粗晶粒脆化倾向急剧增加。通过物理模拟技术确定焊接热输入控制范围,保证耐候桥梁钢焊接热影响区的性能。以我国第一座F级耐候桥梁钢桥——中俄黑河大桥为例,先采用Gleeble3500试验机模拟焊接热影响区粗晶区组织,相应的热循环参数包括:焊前不预热,最高加热温度1350℃,焊接热输入分别为20kJ/cm、30kJ/cm、40kJ/cm和50kJ/cm,终止冷却温度100℃(见图2)。然后按照GB/T 229—2007《金属材料夏比摆锤冲击试验方法》规定测试各模拟焊接粗晶热影响区-60℃冲击吸收能量,对应的测试结果分别是124J、82J、52J和23J,表明当焊接热输入超过40kJ/cm时,所述耐候钢焊接热影响区的局部粗晶脆化倾向急剧增加。符合焊接热影响区(熔合线外1mm处)-60℃冲击吸收能量≥47J的焊接热输入控制为≤40kJ/cm[7,8]。结合焊接工艺评定试验结果,确定中俄黑河大桥焊接工艺窗口,气体保护焊热输入为8~25kJ/cm,埋弧焊热输入为15~40kJ/cm,焊接接头拉伸性能、弯曲性能、冲击性能都能满足该桥技术要求。

图2 中俄黑河大桥焊接热模拟试验

根据不同接头形式和板厚,选用合理的坡口形式和焊接方法;严格控制预热及道间温度,有效避免焊接缺陷的产生;不同焊接位置、焊接方法的焊接参数匹配(焊接电流、电弧电压、焊接速度、热输入等),创造了多元素最优组合的耐候桥梁钢焊接工艺。

2.3 耐候钢表面防护及处理工艺

为保证耐候钢桥整体耐候性一致,避免出现局部位置耐腐蚀性能下降,制定了一套完备的耐候钢表面防护工艺,即:严禁耐候焊接材料与普通焊接材料混用,引弧板、引出板及马板应采用与母材同材质钢板;耐候钢表面做记号要用水性笔,应避免构件上沾染油脂、油漆、焊接飞溅等;对被污染的耐候钢及焊缝表面应进行打磨处理;热矫正时严禁过烧(≤700℃);对于个别结构或焊缝余高可能会滞水,要开工艺泄水孔或磨平焊缝余高,使其难以滞水。耐候钢构件焊接制造完成后,进行打砂处理后再进行周期浇水处理,有利于耐候钢及焊缝表面氧化层加速形成且氧化层致密均匀,提高钢桥的耐候性。

3 耐候桥梁钢焊接关键技术的应用

从2010年开始,对耐候桥梁钢焊接关键技术进行了推广和应用,该技术已应用于美国阿拉斯加铁路桥、港珠澳大桥、官厅水库公路桥、舟山大桥、中俄黑河大桥及青岛新机场高速连接线桥等项目。依据本技术制定焊接工艺规程,指导耐候钢焊接生产,取得了良好的应用效果,得到了业主和监理单位的高度认可。目前,耐候桥梁钢焊接关键技术正在加拿大帕洛特大桥上进行应用,这是国内首次制造加拿大标准耐候钢桥,该桥采用345MPa和485MPa级耐候桥梁钢,其中485MPa级耐候桥梁钢在国内是首次采用。

4 结束语

耐候桥梁钢焊接关键技术为我国免涂装耐候钢桥的推广打下了坚实基础,其社会效益和环境效益显著。该技术具有适用的材料范围宽、综合性能好、生产效率高、全寿命期成本低等优点,而且符合“绿色制造”的指导思想,推进免涂装桥梁钢结构建设,落实绿色发展理念,促进我国桥梁建设的转型与提质增效。