PVA纤维对水工混凝土抗冲磨性的影响试验研究

赵 杨, 孙海燕, 王福来, 董新越, 梁荣创

(云南农业大学 水利学院,昆明 650201)

1 研究背景

随着我国水利水电事业的发展和水资源配制的不断优化,冲刷磨损已成为影响建筑结构耐久性的病害之一[1],其中泄水建筑物的流速从20 m/s增加到40 m/s,有的可达到50 m/s,流速的增加使得消力池内产生回旋水流挟带着推移质及类推移质对底板及其他部位混凝土冲刷磨损破坏问题更为突出[2]。

为了解决水工建筑物的抗冲磨技术难题,国内外学者采用在混凝土基体中掺入硬度较大的粗骨料[3]、环氧树脂[4]、纳米CaCO3[5]、硅粉[6]、纤维等材料来增强混凝土的抗冲磨性能。Febrillet等[7]研究了钢纤维对超高性能混凝土(UHPC)抗冲磨性能的影响,研究表明钢纤维体积掺量<1%且直径<10 mm时,对UHPC的抗冲磨性能有显著的提高,但是将大直径(10~16 mm)的钢纤维掺入混凝土后,其抗冲磨性能明显减弱。胡宏峡[8]指出在低水胶比混凝土中掺加聚丙烯纤维可提升早龄期混凝土的抗冲磨性能。苏骏等[9]分别将1%体积掺量的PVA纤维(聚乙烯醇纤维)和3%体积掺量钢纤维掺入低水胶比混凝土中,采用何真等[10]提出的风砂枪法,得出PVA纤维混凝土的抗冲磨强度优于钢纤维混凝土。尽管有关纤维混凝土的抗冲磨性能的研究成果较多,但目前对PVA纤维混凝土的抗冲磨性能还缺乏系统深入的分析研究。

本文将不同掺量的PVA纤维(长度12 mm)掺入混凝土中,基于水下钢球法[11]研究PVA纤维对水工混凝土抗冲磨性能的影响,以期为PVA纤维在水工混凝土中的推广应用提供一定的依据。

2 试验概况

2.1 试验原材料

(1)水泥。拉法基(红河)水泥有限公司昆明分公司生产的P.O 42.5级水泥。

(2)粗骨料。石灰岩碎石,最大粒径为32 mm,表观密度为2 820 kg/m3,堆积体松散与密实时干密度分别为1 560、1 710 kg/m3。

(3)细骨料。人工砂,细度模数为3.2,表观密度为2 620 kg/m3,松散堆积密度为1 700 kg/m3,密实堆积密度为1 920 kg/m3,饱和面干吸水率为1.7%。

(4)减水剂。聚羧酸系高性能减水剂,液体呈现黄褐色且无沉淀。

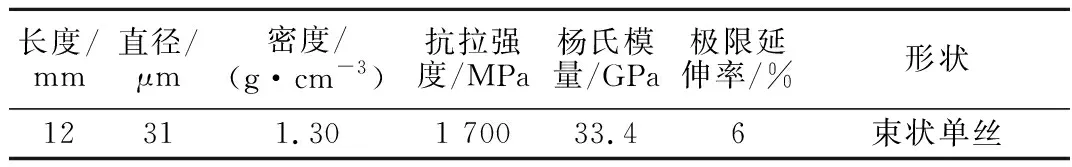

(5)纤维。日本可乐丽公司生产的PVA纤维,性能参数见表1。

表1 PVA纤维的物理力学性能指标Table 1 Physical and mechanical properties of PVA fiber

2.2 试验方案

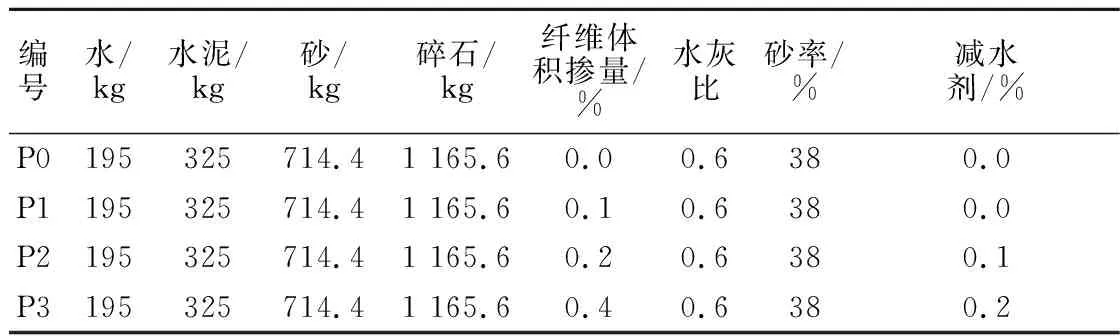

混凝土的设计强度等级为C25,为使得混凝土拌合物成型密实,控制混凝土拌合物的坍落度为55~70 mm。试验将体积掺量为0%、0.1%、0.2%、0.4%的PVA纤维分别掺入混凝土中,由于PVA纤维会降低混凝土的流动性[12-13],故需要在混凝土拌合物中掺入一定量的减水剂,使其坍落度达到设计要求。具体各组混凝土的配合比如表2所示。

表2 混凝土配合比Table 2 Mix proportion of concrete

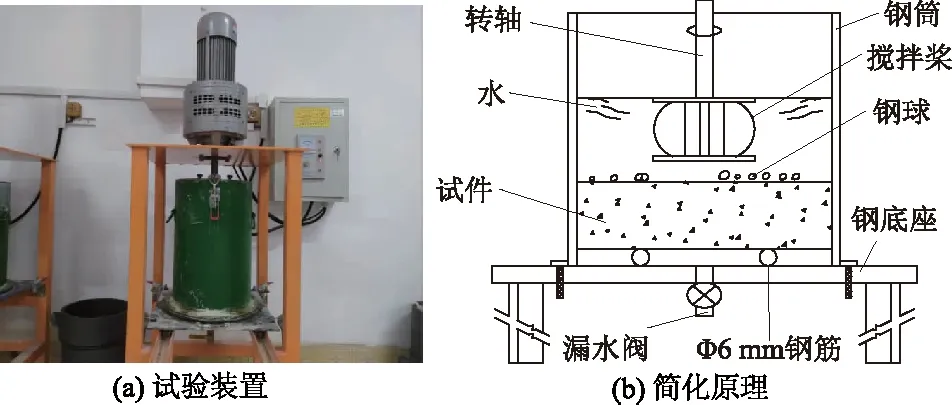

依据《混凝土物理力学性能试验方法标准》(GB/T 50081—2019),同一配比成型三组试件,将其成型于100 mm×100 mm×100 mm试模中,然后带模放置在温度(20±2) ℃、相对湿度>95%的标准养护室,1 d后拆模,编号后放入标准养护箱,养护至设定龄期7、28、60、90 d,在WA-1000B型电液式万能试验机上测试其抗压强度,在NYL-60型60T压力试验机上测试其劈裂抗拉强度。依据《水工混凝土试验规程》(SL 352—2020),制备相应龄期的试件并养护,在HKCM-2混凝土抗冲磨试验机测定仪上测定混凝土的抗冲磨性能(如图1所示),按照式(1)和式(2)分别计算抗冲磨强度和质量磨损率,按照式(3)计算试件的磨损深度。采用HITACHI落地式扫描电子显微镜(型号FlexSEM1000),观测水化60 d混凝土中水化硬化浆体的微观形貌。

图1 抗冲磨试验装置及简化原理Fig.1 Abrasion resistance test device and its simplified schematic diagram

混凝土抗冲磨强度的计算式为

(1)

式中:Ra为抗冲磨强度,即单位面积上被磨损单位质量所需的时间(h/(kg/m2));T为试验累计时间(h);A为试件受冲磨面积(m2);Mt为经t时段冲磨后,试件损失的累计质量(kg)。

混凝土质量磨损率的计算式为

(2)

式中:L为质量磨损率(%);M0为试验前试件质量(kg)。

混凝土磨损深度的计算式为

Δh=h1-h2。

(3)

式中:Δh为磨损深度(mm);h1为试验前试件的实测高度(mm);h2为试验后试件的实测高度(mm)。

3 试验结果分析

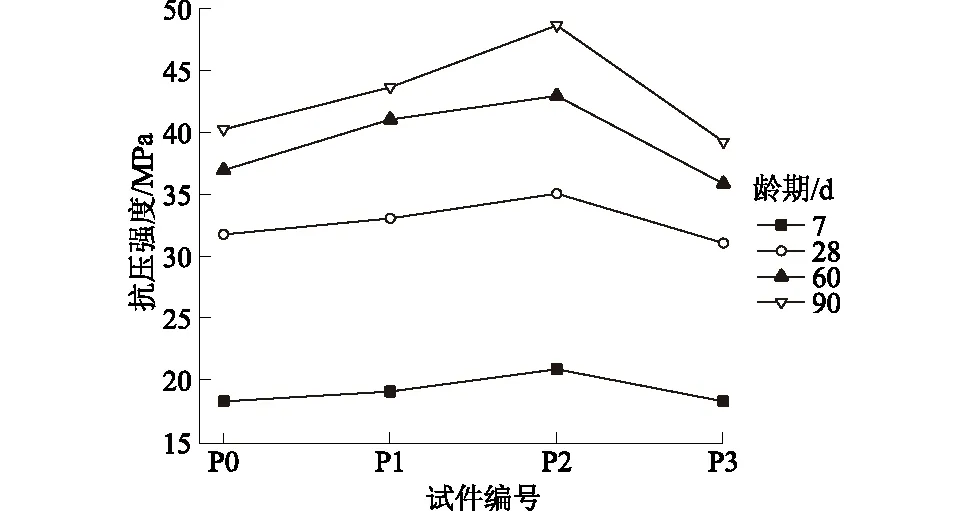

3.1 不同养护龄期下纤维掺量对混凝土抗压强度的影响

从图2可看出,7~28 d养护龄期下各组试件抗压强度增幅均在67.9%~73.8%,各组纤维掺量对抗压强度的影响不大;随后养护至90 d,P2组的抗压强度在28~90 d增幅最大,提升了38.7%,说明长龄期下P2组纤维掺量对混凝土抗压强度有益处。

图2 PVA纤维掺量对混凝土抗压强度的影响Fig.2 Influence of PVA fiber content on the compressive strength of concrete

各组养护龄期下,随着PVA纤维掺量的增加,抗压强度呈现先增大后减小的变化趋势,其拐点均出现在P2组,且90 d养护龄期的整体增长幅度最大,P1组相比于P0组抗压强度提升了8.4%;P2组相比于P0组抗压强度提升了20.8%,抗压强度的最大值为48.7 MPa。由此可见,PVA纤维体积掺量为0.2%时,可以很好地提高混凝土的抗压强度。随后纤维掺量增加至P3组,90 d养护龄期下的抗压强度相比于P0组下降了1%,这是由于纤维的掺入使基体内出现了脆弱的交界面,且掺入纤维越多,产生的脆弱交界面越多,尤其是PVA纤维为亲水性较强的纤维[14]。当过量的纤维在基体中的积极作用小于其脆弱层的削弱影响时,混凝土的抗压性能会因为纤维掺量的增加而降低。

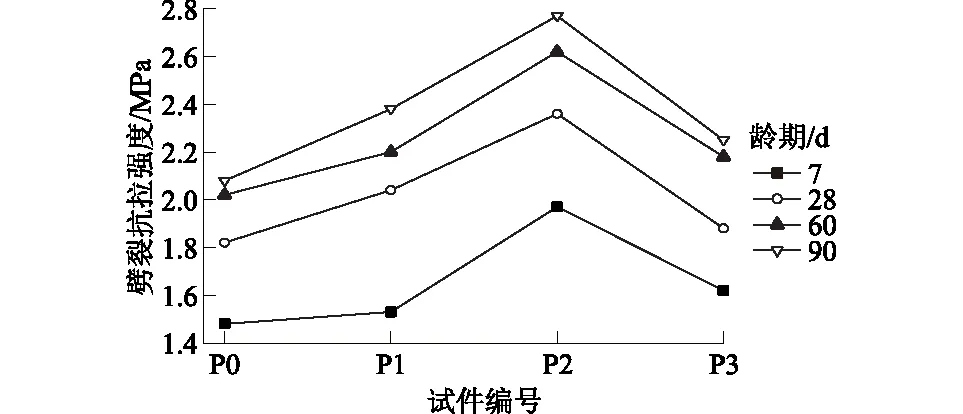

3.2 不同养护龄期下纤维掺量对混凝土劈裂抗拉强度的影响

从图3可看出,每个养护龄期下混凝土的劈裂抗拉强度的变化趋势一致,其中90 d养护龄期下的劈裂抗拉强度增长幅度最大。P1组相比于P0组的劈裂抗拉强度提升了14.4%;P2组相比于P0组的劈裂抗拉强度提升了33.2%。拐点出现在P2组,其最大值为2.8 MPa。随后纤维掺量增至P3组,相比于P0组的劈裂抗拉强度提升了8.2%,说明过量掺入PVA纤维对混凝土试件的劈裂抗拉强度提升不明显。分析原因在于,纤维的过量冗杂不能在骨料与基体之间形成良好的搭接效果,团状分布的纤维被水泥基体部分包裹而形成孔隙,或者与基体无任何接触形成的纤维球团,导致混凝土试件内部结构致密程度下降,对混凝土试件的强度造成不良影响,所以在纤维体积掺量为0.2%时,混凝土劈裂抗拉强度提升最大。

图3 PVA纤维掺量对混凝土劈裂抗拉强度的影响Fig.3 Influence of PVA fiber content on the splitting tensile strength of concrete

3.3 PVA纤维对混凝土抗冲磨性能的影响

图4(a)—图4(d)为受冲磨影响后混凝土的表观形貌;图4(e)—图4(h)为各组混凝土的磨损深度。在每次冲磨试验结束后进行深度测量并称重,通过磨损质量与初始质量计算出抗冲磨强度、质量磨损率。

图4 受冲磨影响后混凝土的表观形貌及磨损深度Fig.4 Apparent morphology and wearing depth of concrete affected by impact grinding

从图4(a)可知,P0组试件表面受冲磨损伤严重。试件表面的砂浆出现剥落、断裂,以致于大孔洞(凹槽)的产生,且试件整体表面凹凸不平,存在大面积的粗骨料(碎石,粒径<32 mm)被嵌入试件表层,由水泥胶砂等胶凝基体紧紧包裹,牢固地支撑起混凝土试件骨架。对比图4(a),从图4(b)—图4(d)可知,P1组试件相比于P0组试件表面受磨损情况减小,说明纤维的少量掺入对混凝土的抗冲磨性能有所提升;同样地,试件表面存在尚未断裂的PVA纤维絮状物,对混凝土各骨料间的连接状态起到了很好的搭接作用。在受到钢球磨损撞击的侵害下,PVA纤维表现出良好的抗冲磨性能。在钢筒底部的糊状产物中并未发现大量团状的纤维组织,说明P2组的纤维的分散性良好,其抗冲磨性能最强。

由此可见,适量的纤维掺量不仅对纤维的分散性有提升,对减小混凝土的冲磨深度也有一定的益处。而P0组试件表面裸露出大面积碎石骨料,其中在钢筒底部能发现许多片状骨料碎屑,说明基准组试件在钢球的冲击下没有纤维承担部分阻力,以及未能搭接各粗细骨料与基体间形成致密网状结构,因此混凝土抗冲磨性能较差。当PVA纤维体积掺量增至P3组,试件表面不平整度小于P0组,但大于P2组,从受损试件表面能找到部分团状纤维,过量的PVA纤维不利于提升混凝土的抗冲磨性能,这与其强度试验结果基本一致。

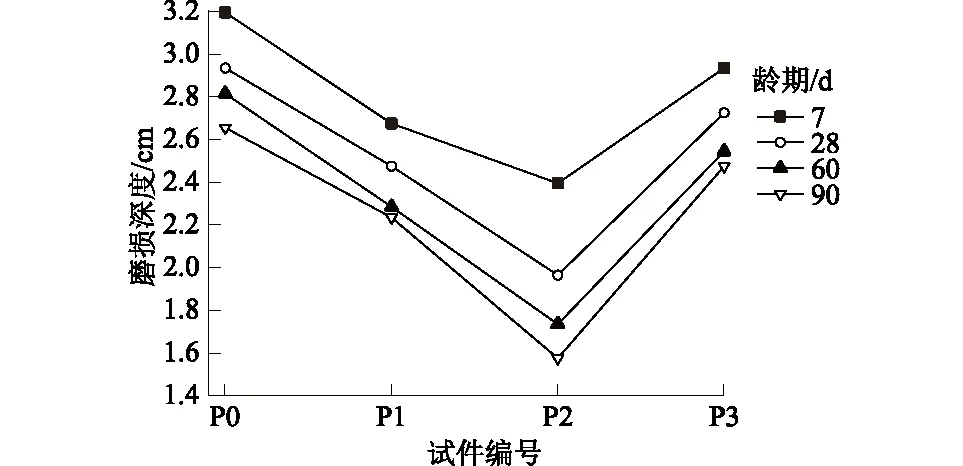

由图4(e)—图4(h)和图5可以看出,磨损深度随着纤维掺量的增加均呈现先减小后增大的变化趋势。在养护龄期60 d时,随着纤维掺量的增加,P1组相比于P0组磨损深度下降18.8%;P2组相比于P0组磨损深度下降38.3%。P2组的磨损深度最小值为1.74 cm。而随着纤维掺量增至P3组,磨损深度P3组相比于P0组减小9.6%。从养护龄期的角度分析,养护龄期延长至90 d相比于7 d的磨损深度,P2组变化最明显,7~90 d的磨损深度下降了34.2%。由此可见,适量PVA纤维的掺入提升了混凝土的抗冲磨性能,且在纤维体积掺量为0.2%时,改善混凝土的抗冲磨性效果最好。

图5 PVA纤维掺量对混凝土磨损深度的影响Fig.5 Influence of PVA fiber content on the wear depth of concrete

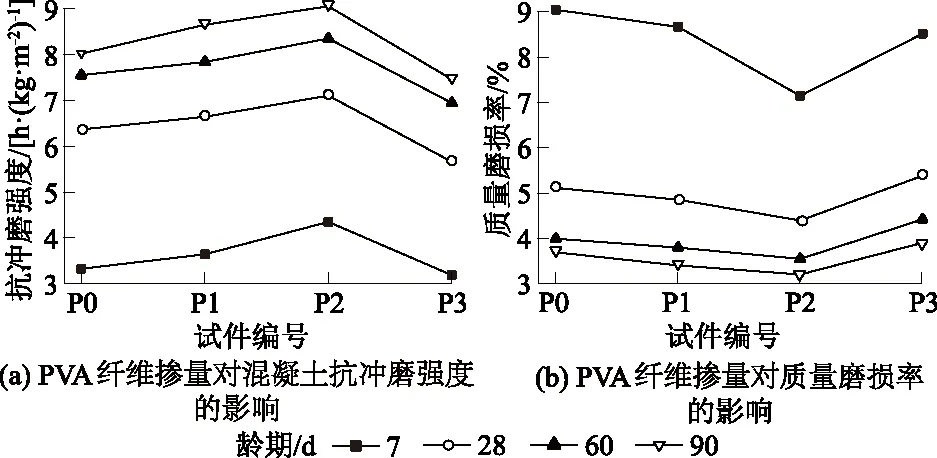

PVA纤维掺量对混凝土抗冲磨强度及质量磨损率的影响如图6所示。

图6 PVA纤维掺量对混凝土抗冲磨强度和质量磨损率 的影响Fig.6 Influence of PVA fiber content on the abrasion resistance strength and mass wear rate of concrete

由图6(a)可以看出,抗冲磨强度随纤维掺量的增加出现先增大后减小的趋势。在7 d龄期下起伏最明显,P1组相比于P0组的抗冲磨强度提升了9.5%;P2组相比于P0组提升了30.9%。拐点出现在P2组,其抗冲磨强度最大值为4.3 h/(kg/m2)。随后纤维掺量增至P3组,P3组相比于P0组的抗冲磨强度下降了4.2%。从养护龄期的角度分析,各组试件在7~28 d的抗冲磨强度增幅在63.5%~91.7%之间,有较大增幅。随着养护龄期的延长,90 d龄期下P2组相比于7 d的抗冲磨强度提升了108.4%,抗冲磨强度最大值为9.1 h/(kg/m2),说明在90 d龄期下P2组纤维掺量对混凝土的抗冲磨强度有显著的提升作用。

由图6(b)可以看出,质量磨损率出现先减小后增大的变化趋势。质量磨损率越小,则认为试件的抗冲磨性能越强。其中7 d龄期下P1组相比于P0组的质量磨损率下降了0.4%;P2组相比于P0组下降了1.9%。拐点出现在P2组,7 d龄期下质量磨损率最小值为7.1%。随着纤维掺量增至P3组,质量磨损率相比于P0组下降了0.5%,说明纤维体积掺量为0.2%时损失劣化程度最小。当混凝土随着龄期的延长,其中P2组质量磨损率在7~60 d的下降幅度为3.6%;60~ 90 d的下降幅度为0.3%,说明7~ 60 d龄期,混凝土的抗冲磨强度提升最明显。分析可知,纤维数量增多且比表面积增大,纤维在混凝土内部均匀分布,能有效改善混凝土内部的应力分布。其中纤维掺量在P2组时,纤维的分散性最好,能够有效地提升混凝土的抗冲磨性能;反之纤维掺量超过P2组时,过量的PVA纤维成团状,未能连接于混凝土内部胶凝基体之间起到桥接作用,导致原生裂缝的产生,也未能阻止其在冲击磨损过程中进一步的扩展[15]。

3.4 微结构分析

由3.3节可知,混凝土力学性能、抗冲磨性能在7~60 d龄期时提升明显,均在长龄期实现较大增幅。为研究PVA纤维在混凝土水化浆体微结构的分布情况和搭接状态,本文在养护龄期60 d时,对P2组混凝土进行了扫描电镜(SEM)试验。图7(a)和图7(b)为PVA纤维混凝土水化60 d时的SEM微观形貌试验(200倍)结果;图7(c)和图7(d)为其在水化60 d时的SEM微观形貌试验(1 000倍)结果。

图7 P2组混凝土水化60 d微观形貌Fig.7 Microscopic morphology of P2 group concrete hydrated for 60 days

由图7可以看出,水化60 d时,纤维混凝土在破坏后形成的试件碎片上存在大量分散的PVA纤维,可以清晰地观察到纤维呈根状分布于混凝土中。在试件受损破坏后,纤维由于承受荷载,达到屈服强度极限后被拉断的状态,纤维表面的胶凝基体已经剥落(图7(a))。部分贯穿于试件内部的纤维未被脱落的碎片拔出,而是紧紧连接在碎片与混凝土试件之间,因此可以观察到大量裸露在外的纤维,以及碎片与混凝土试件受损破坏后形成的孔隙(图7(b)和图7(d))。从图7(c)可以观察到纤维的搭接状态,其形成的网状结构连接混凝土试件中的胶凝基体,在试件破坏后维持贯穿连接试件的作用。由此可见,当PVA纤维体积掺量为0.2%时,纤维在水泥混凝土基体内分散性良好且能形成乱向分布,纤维在混凝土中相互牵制、连接,形成一个阻碍其裂缝扩展、连通的乱向支撑体系[16],可以提升水工混凝土的强度和抗冲磨性能。

4 结 论

(1)掺有PVA纤维混凝土的抗压、劈裂抗拉强度相较于基准组均有所提升,当纤维体积掺量为0.2%时,混凝土在长龄期下的抗压、劈裂抗拉强度提升更明显,其抗压强度同基准组相比提升了20.8%;劈裂抗拉强度提升了33.2%。而纤维体积掺量超过0.2%时,其抗压、劈裂抗拉强度相较于0.2%掺量时有所降低。

(2)纤维体积掺量从0%增至0.2%,纤维混凝土的抗冲磨性能随之提升,而纤维体积掺量从0.2%增至0.4%,过量的纤维不利于提升其抗冲磨强度。当纤维体积掺量为0.2%时,在7~90 d龄期时其抗冲磨性能优于基准组,磨损深度下降了34.2%;抗冲磨强度提升了108.4%;质量磨损率下降了3.9%。用体积掺量为0.2%的PVA纤维配制的混凝土抗冲磨性能最好。

(3)通过SEM分析得知,适宜含量PVA纤维掺入水泥混凝土基体内,在水泥水化后期,纤维能在混凝土胶凝基体间起到有效的贯穿连接作用,可将其应用于溢洪道、泄洪隧洞、消力池等水工建筑物中。