低渗透油藏注水井水力多级脉冲酸化工艺及应用

——以姬塬油田为例

张顶学,孙意,高伟,许译文,古仁超

1.长江大学石油工程学院,湖北 武汉 430100 2.油气钻采工程湖北省重点实验室(长江大学),湖北 武汉 430100 3.中国石油长庆油田分公司第一采气厂,陕西 榆林 750001 4.中国石油新疆油田分公司工程技术研究院,新疆 克拉玛依 834000 5.中国石油长庆油田分公司第三采油厂,宁夏 银川 750000

姬塬油田是长庆的一个主力产区,储层以岩屑砂岩为主,主要为浅变质岩软碎屑,石英含量在30%~50%,平均孔隙度9.6%,平均渗透率0.39mD,是典型低渗透油藏,储层物性差,非均质性强。随着投产年限的增加,高压欠注、堵塞等问题日益严重。酸化是低渗透油藏的一种有效的增产增注措施。土酸、氟硼酸、固体硝酸和多氢酸等多种酸液体系在低渗透油藏中得到了推广应用并取得了一定的效果[1-6]。由于储层物性的差异,姬塬油田应用了胶束酸、自转向酸、土酸、螯合酸、暂堵酸和多氢酸等多种酸液体系,但效果不够理想,主要是因为地层渗透率过低使得酸液很难进入地层,从而使得酸液作用距离有限,有效期较短。

为了增加酸液的作用距离,延长有效期,提高措施效果,脉冲造缝与酸化技术相结合的联作技术被提出并得到应用。张荣等[7]在中原油田首次采用多脉冲造缝与酸化联作技术,其在高能气体压裂基础上利用不同燃速推进剂的组合和分段延时发火燃烧,实现多级脉冲。在多脉冲造缝的同时或之后将酸液通过裂缝注入地层深部,并通过多脉冲造缝与酸化联作的机械作用、脉冲作用、热力作用以及化学作用来增加酸液的作用距离,提高酸化效果,现场施工12井次,增油效果显著。杨乾隆等[8]提出了一种脉冲式注入酸化增注技术,其通过注酸时控制排量交替变化,使酸液在井底产生水力冲击波,冲击波经传播作用在岩石壁面进行交变扰动和振荡剪切使得岩石产生微裂缝,从而增加酸液的作用距离。

借鉴前人的现场施工经验,笔者提出了一种水力多级脉冲酸化工艺:首先,优化适应于姬塬油田的缓速酸酸液体系;再在现有酸化工艺的基础上,用冲压振荡器产生多级脉冲压力对地层进行水力振动,使地层产生不规则的微裂缝;最后,挤入酸液实现水井增注。

1 水力多级脉冲酸化工艺原理

水力多级脉冲酸化是为加强酸化效果而将水力脉冲与酸化相结合的联作技术。该工艺先通过多级水力脉冲使地层产生微裂缝,再挤入酸液,酸液沿着微裂缝进入地层并溶蚀岩石矿物,改善地层的渗透率。酸液也会溶蚀微裂缝岩石表面而形成凸凹不平的沟槽,在上覆岩层作用下,所产生的微裂缝会闭合不严,这样酸液更加容易进入地层,使得地层的渗透率也得到了改善。

水力多级脉冲主要由下入井筒中的冲压振荡器来实现。冲压振荡器由多级冲压爆破片、钢球、冲压室和单流阀组成。施工时,由泵车在井口向油管打压,当井口压力上升到与油管内液柱所产生的压力之和大于冲压爆破片爆破压力时,冲压片爆破,此时井筒内高压液体转化为高速流体进入冲压室,再经单流阀流出冲压室完成对地层的一次水击振动。由于水击振动压力大于地层的破裂压力,因此在水击振动地层的瞬间会产生多条不规则裂缝。再依次投入多级钢球,对地层进行多次水击振动处理,可以使裂缝加深。水击振动地层完成后,注入酸液来完成对地层的酸化。因此,多级脉冲酸化效果的好坏,除了通过水力多级脉冲产生微裂缝外,还需要优选出适应于储层条件的酸液体系。

2 缓速酸体系优化

2.1 主体酸优选

姬塬油田样品X衍射全岩矿物成份分析结果显示,黏土矿物主要以绿泥石为主,其次为伊蒙混层,因此在注水或酸化过程中,易造成微粒运移、水化膨胀,并生成各种敏感性堵塞物。由于储层低孔低渗、堵塞物既有无机物也有有机物、以及水质不配伍性易结垢的特点,酸液必须具备深部穿透性、低腐蚀性和沉淀抑制性。为了提高酸液的深部穿透性,主体酸选择缓速酸体系,在常规土酸的基础上加入有机酸延缓其反应速度,经协同酸化作用使酸液的酸化效果达到最佳。氟硼酸(HBF4)通过水解产生的氢氟酸(HF)可以与地层矿物发生化学反应,其与地层黏土的化学反应能够溶解、胶结黏土颗粒,从而起到稳定黏土层和细小颗粒的位移作用。由于储层中的黏度矿物含有大量的绿泥石,为防止酸化过程中产生酸敏效应,在酸液中加入一定量的羟基乙叉二磷酸(HEDP),HEDP能与Fe3+、Cn2+、Zn2+等形成稳定的络合物,溶解金属表面的氧化物和吸附在黏土表面,防止分散运移对储层造成伤害。同时,为增加酸液的有效作用距离,加入了一定量的乙酸(HAc)。HAc是一种有机弱酸,可以减缓酸液的反应速度和腐蚀速度,从而增大酸液在地层中的穿透深度,实现对地层的深部酸化;同时在水溶液中电离出H+,保持了酸岩反应体系环境较低的pH,对防止砂岩储层酸岩反应生成二次沉淀的伤害具有重要的作用。

酸液的溶蚀性能能够体现酸液体系的优劣,良好的酸液性能既要保证溶蚀过程中有较好的溶蚀速率,又要求其具有不低最终溶蚀率。通过岩心溶蚀实验来优选有机酸的浓度并绘制溶蚀曲线,结果见表1和图1。可以看出,9号酸液体系的溶蚀性能最好,初始有一定的溶蚀性,且在整个溶蚀过程中溶蚀速率保持持续增加,8h溶蚀率33.25%。最终确定主体酸配方:8%HCl+3%HF+2%HBF4+3%HEDP+3%HAc(配方中的百分数为质量分数,下同)。

图1 不同酸液体系岩心溶蚀曲线

表1 酸液溶蚀实验数据

2.2 缓蚀剂优选

缓蚀剂能够有效地抑制酸液对管柱和套管的腐蚀,高效酸化的缓速酸不仅要保证其对地层堵塞物的降解溶蚀程度较高,而且要保证其对设备及井筒的腐蚀率控制在较低的范围内。参照SY/T 5405—2019《酸化用缓蚀剂性能试验方法及评价指标》,分别在主体酸中进行缓蚀剂的优选,结果见表2。可以看出,60℃温度下聚环氧琥珀酸钠的缓蚀效果最好。这是因为聚环氧琥珀酸钠分子中的氧原子具有未共用的电子对,可以以此为中心吸附在金属表面上,形成一层致密的保护膜,从而更好起到缓蚀作用[9-11]。

表2 缓蚀剂优选

参考SY/T 5405—2019《酸化用缓蚀剂性能试验方法及评价指标》来评价聚环氧琥珀酸钠的缓蚀性能,将质量分数1%的聚环氧琥珀酸钠分别加入到3种不同的酸液体系中测定其常压静态腐蚀速率,实验结果如表3所示。3种酸液体系的腐蚀速度均满足SY/T 5405—2019《酸化用缓蚀剂性能试验方法及评价指标》(腐蚀速率≤5g/(m2·h))。因此,现场选用质量分数为1%~1.5%的聚环氧琥珀酸钠作为缓蚀剂。

表3 缓蚀剂的性能评价

2.3 助排剂优选

为提高残酸的返排效率,最有效的方法是向体系中添加助排剂。助排剂可以产生很低的表面张力,增大接触角,并清除地层伤害[12]。配制质量分数均为1%的5种助排剂溶液YF-01、OB-2、FC-30、OAE、EAB,并对其进行表面张力的测定,实验结果见表4。从表4可以看出,在注入水中加入助排剂后体系表面张力会有明显降低,且加入助排剂OB-2后的降低程度最大。OB-2是由烯醇类单体和乙二醇单体聚合而成的聚合体,其在浊点以上具有很好的吸附特性,一定浓度下能大幅度降低酸液的表面张力[13,14]。因此,选择OB-2作为助排剂。

表4 助排剂表面张力测定

采用TX-500C型界面张力仪测定不同质量分数OB-2溶液的界面张力,结果如图2所示。随着OB-2质量分数的增加界面张力逐渐减小,当质量分数大于0.5%后,界面张力明显降低,其值为0.0857mN/m,有利于残酸返排,因此推荐使用OB-2的质量分数为0.5%。

图2 不同质量分数OB-2的界面张力

3 缓速酸液性能评价

基于储层物性分析及室内实验优选复配了一种缓速酸液体系,配方如下:8%HCl+3%HF+2%HBF4+3%HEDP+ 3%乙酸+1.5%聚环氧琥珀酸钠(缓蚀剂))+0.5%OB-2(助排剂)。

3.1 配伍性

将配制好的酸化液在常温下放置12h和在60℃恒温中放置12h,酸液都均匀清澈,无沉淀物和悬浮物出现,也无明显的分层现象,说明该酸液配伍性良好。

3.2 沉淀抑制性

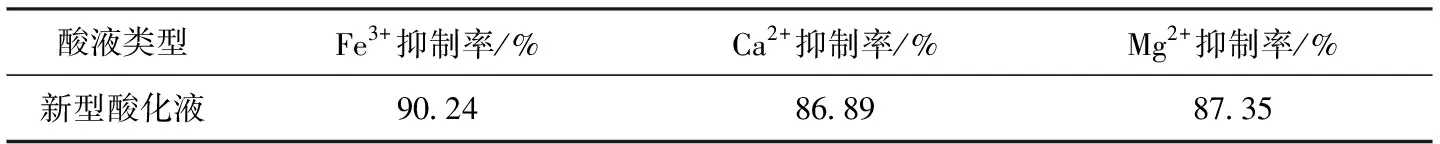

对新型酸液体系进行沉淀抑制性评价实验,结果见表5。从表5可以看出,新型酸液体系对Fe3+、Ca2+、Mg2+抑制率超过85%,具有较好的抑制性,能够满足现场需要。

表5 新型酸化液抑制性

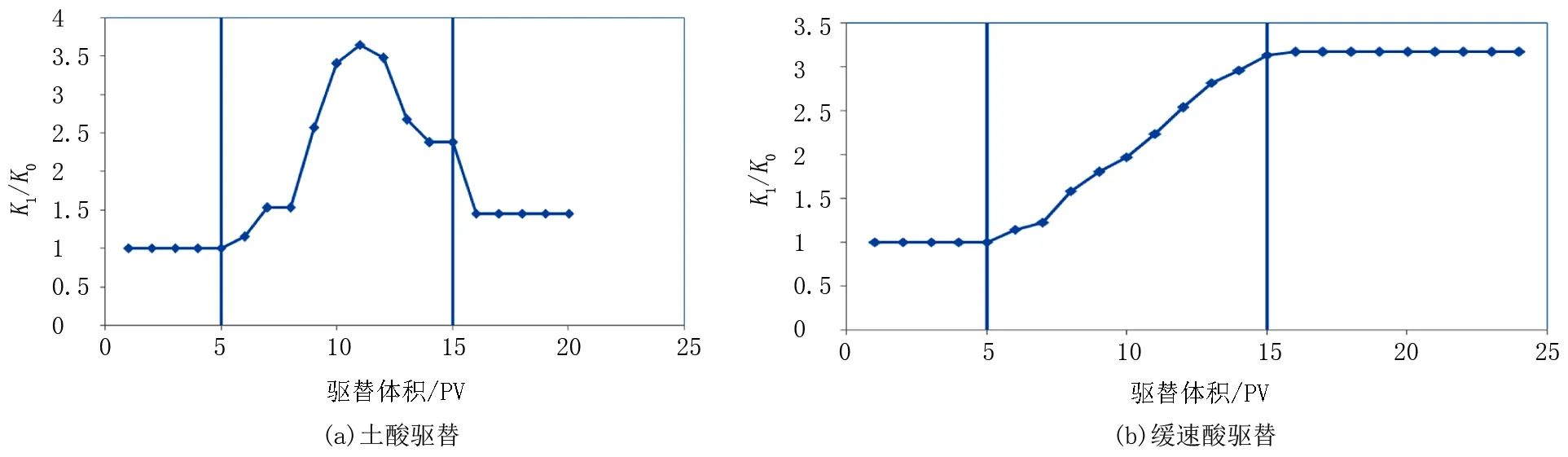

3.3 增注性能评价

为了评价缓速酸液的增注性能及与地层的适应性,采用姬塬油田的岩心做酸化流动模拟实验,并与土酸进行对比。实验先将现场岩心洗盐、洗油、烘干、抽真空,饱和模拟地层水并测量孔隙体积后装入岩心夹持器,随后依次用5PV的模拟地层水、10PV的酸液和模拟地层水驱替,并测量岩心的渗透率K1。用K1与原始渗透率K0的比值(K1/K0)表示渗透率的改善率。实验得到岩心渗透率的改善曲线如图3所示,从图3可以看出,注入土酸初期岩心的渗透率得到快速改善,但是随着酸液的注入渗透率改善率呈现出下降;而注入缓速酸的岩心渗透率改善率呈现出持续上升,但是在初期上升的幅度明显小于土酸。分析原因,是因为土酸中H+电离速度大,电离出来的H+快速与岩土矿物发生反应而使得酸液变为残酸,随着注入残酸不能改善岩心的渗透率,从而使得岩心渗透率改善率下降;缓速酸中H+电离速度较小,随着酸液注入能不断地电离出H+,从而使得岩心渗透率能持续改善。这也表明缓速酸能够达到深部酸化的效果。

图3 岩心驱替实验结果

4 现场应用

在室内试验的基础上,2020年在姬塬油田X井进行了现场试验。该井于2016年7月14日投注,初期油压19.0MPa,套压18.4MPa,配注15m3,实注16m3;2017年9月开始欠注,油压22.0MPa,套压21.8MPa,配注23m3,实注5m3;2018年9月措施增注,措施后油压21.2MPa,配注23m3,实注23m3;2019年1月欠注,2019年8月29日组织洗井挤注,但效果不明显,油压22.3MPa,套压22.2MPa,配注25m3,日注水量4m3,至2020年3月3日累计注水量19531m3。该井油层段为2347.1~2364.8m,厚度17.7m,射孔段10.0m。设计用酸量65m3,酸液配方为8%HCl+3%HF+2%HBF4+3%HEDP+ 3%乙酸+1.5%聚环氧琥珀酸钠+0.5%OB-2,于2020年3月4日实施三级脉冲酸化措施。施工时先进行三级水力脉冲造缝,3次爆破压力值依次为60、55、58MPa,再以排量150L/min注入酸液,然后正挤20m3活性水后关井反应4h,最后用活性水循环洗井后开注。该井措施前后的生产动态曲线如图4所示。可以看出,措施后该井的油压明显下降,由措施前的22.3MPa下降到18.9MPa,经过6个月后油压仅上升至19.1MPa。该井措施后调整配注方案,实施周期注水,上半月配注20m3/d,下半月配注30m3/d,均能满足配注要求。截至2020年9月30日,已累计增注4804m3,降压增注效果明显。

图4 生产动态曲线

5 结论

1)针对姬塬油田欠注严重、酸化效果差等问题,提出缓速酸多级脉冲酸化技术,并通过室内实验优选得出一种新型缓速酸酸液体系,配方为8%HCl+3%HF+2%HBF4+3%HEDP+3%乙酸+1.5%聚环氧琥珀酸钠(缓蚀剂)+0.5%OB-2(助排剂)。

2)新型酸的沉淀抑制性优越,Fe3+的抑制性90.24%,Ca2+的抑制性86.89%,Mg2+的抑制性87.35%;岩心驱替实验表明,新型酸化液能够有效改善地层渗透率。

3)2020年在姬塬油田X井进行了现场施工试验,措施后油压由22.3MPa下降到18.9MPa,经过6个月后油压仅上升至19.1MPa,截至2020年9月30日,该井累计增注4804m3,降压增注效果明显。