高保真度3D指纹对象的制作方法与评估

朱 敏,袁学青

(安徽警官职业学院 信息管理系, 安徽 合肥 230031)

0 引 言

指纹具有唯一性、持久性、普遍性和可采集性,自20世纪初以来一直用于识别个体.随着指纹识别系统[1]的飞速发展,其应用领域涵盖了移动设备安全、医疗保健接入、金融系统和政府机构等[2-3].指纹逐渐成为访问机密数据、接入网络和进入建筑物的关键,因此对指纹识别的准确度进行量化是至关重要的工作,需要对指纹识别系统的各个组件执行受控的、可重复的评估.

通常,指纹识别器和指纹传感器是有区别的.指纹识别器指的是捕捉物理指纹并将其转换为数字图像的整个装置和过程.指纹传感器是识别器的子组件,通过各种手段(电容式、接触光学等)将物理指纹转换为电信号.只有使用与人类手指具有相似特性的3D指纹对象[4](体模),才能对指纹识别器进行正确的操作评估.

为了开发3D人造指纹,Veselina等[5]开发了一种具有2D标定型样的3D圆柱形金属模板,用于非接触式指纹识别器.由于这些模板是刚性的,且与人类手指的力学、光学和电容性质相似性不强,因此不适用于接触式指纹识别器.针对2D平面指纹图像防伪性不高的问题,杨瑞达等[6]设计了一种由1个摄像单元和2个平面镜构成的单目多视角立体机器视觉装置,通过该视觉装置从3个不同视角来获取手指的指纹图像,然后对不同视角的指纹图像进行三维融合拼接,得到一幅便于识别的3D指纹图像.Arora等[7-8]利用高分辨率的3D打印机,制作了高保真3D指纹模板,其采用了与人类手指相似的3D几何,使用与人体皮肤具有相似力学特性的材料制成,指纹对象上映射了真实指纹图像.由于3D打印机材料的限制,使其不具备与人类皮肤相同的导电率和光谱反射率,需要针对不同类型的指纹识别器制作不同类型的对象[9],从而不具备互操作性.

相关研究[10-11]表明,在使用不同的指纹识别器进行登记录入和识别验证时,会造成识别准确度的较大损失,且不同识别器模印间的变化(手指压力和方向、手指干湿情况等)也会产生一些误差.为了对指纹识别器的互操作性进行鲁棒的标准化评估,本文通过铸模和制造程序,提出了可互操作的3D指纹对象制作方法.该3D指纹(通用指纹)与指纹表面有相似的3D几何,与人类皮肤有相似的力学性质,但与以往的指纹对象不同,所提3D指纹对象在单个模板中整合了人类皮肤的力学、光学和电学特性,使其能够通过当前主流指纹传感技术(电容、接触光学、非接触光学)成像,支持采集标准化的互操作性数据.

1 材料与铸造

1.1 材料特性与选择

在选择材料时,需要考虑人类手指固有的光学、电学和力学特性.

(1)光学性质.光学识别器基于人类手指表面的光线反射和折射以检测指纹.因此,指纹对象的光学特性必须与人类皮肤相同,从而使得光学识别器能够准确完成感测.

(2)电学特性.在颜色属性之外,指纹对象还必须具有导电性,以充当导电板,并在电容识别器的半导体芯片内产生脊线和谷线之间的电容差.

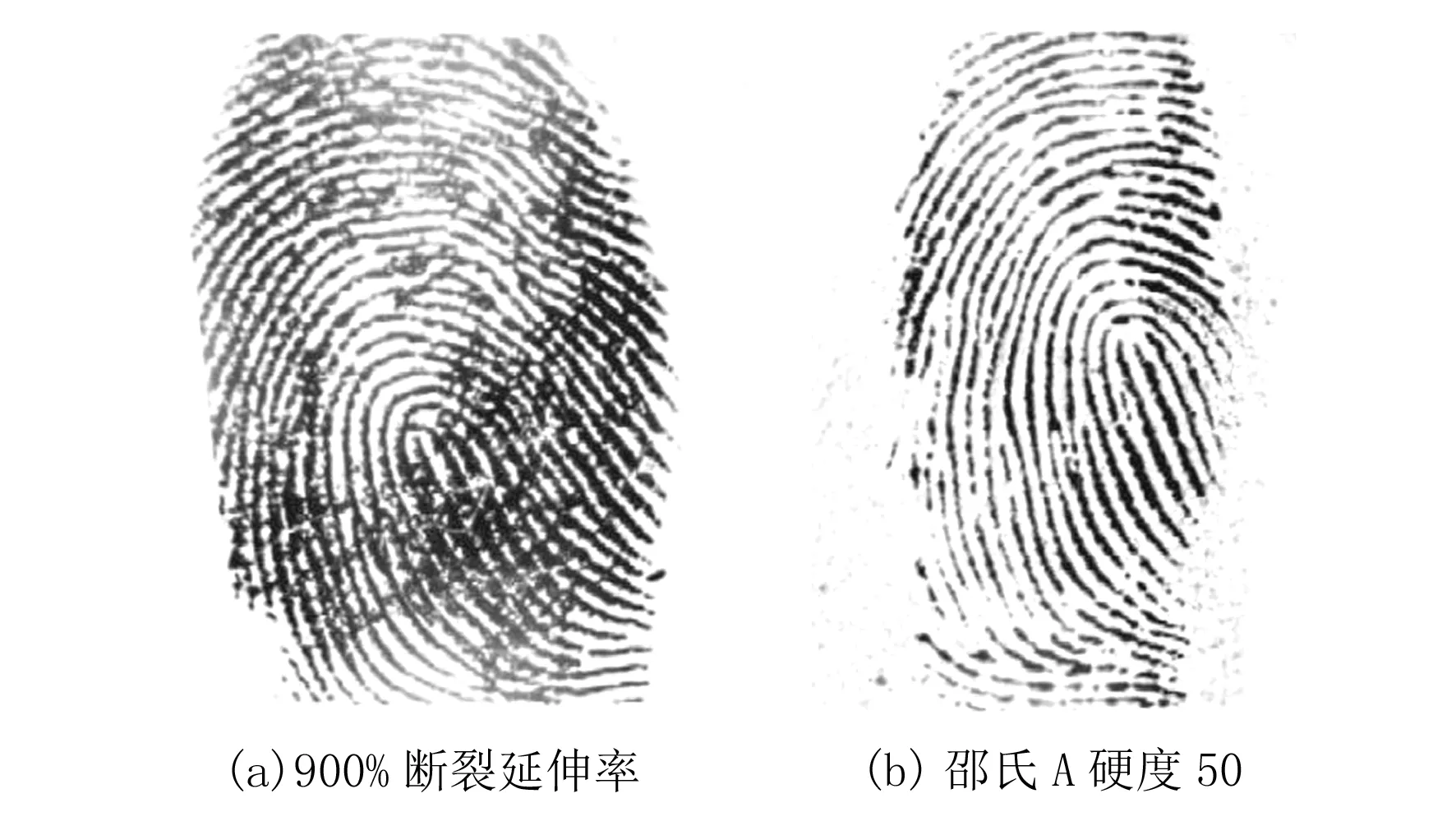

(3)力学特性.目标材料的力学性质必须在人类表皮固有范围内,以确保高质量指纹对象图像采集,缺少力学特性的指纹样,例如图1所示.与人类表皮有不同弹性的材料可能会产生各种负面影响,若弹性过大,随着指纹对象按压到识别器上,按压力会造成指纹脊线收缩,导致指纹的细节点丢失(如图1a);若弹性过小或硬度过大,则指纹对象无法在识别器压盘上变平,仅能得到指纹表面的部分图像(如图1b).

图1 缺少适当力学特性的指纹样例

为满足通用指纹对象所需的光学、电容和力学标准,本文混合了一些现有商用材料,以形成包含所需材料特性的单一混合物.

混合材料主要由导电有机硅(SS-27S)组成[12],即渗透阈值下导电颗粒(镀银铝粉)与基础聚合物(聚二甲基硅氧烷)的混合物.聚合物在渗透阈值下具有良好的导电性,但会造成材料的力学特性变化,即硅胶会变硬,弹性变小,且具有触变性.为了使SS-27S具有与人类手指相似的硬度,同时减少材料的触变性,在混合物中加入了硅树脂稀释剂,使得导电材料具备与人类皮肤相似的力学特性.此外,稀释剂使未固化材料的粘度降低,从而增加了铸造便利性.混合物需具备有人类皮肤相似的光学特性,为此,将肉色颜料混入SS-27S和稀释剂混合物.

1.2 模具制作

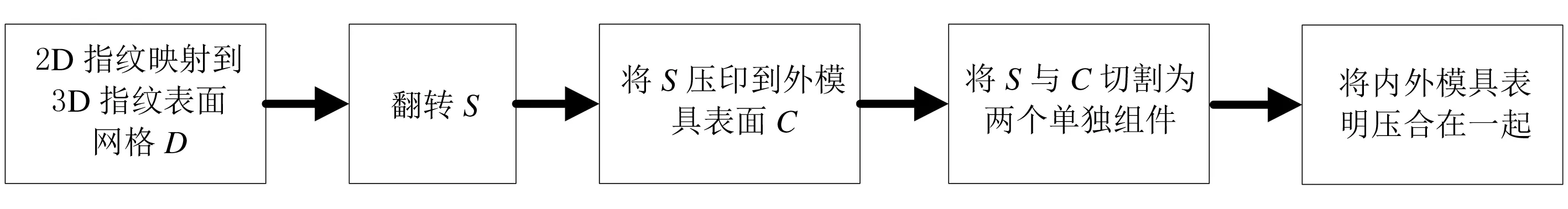

3D指纹模具的制作流程如图2所示.首先,设计指纹阴模,然后执行3D打印和化学清洗.

图2 提出的3D指纹模具制作流程

(1)内模具表面.利用文献[7]报道的技术,将2D指纹图像映射到平滑的3D手指表面网格S上,并保留2D图像固有拓扑.设S为三角面网格F=(f1,f2,f3,…,fn),fi表示网格F的元素,最大数量为n.三维顶点V=(v1,v2,v3,…,vc).vi表示顶点集合V的元素,最大数量为c.将F中的每个面定义为来自V的3个顶点的有序列表,例如f1=(vi,vj,vk),其中,vi,vj,vk表示不同的顶点.此外,F中的每个面都包含一个法向量,通过定义面的3个顶点顺序,对该向量进行了隐式编码.具体来说,通过取相对于三角面的3个顶点顺序而形成的向量叉积,来确定法向量的方向.

由于电子建模的最终目的是生成阴模,因此,必须通过翻转S所有的面,并对映射表面S进行倒置.对于每个面,通过颠倒其3个顶点的顺序来实现该翻转(由此也改变了其法向量的隐式编码方向).

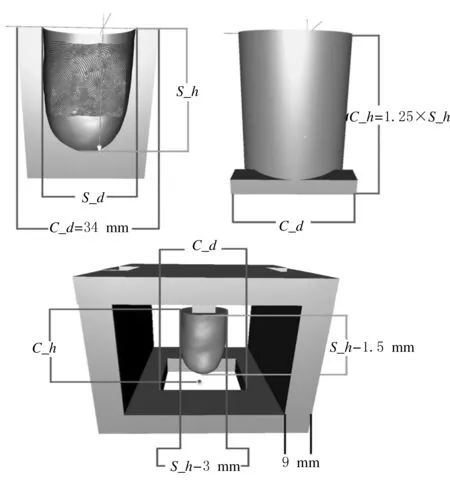

(2)外模具表面.对所有的n(f1,f2,f3,…,fn)面进行迭代翻转后,将指纹表面S痕迹到开口圆柱面C的内部,表面C作为最终模具M的外部.根据经验确定C的尺寸,以提供模具所需的强度和耐久性.通过实验发现,C的高度设为C_h= 1.25 ×S_h时能够满足铸造对象的结构支撑且最小化成本(此处S_h表示指纹表面S的高度).模具的直径(C_d)被固定为34 mm.本文选择34 mm作为直径值,是因为大约95%的成年人手指(拇指)的最大宽度在26 mm到27 mm之间.因此,本文模具的最小厚度(tmin)计算为tmin= 1/2 × (34-27)mm = 3.5 mm.实验表明,tmin≥3.5 mm的模具厚度可满足本文铸造工艺所需的耐久度(如图3所示).

图3 模具制作示意图

(3)分割模具.在完成模具的内外表面后,沿着x-o-y平面将C和S进行分割,切片、裁剪和处理后的部件如图4所示,分割为Ca、Sa、Cb和Sb.将模具分割为两个半圆柱形部件,便于提取最终的指纹铸件T.通过加入新的面和顶点对Ca、Sa、Cb和Sb做进一步后处理,使得所有4个面均平铺在x-y平面上.

图4 平面分割

(4)压合和打印.最后通过在相应面的周围添加三角形面, 将个体的面Cb、Sb、Ca和Sa压合为两个三维半圆柱的对分模具.完成压合后,制作出高保真指纹模具M.为尽量减少连续铸造期间指纹对象的可变性,在C的底部附加了两个“锁”部件.这些锁件长度为34 mm(C_d),用于防止C在支架框架F内的旋转.

此时,使用高分辨率3D打印机实现M,该打印机能够打印薄至16 μm的薄片[13],打印机必须具备这样的高分辨率才能捕捉到映射指纹的细节点.相关研究表明[7],以30 μm的精度打印模具,在捕捉映射指纹细节的同时,将M的打印时间从8 h降至4 h.在打印结束后,将模具在NaOH中浸泡约4 h,以不损坏指纹脊线的方式将支撑材料从打印模具中溶解去除.完成化学清洗后,即可使用高保真指纹模具来制作指纹对象,结果如图5所示.其中,图5(a)是高保真3D打印指纹模具M;图5(b)是放大20倍的M上的指纹雕纹.如图5(b)的放大视图所示,模具M中清晰显现了所有摩擦嵴型样;图5(c)是3D可穿戴通用指纹对象的正面视图的后视图;图5(d)是20倍放大下的通用指纹对象脊线.

图5 制作的指纹对象

2 指纹对象保真度的验证

为了建立通用指纹对象并作为标准评估物件,必须保证制作过程具有高保真度.

若指纹对象的3D脊线保留了原始2D图像的固有拓扑,则该3D通用指纹对象具有高保真度.本文假设可通过在制作过程中的每个步骤对误差进行量化(即2D对象拓扑与2D映射型样拓扑之间的偏差),来客观确定通用指纹对象的保真度.

(1)指纹模具电子建模中的误差.用于将2D指纹图像映射到3D手指表面的投影算法会造成原始2D指纹图像的点到对距离减少5.8%.由于指纹模具的电子化制作使用了与文献[7]相同的2D到3D投影算法,因此本文的通用指纹对象制作过程中也会出现相同的误差.

(2)3D打印中的误差.在使用高分辨率3D打印机制作物理3D对象时,会造成原始2D指纹图像的点到点距离减少11.42%.

(3)铸造误差.下文对通用指纹对象后浇铸中的保真度进行验证.首先,使用3个不同模具来制作通用指纹对象铸件;然后,每个模具使用不同的2D标定型样(垂直、水平和环形正弦光栅)进行映射.当投影比例为16.79 像素/毫米(500 ppi),电子建模和3D打印的点到点距离缩小为17.22%时,校准模式上的10像素脊线距离对应于浇铸出的校准对象上0.508 mm的实际脊线距离.3个铸造对象在两种放大倍数下的平均点到点脊线距离如表1所列.使用Keyence光学显微镜测量,放大倍数为50倍和100倍.预期点到点脊线距离为0.508 mm(括号内为标准偏差).与0.508 mm的真实距离相比,光学显微镜展示的实证平均点到点脊线距离为0.499 mm,这意味着在铸造过程中通用指纹对象上的点到点距离减少了1.8%.该误差可通过调整2D/3D映射过程中的投影比例来补偿.

表1 通用指纹对象上观察到的平均点到点脊线距离

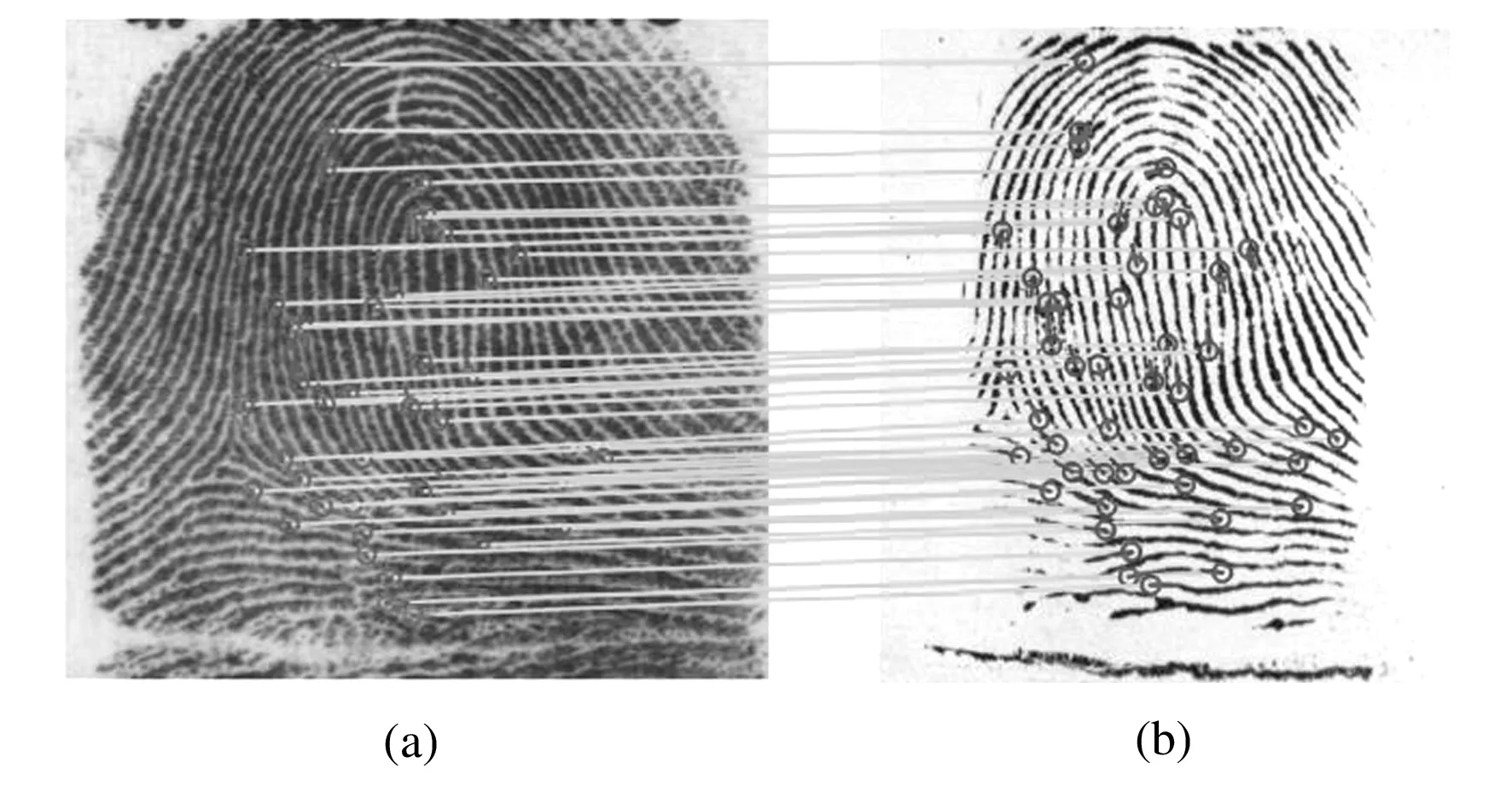

源指纹图像与相应的通用指纹对象的比较情况如图6所示,其中图6(a)是NIST SD4 S0083指纹图像,图6(b)是通用指纹图像.使用500 ppi的光学指纹识别器成像,使用Verifinger 6.3 SDK(阈值33,FAR=0.01%)计算出的相似性分数为608.

图6 源指纹图像与相应的通用指纹对象的比较情况

通过实验可以得出如下结论:

(1)使用通用指纹对象捕捉到的图像,与原始指纹图像之间的相应的细节点(图6)表明,制作出的通用指纹对象保留了NIST指纹图像的显著2D特征;

(2)通用指纹对象优于以往的3D光学对象,3D对象图像与真实图像之间具有较高的相似度得分.

3D通用指纹对象,以及通过接触式光学识别器、无接触光学识别器和电容识别器采集到的图像中,均保留了2D真实指纹特征.以上结果说明本文的通用指纹对象在多种不同的指纹识别器技术上具有高度互操作性.

3 评估分析

前文已证明,提出的指纹对象制作程序具有保真性,下文将在3种主流指纹识别器上,使用通用指纹对象作为操作评估对象,来进行多个实验.首先,使用以受控标定型样(水平光栅、垂直光栅和环形光栅)映射的3个不同的通用指纹对象,对3种指纹识别器(COR_A,CLOR和CPR_A)进行单独评估.其后,使用从铸件中指纹对象获取的痕迹对3种指纹识别器进行单独评估.最后,通过比较从一种指纹识别器(接触光学、非接触光学和电容式)获得的图像与从另一种类型的识别器获得的图像,来执行指纹识别器的互操作性分析.

3.1 利用标定型样进行识别器评估

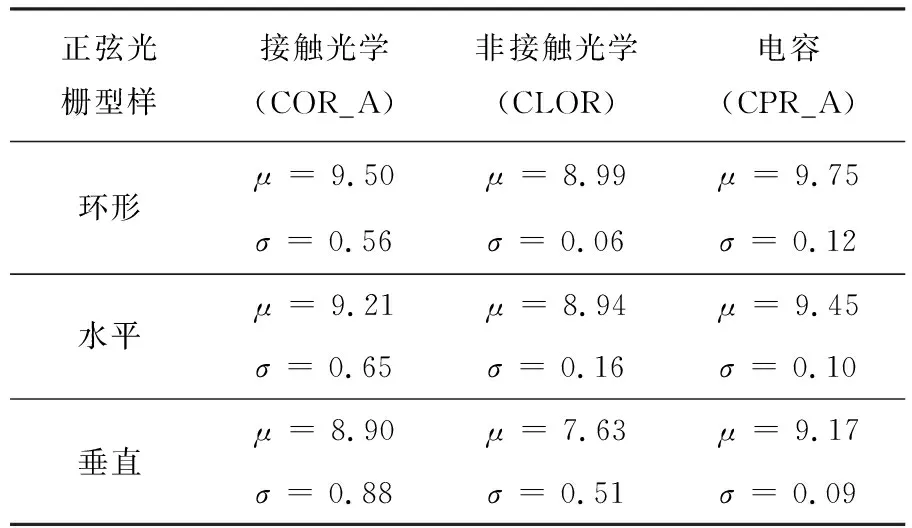

为评价指纹识别器的定向成像能力,本文使用已受控标定型样映射的3个不同指纹对象,在3种不同类型的指纹识别器上采集10个痕迹,痕迹样例如图7所示.然后,计算出痕迹的平均脊线到脊线间距[14].与一般指纹对象(仅可在一种类型的指纹识别器上执行定向评估)不同,本文的通用指纹对象可在接触光学、非接触光学和电容指纹识别器上执行定向评估.在3种主流指纹识别器上,3个不同通用指纹对象的平均脊线到脊线间距如表2所列.

图7 通用指纹对象在3种类型的指纹识别器上的指纹痕迹样例

表2 中心到中心脊线间距的均值(μ)和标准偏差(σ)(3个通用指纹)

将3种标定型样映射到通用指纹对象,峰到峰频率为10像素.如前文所述,在制作过程中通用指纹对象会产生约2%的点到点距离损失,因此脊线到脊线距离预计为9.8像素.根据表2列举的真实值和实验结果,对实验中使用的3种类型的指纹识别器进行评估,实验发现:

(1)与水平光栅和垂直光栅相比,以环形光栅映射的对象的痕迹具有较大的脊线到脊线间距;

(2)与文献[7]以及一般指纹对象不同,本文指纹对象痕迹的脊线到脊线间距均小于预期值,这是因为本文通用指纹对象更接近人体皮肤,弹性较小;

(3)与接触式指纹识别器相比,非接触指纹识别器上的脊线到脊线距离较小.这是因为在非接触识别器上,图像采集过程中没有发生畸变(未对识别器采集版施加任何压力).

3.2 利用指纹型样进行识别器评估

通过3种驻留指纹识别器上捕捉的脊线到脊线距离进行分析,以接近人类手指的指纹对象对识别器进行评估.同样,利用6个通用指纹对象从所有3种指纹识别器上捕捉10个痕迹(痕迹样例如图7所示),计算出痕迹的平均脊线间距(见表3).此外,从SD4的原始指纹图像上计算出平均脊线间距,作为真实值.通过比较表3的结果与真实值,对3种指纹识别器进行评估,实验发现:

(1)与接触式识别器相比,非接触光学指纹识别器所捕捉到的图像有着较小的脊线到脊线距离;

(2)在几乎所有的指纹对象痕迹中,与接触光学识别器相比,电容指纹识别器捕捉到的脊线到脊线距离更接近真实值.

表3 中心到中心脊线间距的均值(μ)和标准偏差(σ)(6个通用指纹)

3.3 识别器互操作性评估

在3个不同的指纹识别器上捕捉铸件中每个对象的10个痕迹.将一个识别器的图像作为登记图像,另一个识别器的图像则作为探测图像,使用Innovatrics匹配器[15]生成真实和冒名得分.

真实得分和冒名得分的均值如表4所列.其中,真实得分均值用μG表示,冒名得分均值用μI表示.

表4 真实和冒名得分统计

真实接受率接近于100%,错误接受率接近0.可以看出,当使用不同的指纹识别器来采集登记图像和探测图像时,真实得分会减少,冒名得分则会增加,特别是当两种识别器采用不同的传感技术时更是如此.过去的研究使用真实手指进行数据采集,本文研究则使用了拟人的3D可穿戴指纹对象,并得到了与以往研究相近的实验结果,这表明提出的通用指纹对象的互操作性较好.

4 结论

本文设计了一种成型铸造系统,能够从铸造材料中制造可穿戴的3D指纹对象.通过选择与人类皮肤具有相似的力学、光学和电学特性的铸造材料,制作出的通用指纹对象能够在3种主流指纹识别器(接触光学、非接触光学和电容式)上成像.实验证明制作出的通用指纹对象具有高保真度.使用通用指纹对象作为多种类型的指纹识别器的评估对象,结果表明,通用指纹对象能够有效评估个体指纹识别器,以及对指纹识别器进行互操作性分析.在未来,将研究利用采集到的数据进行指纹识别器校准,以及安全漏洞的评估.