选择性激光相变40Cr钢摩擦磨损性能研究

苏才津,孙耀宁,李 昕,李甜甜,李治恒

(新疆大学 机械工程学院, 乌鲁木齐 830047)

引 言

机械零件失效形式主要包括:磨损、断裂和腐蚀等,其中磨损失效占3/5~4/5[1],由于40Cr钢具有良好的强度、刚度及塑韧性,所以工业上应用广泛;但是,磨损是40Cr钢机械零件服役期间最终失效的主要原因[2];磨损件进行熔铸的制造周期长、成本高、能耗大,所以表面修复和改性工作显得尤为重要。近年来,表面织构在摩擦学领域应用广泛,表面织构作为提升表面性能的一种方法,牵动着学者们的每一根神经,研究人员对沙漠中蛇类、蜥蜴、骆驼脚掌等动物角质层形态进行追踪,发现点状、条状和网状表面结构具有良好的耐磨性能[3-4]。吉林大学ZHANG[5]模仿栉孔扇贝瓣等动物表面形状,将其应用于深松铲刃,实际应用表明:织构表面样本磨损量得到显著减小。国内学者[6-10]在钢轨(U71Mn)表面制备了点状、长条状、田字形离散淬火表面,结果表明:点状、软硬比例耦合表面能够显著提高钢轨抗疲劳(表面压应力)、并指出50%硬质相表面耐磨性能最佳。参考文献[11]中综述了表面织构研究进展。YUAN等人[12]在Ti6Al4V表面分别制备圆形凹坑占比为5%、7%和11%的功能性表面,磨损试验表明微凹坑占比在5%时,合金摩擦损失重量最小。贝壳是一种典型的耐磨生物, STAROSTIN等人[13]在40Cr表面模仿贝壳表面结构制备不同比例长条状仿生半固态单元,仿生半固态单元提高了表面耐磨性,并指出50%硬质相表面耐磨性能最好。参考文献[14]中系统而详尽地阐述织构理论与摩擦学之间的机理。由于激光相变硬化工艺具备如快热(105℃/s~106℃/s)快冷(105℃/s)、变形小、高加工精度和灵活性[2,15],且被加工表面不需二次机加工便可使用等优点,被认为是钢中最有效的强化方法之一[16]。美国通用汽车公司于20世纪80年代建成17条表面激光相变硬化处理生产线,经过处理零部件耐磨性较原工艺提高近10倍[17]。

目前关于40Cr钢离散激光相变硬化摩擦磨损性能研究少,以往的研究主要集中在工艺参数、组织与物相分析,关于摩擦磨损性能研究很少;本文中借鉴织构理论采用激光相变硬化工艺在40Cr钢表面制备规律分布的硬质相,结合物相、组织、摩擦系数、磨损后表面形貌研究硬质相占比50%[13]表面摩擦磨损性能,将硬度为720HV0.1的马氏体硬化阵列均匀分布在韧性铁素体40Cr基体中。

1 实 验

1.1 实验材料

实验材料为退火态40Cr钢,使用平板材料的长宽高分别为:100mm×50mm×8mm,主要元素成分如表1所示。为了减少材料表面污染物对实验精度的影响,实验前用粗砂纸打磨40Cr表面,去除表面氧化层及油污,并放入无水乙醇中在超声波清洗仪中清洗。

Table 1 Chemical composition of 40Cr steel (mass fraction)

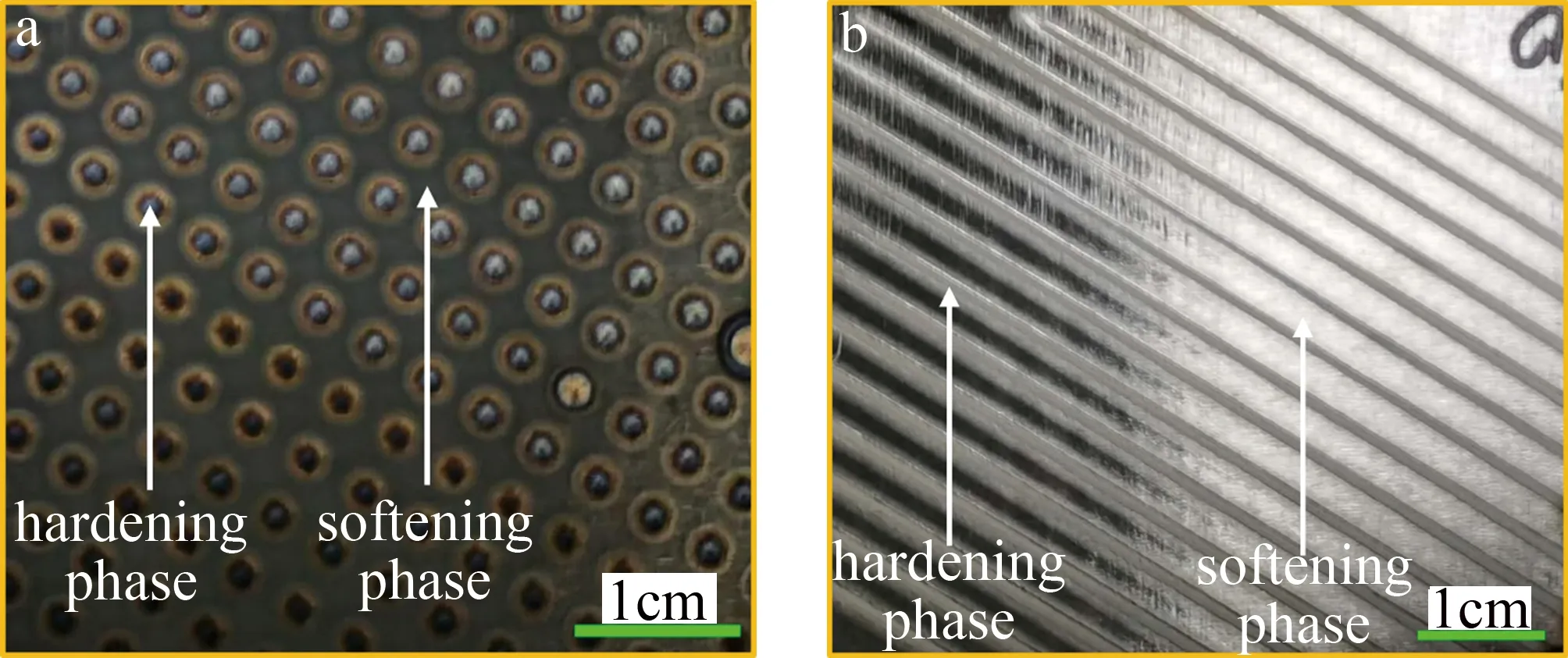

相变表面示意图如图1所示。硬质相占比50%[13],未加工表面长宽分别为100mm×50mm,矩形条的面积为300mm2;矩形条分配至100mm×50mm表面,可以计算矩形条间距为3mm(制备软硬耦合表面),光斑面积为2.25πr2;光斑分配到长宽分别为100mm×50mm的表面。调节示教器的坐标位置完成实验;其中灰色表示基体40Cr钢,白色表示激光加工区域,实物图如图2所示。

Fig.1 Schematic diagram of laser transformation hardening forms

Fig.2 Photograph of 40Cr treated by laser transformation hardening

1.2 实验工艺参数

所考虑激光相变硬化工艺参数变量包括激光功率和扫描速率,不变量包括光斑直径3mm和离焦量0mm。实验参数如表2所示,实验中采用光纤激光器(nlIGHTCFL-2000)与机械手(ABB2600)及其它外围辅助设备协同完成,保护气使用工业氩气(Ar),相变形式如图1a和图1b示。

1.3 实验方法

磨损是机械运动过程产生不希望的材料移除,不会完全消除,但可以减小。织构理论中影响摩擦学性能主要因素包括:面积率、形状尺寸[14],所以通过激光相变工艺(获取硬质层)+软硬、形状耦合表面(织构理论)方案解决40Cr钢在服役期间磨损问题。

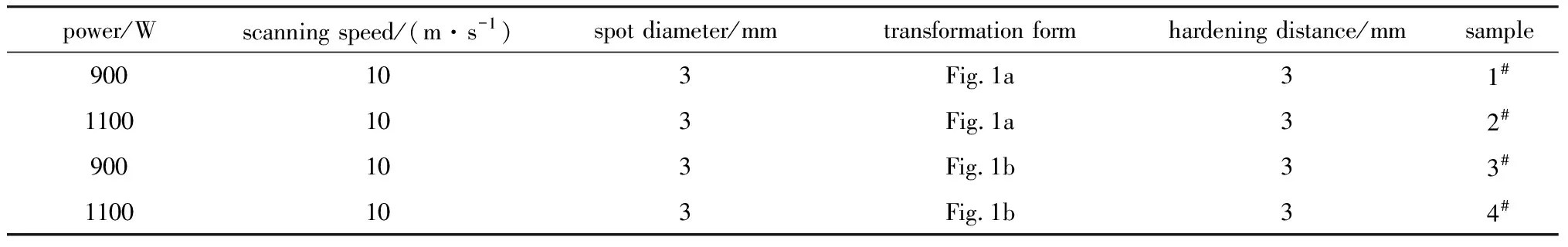

Table 2 Experiment parameter of laser transformation hardening

首先,采用线切割技术沿垂直于激光扫描方向切割下长宽高分别为10mm×10mm×8mm的试样,分别编号为1#、2#、3#、4#试样;其次,对试样进行镶嵌,并使用金相砂纸逐级打磨试样截面,打磨使用砂纸顺序依次为120μm,38μm,……,6.5μm,5μm,然后使用抛光机进行抛光;最后,使用体积分数为0.04硝酸酒精溶液对试样腐蚀10s,并放入无水乙醇在超声波清洗仪中清洗,金相试样制备完成。

1.4 检测设备

通过场发射扫描电镜(scanning electron microscopy,SEM;设备型号:NovaTEMNanoSEM450)、X射线衍射仪(设备型号:D/max-2400)、显微硬度计(设备型号:HV-1000A-DC200)分别观察淬硬层组织、物相及完成硬度测试,摩擦磨损试验机(设备型号: MS-T3000)评估软硬耦合表面抗磨性能,采用超景深显微镜(设备型号:VX-6000)观察磨损后试样表面形貌。

2 分析与讨论

2.1 淬硬层物相/组织

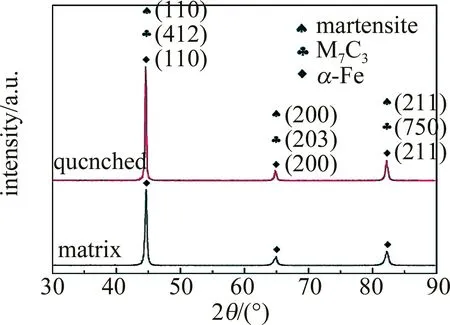

图3为基材与相变后40Cr钢X射线衍射(X-ray diffraction,XRD)图谱。扫描角2θ=30°~90°,连续扫描速率2°/min,结果表明:40Cr钢基体完全由α-Fe相组成;相变后生成马氏体相和渗碳体相:M7C3,M7C3相包括Cr7C3和Fe7C3,因为在相变过程中,相变区被迅速加热至高于相变温度但低于熔化温度,获得奥氏体晶粒;激光束的快速运动,使得辐照区域产生大的过冷度,非平衡凝固产生新相(马氏体、M7C3);M7C3相耐磨性比α-Fe高9倍左右[18],进而增加表面磨损、腐蚀性能;相变后衍射峰变宽进一步说明晶粒得到细化,晶体结构发生变化;马氏体α-(Fe、Cr)峰衍射三强线(110)、(200)、(211)最为明显,且淬火后晶体衍射峰变强,说明淬火后晶体取向发生转变;淬火后衍射峰物相增多主要是因为固态相变相界面在推移过程中保持共格关系所决定[19];表明相变过程具有自组织功能,总是选择阻力最小、速度最快的有利途径进行,其结果就是相变更加彻底,相变更加容易地自发进行[19]。

Fig.3 Diffraction patterns of quenched surface and matrix

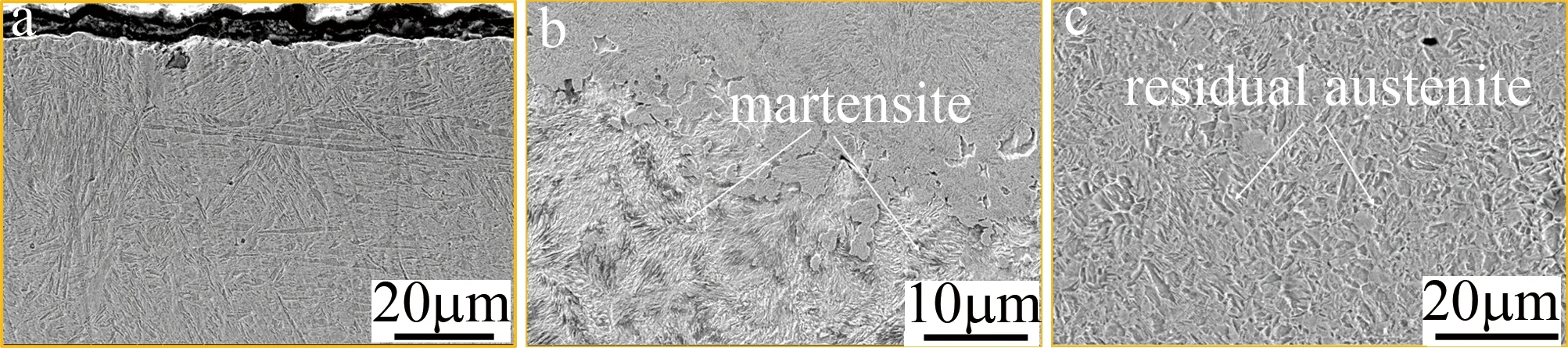

40Cr钢相变微观组织如图4所示。顶部为完全淬火区组织(见图4a),底部为基体交界区组织(见图4b)。图4a中完全淬火区组织以板条状马氏体为主,由于自由表面处应变能约束松弛且无扩散相变晶核形状参数小于1而产生马氏体;图4c中基体交界区与原始显微组织相比,可以确定新产生的物相是由原始铁素体转变而来;相变区位错组态表现为胞状网络特征和高缠结状(见图4c);相比于中部,顶部马氏体晶粒更细。

Fig.4 Micro-structures of layer hardening of the 40Cr steel

综上所述,激光相变硬化区硬化机理是强化相的生成和晶粒的细化,较大的形核率和极大过冷度使得奥氏体晶粒来不及长大,晶粒显著细化及晶体缺陷密度增加使得40Cr钢激光相变后表层硬度显著提高,从相变过程进一步验证了析出相与基体保持一定的晶体学取向之外,还进一步保持着部分共格和完全共格,进一步验证了相转变时位错结构继承性假设[19]。

2.2 显微硬度

硬度是表征材料综合力学性能指标之一,使用显微硬度仪(HVS-1000AV)可检测相变区显微硬度。相变示意图及硬度测试过程如图5a所示,在截面上,从试样表层至底部每隔200μm沿着图5a红色箭头取一个硬度测试点进行硬度表征,载荷100g,保压10s,同一深度处测量5个点取其平均值,其淬硬层显微硬度如图5b所示。

Fig.5 a—schematic illustration of laser transaction hardening b—cross-section micro-hardness distribution of samples

通过图5b可得到比较直观的结论:淬硬层和热影响区硬度梯度较大,圆形相变形式优于条状,且淬硬层较深;条状相变所对应两种工艺参数平均硬度分别为:584HV0.1,701HV0.1;圆形相变形式对应两种工艺参数平均硬度为:723HV0.1,724HV0.1,硬度优于传统淬火工艺600HV0.1[20],进一步说明加热/冷却速率对相变的重要性,因为材料物化属性都是温度的变量;新相马氏体、M7C3及高位错残余奥氏体使得硬度显著提升。

2.3 摩擦磨损实验

图6a为MS-T3000销-盘式摩擦磨损试验机室温下测的关于摩擦系数在时间维度上的变化趋势。摩擦磨损实验参数如下:销盘转速为200r/min,法向载荷为5N,实验时间为20min,销盘旋转半径为3mm,对磨副是不锈钢球,属于高副接触。图6b为MS-T3000磨损试验机示意图。

图6a为摩擦系数与时间变化关系曲线图。从图中可以看到,磨损是一个阶段性的过程,前2min摩擦系数波动较大,因为静摩擦向滚动摩擦过渡,主要以粘滑运动为主,所以摩擦系数波动较大,前2min可以近似为静摩擦系数;随销盘转速增加而减小动态不稳定性,由于磨损和松弛使得摩擦副表面互相调整,所以2min后进入稳定阶段,摩擦系数趋于稳定。

摩擦系数是描述摩擦系统中物体接触状态的参数[21],取决于材料表面形貌、接触状态和滑动速度的相互作用;对比1#、2#、3#、4#和40Cr的摩擦系数得出以下结论:干摩擦实验工况软硬、形状耦合表面能够显著降低摩擦系数波动性,1#、2#、3#、4#试样摩擦系数曲线稳定,切向力稳定;但是40Cr的摩擦系数波动较大,由于磨损过程中磨粒碎屑的随机运动使得表面接触状态变化较大;表明在韧性基体中引入一定体积分数的硬质相可以降低接触区域中基体材料的韧性而不具有脆性[19],结果可以减小表面磨损。40Cr钢在压缩和剪切复合应力下试样表面发生严重的塑性变形,大的塑性变形导致摩擦系数变大,残余塑性变形使摩擦副之间产生粘着,增加剪切阻力,因此,摩擦因数较大;1#、2#、3#、4#试样表面摩擦系数均低于40Cr基材。

Fig.6 a—friction coefficient curves of all specimens b—schematic illustration of wear experiment

2.4 表面形貌

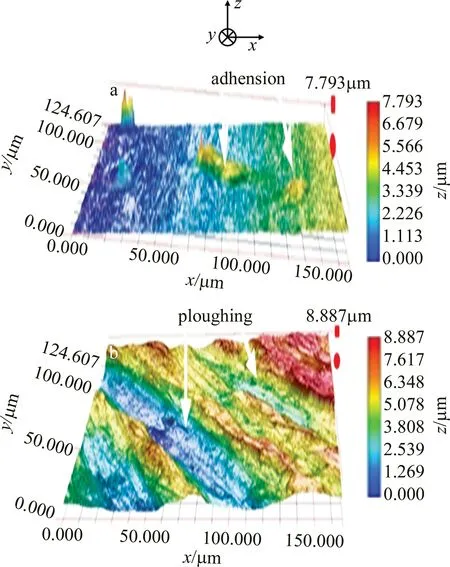

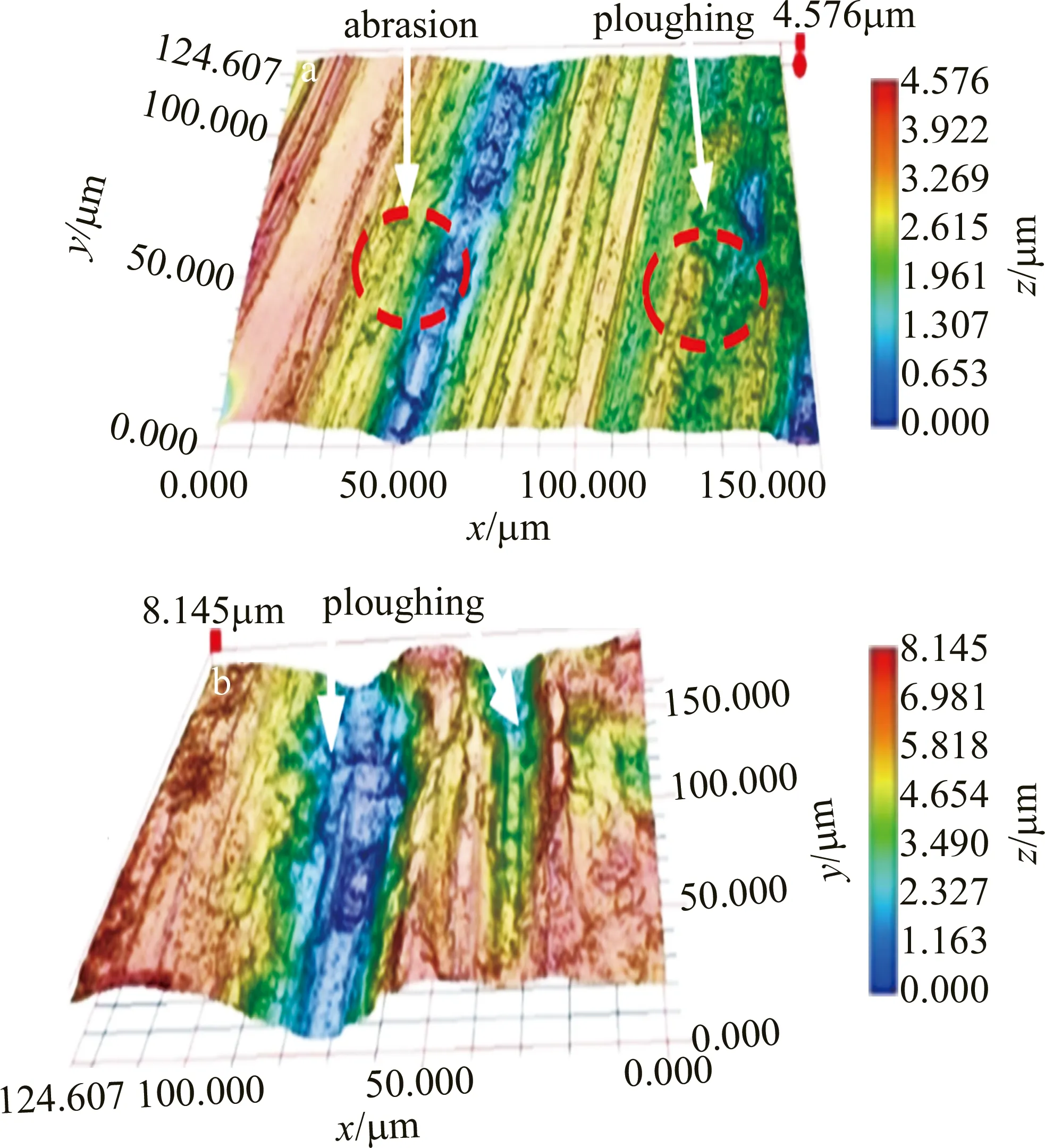

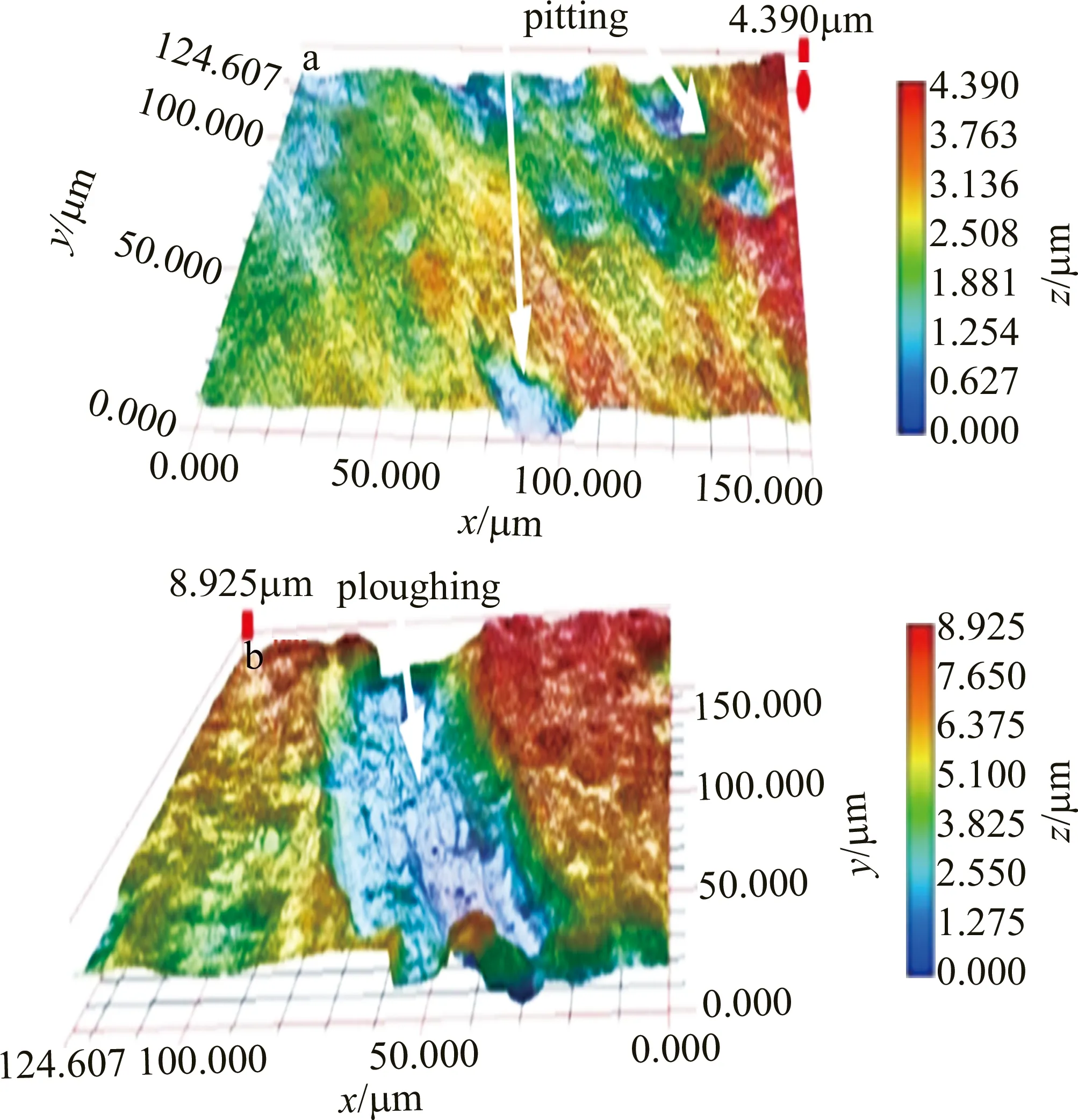

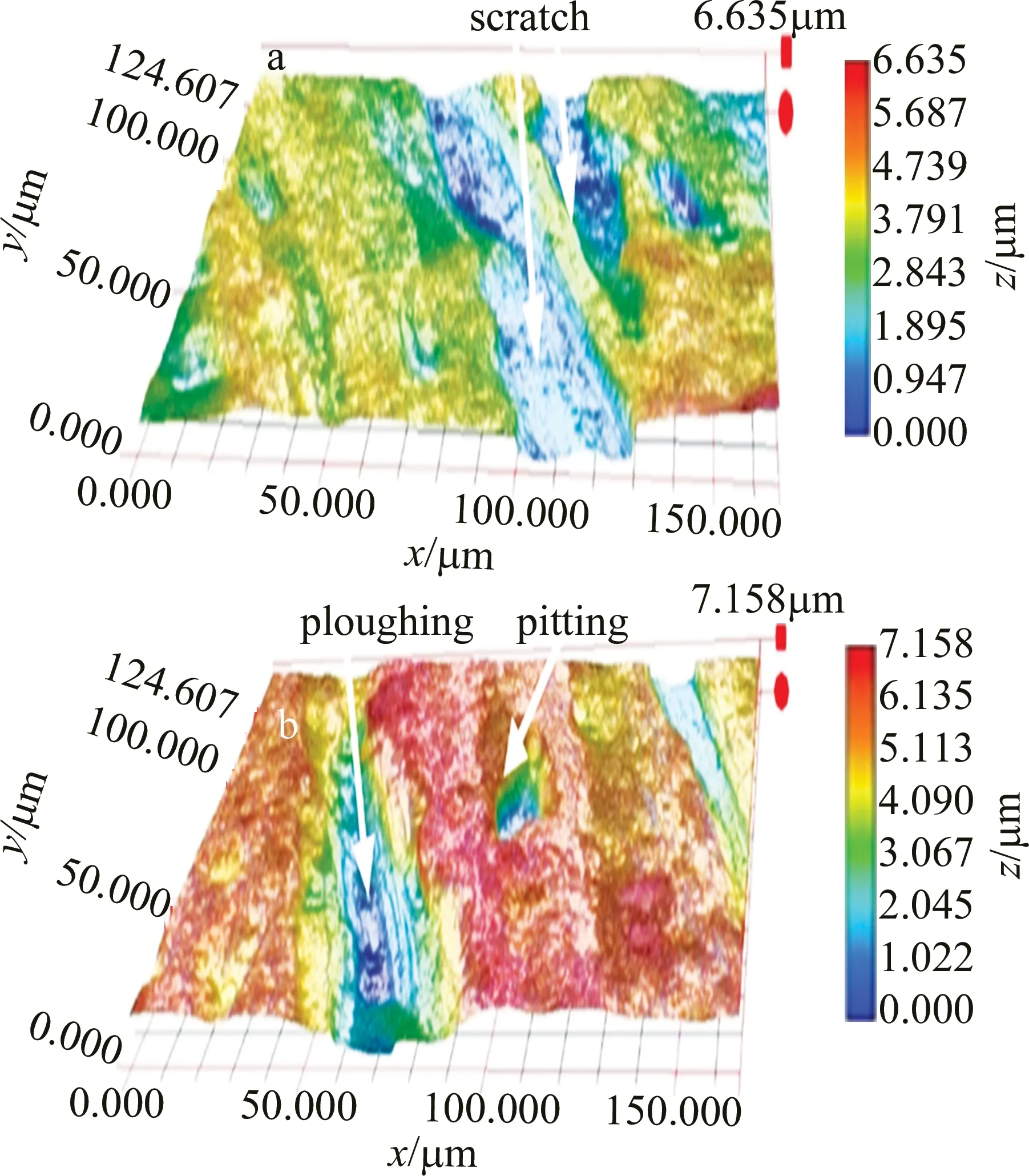

进一步探明软硬、形状耦合表面损伤机理,采用超景深显微镜(VX-6000)拍摄摩擦磨损后表面3维形貌,如图7~图11所示。调节至2000倍景深拍摄。磨损表面上有犁沟、划痕、冲击坑等损伤形式,这些不同磨损形式与材料表面形态和运动方式密切相关,通过表面形貌分析软硬组织磨损机理。图中色柱表示摩擦初始面与摩擦后凹陷/凸起之间高度差z(μm),3维坐标如图7a所示。

图7~图10是1#、2#、3#、4#试样磨损后软、硬相表面3维形貌图,图11是40Cr钢磨损后3维形貌图。所有试样软相区(见图7b~图10b、图11)都有明显的犁沟出现,典型的磨粒磨损,而硬质相表面损伤很小;3#试样硬质相(见图9b)表面分布较多磨损碎屑,有较浅的划痕和剥落物,可以确定为塑性变形和磨粒磨损;2#、4#试样硬质相(见图8a、图10b)表面光滑有轻微刮伤痕迹,所以3#、2#、4#试样摩擦系数稳定;1#试样硬质相(见图7a)表面平整光滑,所以1#试样摩擦系数较低且稳定,源于1#硬质相表面粘附一些凸起物,是由于粘着磨损产生的颗粒物;硬质相摩擦磨损过程中有扎钉效应,能够阻碍颗粒运动,软质相摩擦磨损中能够缓冲能量(塑性好)和磨屑,最终达到减磨耐磨的效果。

Fig.7 a—1# wear morphology of hardening phase region b—1# wear morphology of softening phase region

Fig.8 a—2# wear morphology of hardening phase b—2# wear morphology of softening phase region

Fig.9 a—3# wear morphology of hardening phase region b—3# wear morphology of softening phase region

Fig.10 a—4# wear morphology of hardening phase region b—4# wear morphology of softening phase region

40Cr基材磨损表面(见图11a、图11b,分别为不同位置)有较多的划痕和长且宽的犁沟,这样就积累了大量的磨屑材料,划痕处的物质会脱落加入到摩擦过程中,所以摩擦系数较大,犁沟中的材料由内部向侧面挤压,导致粘着磨损、磨料磨损。

Fig.11 Wear morphology at different positions of 40Cr surface wear area

3 结 论

(1)硬化层显微硬度约为720HV0.1,为40Cr钢硬度的2.6倍,强化相包括马氏体、Cr7C3和Fe7C3,软相区以粘着磨损、磨料磨损为主,硬相区以轻微塑性变形和磨粒磨损为主;材料耦合、形状耦合表面能够稳定摩擦系数,硬相可以抵抗变形,而软相可以释放变形,提供最佳接触表面。

(2)塑韧性材料表面规律的分布、一定比例(50%)硬质相可以让接触区域塑韧性达到动态平衡,其结果可以减小磨损;摩擦磨损过程硬质相能够阻碍磨屑运动,软质相在摩擦磨损过程可以缓冲能量与磨屑。