TC25合金Ⅱ级高压压气机盘缺陷分析

张江峰,陈 鹏,张仕恒,许木雨,王泰铭

(贵州黎阳国际制造有限公司,贵州 安顺 561102)

钛合金具有高比强度、较宽的工作温度范围和优异的抗腐蚀能力,因此在航空、航天和船舶等方面得到了广泛的应用[1-2]。如苏-27飞机上各种钛合金零部件的重量约占飞机结构的15%,F15飞机占27%,而第四代战机F22上钛合金用量高达41%[2]。TC25钛合金属于马氏体α+β型热强钛合金,鉴于合金中含有Sn和W,因此可以缓解合金元素在α与β相之间的重新分配过程,有利于提高合金的热稳定性。TC25合金在550 ℃工作温度下的寿命可达3000 h,在500 ℃下可达6000 h,因此TC25合金广泛用于航空发动机的高压压气机部分[3-4]。

1 原材料生产过程及缺陷产生

该批Ⅱ级高压压气机盘在入厂复验时进行X射线探伤检查时,发现其中一件锭节号T2-2-5的轮缘部位有一处大小约0.6 mm的高密显示;对显示部位进行水浸探伤检查,未发现有缺陷显示,对零件表面进行打磨、腐蚀检查,表面没有发现异常;再返探伤室进行X射线检查,在原轮缘位置仍存在高密显示。

本文主要对上述缺陷性质及产生原因进行了分析,并根据缺陷产生的原因给出了这批TC25合金Ⅱ级高压压气机盘件的处理意见。

2 试验过程与结果

2.1 宏观检查及缺陷定位

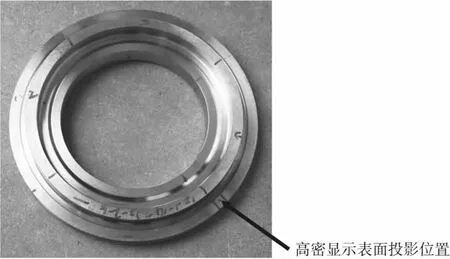

Ⅱ级高压压气机盘零件的外观见图1,缺陷位于轮缘上,见图1中的箭头所示。将缺陷用线切割取样,再用X射线换一个方向照射进行深度方向的定位:高密显示缺陷距零件表面约为2 mm。

图1 零件外观及高密显示表面投影位置

2.2 金相检查

在高密显示位置取样进行金相检查,试样的磨制方向平行于零件表面,在磨制过程中反复进行磨削量测量及目视检查。当试样磨下去1.5 mm时,砂纸出现划伤现象,对试样进行检查,发现表面有一硬质点。腐蚀后检查,发现试样表面有一明显的呈“鱼眼”特征的缺陷显示,“鱼眼”缺陷中间呈亮白色,边缘过渡区呈黑色,正常位置试样表面呈灰色,见图2所示。放大后观察,缺陷形貌见图3,缺陷中心亮白色区域呈“月牙形”;在缺陷过渡区局部位置可见魏氏组织特征,见图4。

图2 “鱼眼”缺陷宏观形貌 图3 缺陷放大后形貌

2.3 电镜及能谱分析

在扫描电镜下,对金相试样进行检查,缺陷整体大小约为3.0 mm×0.7 mm,中心亮白色区域大小约

图4 (a)、(b)缺陷过渡区局部“针状”魏氏组织特征

为0.56 mm×0.26 mm。缺陷电镜下形貌见图5(a),用背反射电子观察,缺陷形貌见图5(b)。对缺陷进行能谱分析,分析位置见图5(c),结果见表1。从能谱分析的结果可以看出,中心亮白色区域为纯钨,从缺陷中心位置到正常基体,钨的含量逐渐减小。

图5 电镜及能谱分析

表1 能谱分析结果(mass%)

2.4 生产复查结果

原料和中间合金都经过复验合格后投入使用。按照配比共压制电极块54块,单块电极重量54 kg,每18支电极块组焊成一支自耗电极,共3支自耗电极。经过三次真空自耗熔炼、扒皮、切冒口及锭底后生产出一支Φ620 mm成品铸锭,重量为2804 kg。经查混料、压电极、熔炼等生产记录,显示生产过程正常,铸锭经过化学成分检验,符合要求。

铸锭经带锯下料后转入锻造工序,查询锻造生产记录,过程正常,未发现异常问题。生产检验完成后,涉及到此次缺陷的TC25合金盘共计10件,锭节号分别为T1-2-1,T1-2-4,T1-2-5,T1-2-6,T1-2-8,T2-2-1,T2-2-2,T2-2-3,T2-2-4,T2-2-5。其中锭节号为T1-2-2,T1-2-3,T1-2-7三支棒材由于锻造尺寸不能满足尺寸要求,并未交付。

经过排查,此次出现钨夹杂的零件锭节号为J2-2-5,位于铸锭底部。进一步分析锭节号为J2-2-5产生钨夹杂的原因是铸锭生产过程中被YG8刀头污染的起弧料造成的。

真空自耗熔炼在自耗电极熔化的同时熔池也在顺序凝固,在一次熔炼阶段,一次锭钨夹杂部位位于铸锭的底部,起弧时水冷坩埚的周边冷却和底部冷却双重作用使得凝固过程较为强烈,而铸锭底部合金元素还来不及扩散;二次熔炼阶段钨夹杂部位位于铸锭冒口端,正常熔炼时熔池深度约为铸锭直径的1/3(约190 mm),热封顶阶段,熔炼电流的降低导致熔池深度相对变浅,此时熔池深度应小于190 mm;三次熔炼阶段钨夹杂部位位于铸锭的底部,与一次熔炼相似,合金元素仍不会迅速扩散。根据计算得出钨夹杂部位位于距成品锭底0~150 mm范围内。由于钨的比重为19.35 g/cm3,远大于钛合金的比重,不熔物容易沉入熔池底部,成品铸锭切除50 mm锭底后,夹杂可能存在的区域应为距成品锭锭底0~100 mm范围内,上限重量为136 kg。锻造阶段,每支锻坯重量为77 kg,以此推算,钨污染部位存在于节号为J2-2-5的成品中的可能性最大。

3 结论

1)高密显示缺陷呈“鱼眼”形貌,可见明显的过渡区特征;缺陷中心白亮色区域为纯钨,由此可以确定:缺陷的性质为钨夹杂。

2)通过X射线复查,缺陷位置能谱分析及生产复查,确定了缺陷产生的原因是由于起弧料被YG8刀头污染所致,此类缺陷在超声波探伤时,不能发现该类缺陷;而X射线检测能有效发现该类高密度夹杂。

3)钛合金夹杂问题的主要表现形式为W、Mo夹杂及其中间合金夹杂,此类高密度夹杂可以通过X射线探伤手段有效发现,因此需要高度重视此类问题。