一种高性能移动机器人一体化关节模组设计

洪 健,蔡华祥,王 晟

(1.贵州航天林泉电机有限公司,贵州 贵阳 550081;2.国家精密微特电机工程技术研究中心,贵州 贵阳 550081)

0 引言

移动机器人是集多种高端设备和先进技术于一体的智能化机电装备,具有工作效率高、稳定可靠、重复精度好、能够在高危环境下作业等多方面优势,经过几十年的发展,已经在自动化生产线、人机协作、动力外骨骼及智能轮腿式移动机器人等领域得到了广泛应用。随着各领域对机器人综合性能的需求不断提升,机器人伺服驱动软硬件的研发与制备,作为实现机器人重大突破的先决条件和核心技术,已成为各国占领机器人领域行业市场的必要技术之一[1-2]。

国外机器人专用电机起步较早,各大机器人研究机构主要针对一体化关节进行了深入研究,主要以波士顿动力公司、麻省理工(MIT)、意大利机器人研究院(IIT)、苏黎世联邦理工(ETH)的高校以及以科尔摩根为代表的商业公司开发了一系列基数成熟的机器人电机[3]。目前,我国作为世界最大的机器人应用国,正在快速由劳动密集转型升级为高效能科技型,对机器人的需求量逐年增加。与工业发达国家相比,我国在关节电机上的研究起步较晚,目前只有少数的几所高校和科研院所在进行这方面的研究,其中比较有代表性的有前沿驱动(北京)技术有限公司推出的SCA智能柔性关节、杭州宇树科技莱卡狗的一体化关节电机、哈工大的HIT机械臂电机以及泰科伺服推出的多款一体化关节电机[4],并且在关节电机上的研究,我国长期以跟随模式发展,在一些高端制造领域或特殊应用领域,关节电机严重依赖国外ABB、Elmo等公司进口。

因此,本文以高性能移动机器人为应用背景,开展驱动传动伺服控制一体化电机研究。在综合分析当前国内外移动机器人系统中伺服驱动控制部件所存在的集成化程度低、功率密度和转矩密度低以及系统可靠性不高等技术瓶颈,开展高功率密度、高传动效率、轻量化、集成化通用电机关键技术研究。最终,突破国外在移动机器人关键部件以及驱动、传动、伺服系统等方面的技术壁垒,填补国内技术空白。

1 一体化关节模组设计

本节提出一种高转矩密度一体化关节解决方案,将电机-传动-驱动进行一体化集成设计,得到一体化关节模组减速比9.92,系统重量636.8 g,尺寸为φ100×36.8 mm,输出转矩59.28 N·m,输出端最高转速302 rpm,防护等级IP65。

1.1 一体化总成结构设计

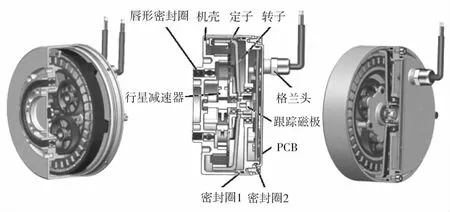

本文所研制一体化关节模组总成集成电机、行星减速器、驱动单元及编码器,具有结构紧凑、装配精度高、结构轻量化等优点。总成结构如图1所示,电机采用外转子,定子中空部位布置行星减速器,由行星架输出扭矩。其中位置传感器选用磁编码器,综合考虑总成结构强度和轻量化需求,机壳、端盖、后罩等支撑部件均采用高强铝合金材料制成,总成输出端采用动密封结构,引出线处采用格兰头引出,端盖与机壳和后罩的配合处均采用O型密封圈密封,总成整体满足IP65防护等级。

图1 一体化关节模组结构示意图

1.2 减速器方案设计

减速器设计是为了得到高强度、轻量化、低噪音的行星减速器组件。

(1)行星架组件设计

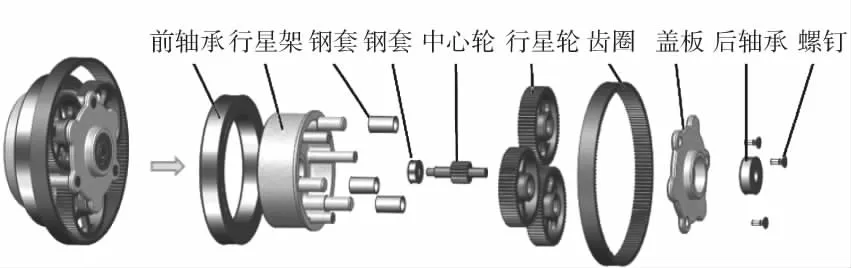

减速器结构布局采用一级2Z-X(A)行星传动,传动原理及结构示意图如图 2所示,由中心轮输入,行星架输出。结构主要由齿圈、中心轮、行星轮、行星架、轴承等零件构成,减速设计为9.92。为了减轻重量,行星架和盖板均采用强铝合金材料制成,行星轮内孔和行星架支撑柱采用间隙配合直接固定,支撑柱外圆安装钢套,增加其耐磨性。

图2 行星减速器结构示意图

(2)结构轻量化设计

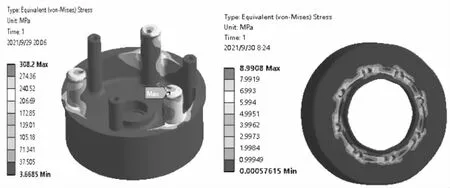

行星架和机壳是减速扭矩输出主要受力部件,同时也是系统重量占比较高的零件,基于有限元结构强度分析设计方法,对行星架和机壳强度进行轻量化优化设计。如图 3所示,通过校核,使用高强铝合金(屈服强度大于400 MPa)能保证行星架和机壳使用强度。

图3 行星架和机壳强度设计

(3)齿轮降噪设计

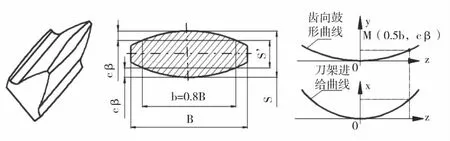

为减小减速器工作时噪音,行星齿轮和中心轮的齿向采用K形修行,齿形采用π形修形,提升齿轮传动的啮合平稳性,降低齿轮啮入冲击,有效抑制齿轮传动引起的震动和传动噪音[5],保证减速器工作噪音在65 dB以下,齿形设计如图4所示。

图4 中心轮和行星轮齿轮修形形状

1.3 电机电磁设计

所设计的一体化关节模组电机特点为:电机额定工作点断续工作,转矩过载倍数大,短时工作,电机的额定转矩为2 N·m,峰值转矩为6 N·m,是额定转矩的3倍。考虑电机重量及散热条件,在有限的空间内要尽可能的提高电机的效率及其他技术要求,电机电磁设计主要考虑以下几方面内容。

(a)本电机设计的特点为转矩密度大、过载倍数较大。参考以往力矩电机的设计经验和相关研究理论,最终选择了32极36槽集中绕组。集中绕组可减少绕组端部长度,从而减轻电机重量。另外,32极36槽的极槽配合具有很高的绕组因数,有利于降低电机绕组匝数。

(b)为了减少电机重量及转动惯量,转子轭部采用导磁性能良好的电工纯铁;永磁体采用高牌号耐高温的钕铁硼N45UH,抗去磁能力强,且通过对磁极形状进行优化,使得电机气隙磁场谐波含量低。

(c)定子齿部与轭部磁密设计时要统筹考虑电机在2个工作点的工作性能。为保证电机各工作点的综合性能,过载点磁密既不能过低也不能过高,过高时转矩系数下降较快,导致过载点电流过大;磁密过低,电机铜耗较大。

(d)提高过载工作点的效率,使得电机过载运行时转速能够在尽可能大的转速下短时运行,不至于转速下降过快,影响使用,故设计时采用尽可能多的极数来调整电机转矩-效率分布,使得过载点的效率尽可能大[6]。

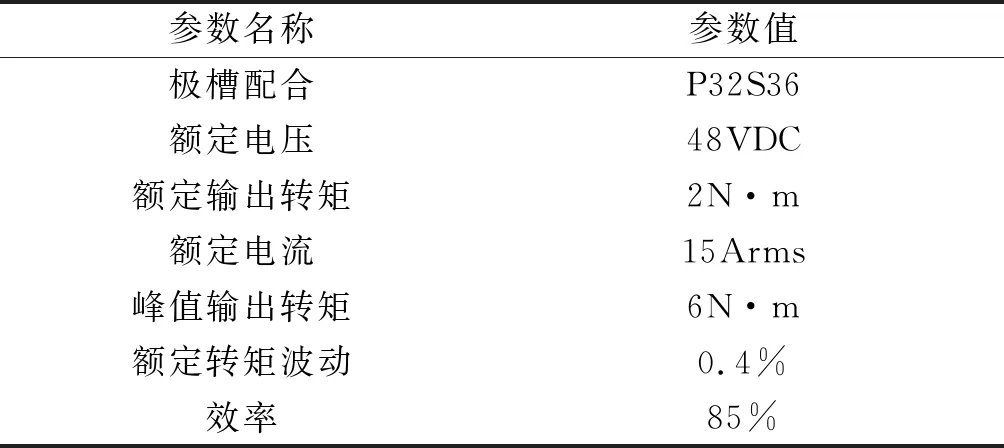

根据以上设计思路,以电机性能、重量为目标,利用ANSYS有限元分析软件进行了仿真分析,通过不断的参数调整分析,最终选取了最优方案,电机的电磁计算参数如表1所示。

表1 电机电磁计算参数

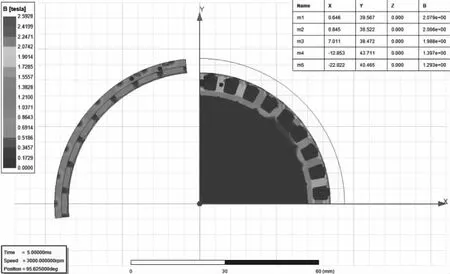

(1)额定负载特性

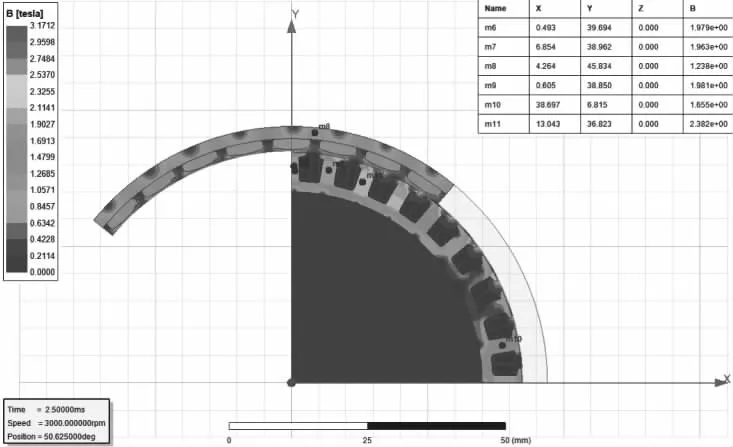

额定负载工况下,输出功率628.27 W。图 5是负载磁密云图,图中可以看出,在定子齿部磁密最大值为2 T时,齿部轭部均未达到饱和。

图5 额定负载磁密云图

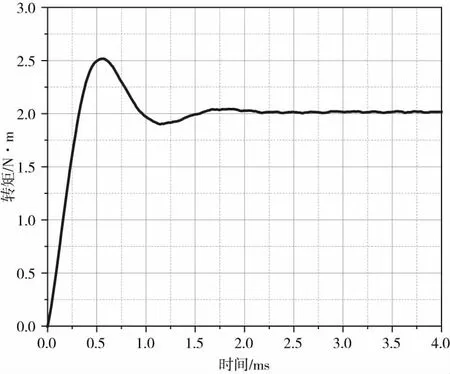

图6是额定负载工况下的转矩仿真波形图,转矩仿真值为2 N·m,转矩波动为0.4%。

图6 额定负载输出转矩仿真波形

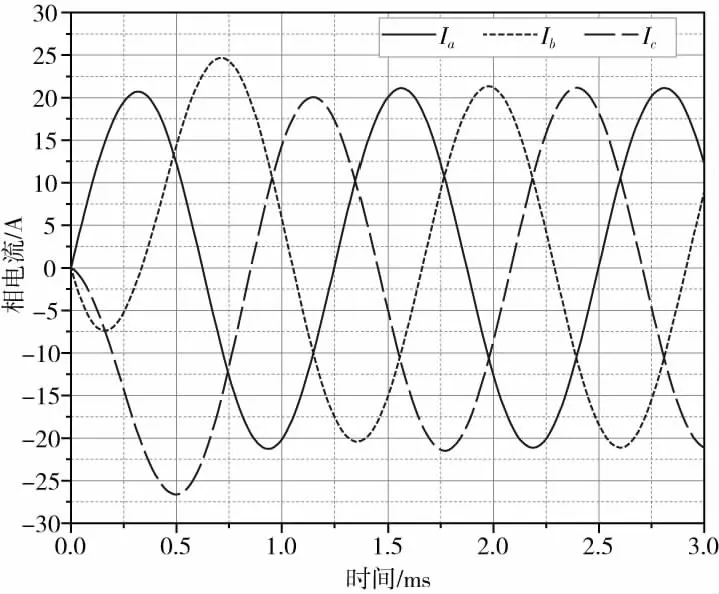

图7是额定负载工况下的电流仿真波形图,额定电流有效值为15 A。

图7 额定电流仿真波形

(2)过载特性

图8为三倍过载工况下的磁密云图,图8中可以看出在定子齿部磁密最大值为2.38 T,齿部轭部均未达到饱和。

图8 过载磁密云图

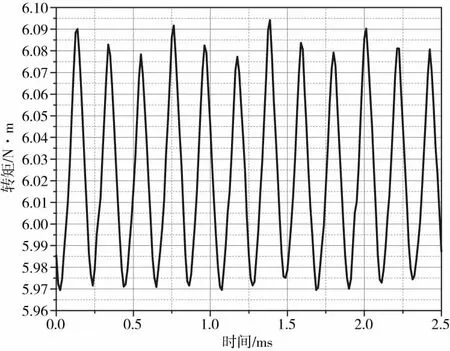

图9是三倍负载工况下的转矩仿真波形图,转矩仿真值为6.02 N·m。

图9 电机输出转矩仿真波形

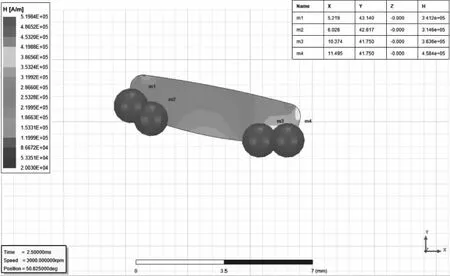

图10为电机运行在峰值负载时电机磁场强度分布仿真结果。由图10可知,永磁体的磁场强度H都小于5.2×105A/m。经查阅资料可知,N45UH在不可逆退磁场强大于1.99×106A/m。因此,本设计电机在输出峰值转矩工作点时永磁体不会发生不可逆退磁。

图10 三倍过载工况下电机磁场强度分布

(3)电机温升校核

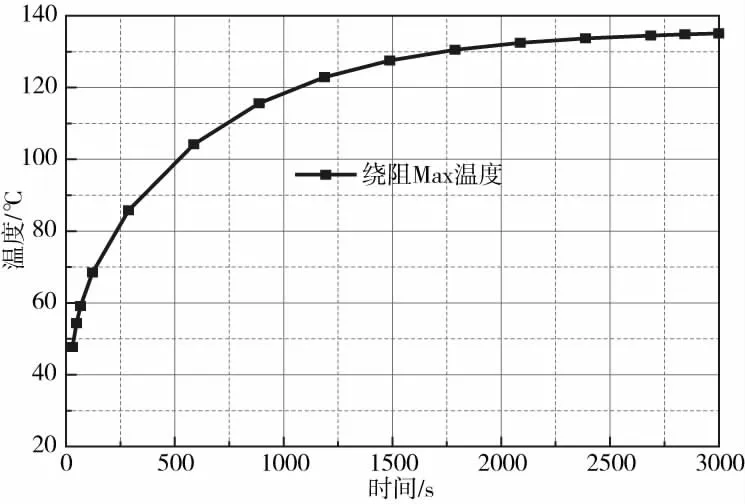

按照电机连续制工作制的工况考虑,用瞬间温度场计算电机稳定后的工作温度。

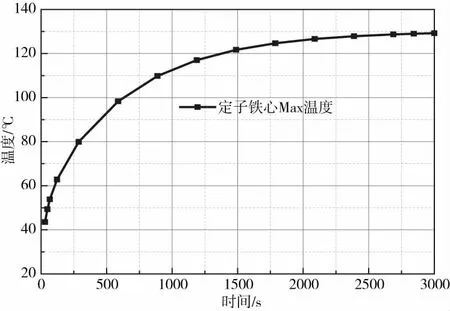

图11和图12为绕阻和定子铁心最大温度随时间变化曲线,由图知,当电机连续运行时间达到1 h,绕阻温度达到136 ℃,定子铁心温度达到129 ℃,此时电机已经达到稳态。根据对电机相关使用材料的耐温要求分析,本设计的电机能够承受电机额定运行的最大温升条件,电机能够正常工作。

图11 绕阻最大温度随时间变化

图12 定子铁心最大温度随时间变化

1.4 控制器方案设计

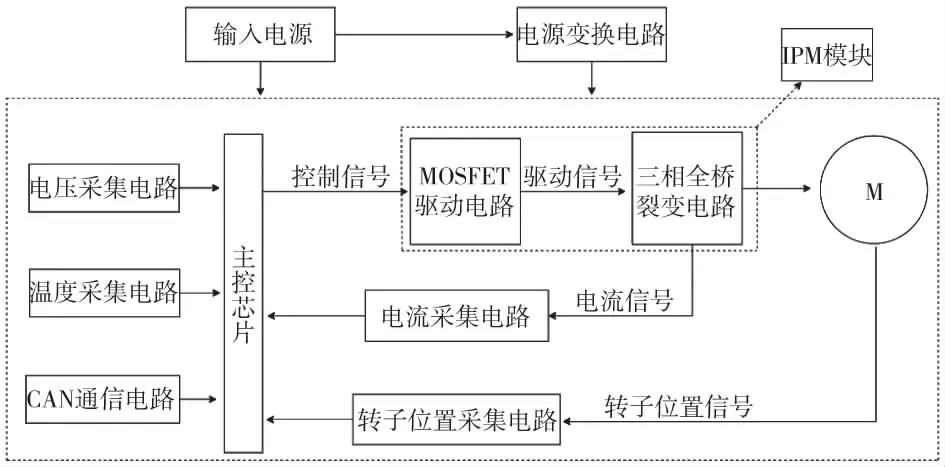

(1)硬件设计

永磁同步电机控制系统的总体方案设计框图如图13所示。控制器硬件电路主要由电源变换电路、信号采集电路、控制电路、电机驱动电路和通讯电路组成。其中电源变换电路将48 V系统输入电压变换为各个硬件电路所需电压。信号采集电路包括角度传感器信号采集电路和电流信号采集电路,旨在完成控制器所需信号的采集处理任务。控制电路是指主控芯片的最小系统电路,它完成对电机驱动电路的控制、信号的处理等任务。电机驱动电路包括MOSFET驱动电路和三相全桥逆变电路,本方案采用的是集成IPM模块,是实现能量转换的核心。通讯电路模块与上位机进行人机交互,根据上位机的指令对电机进行控制。

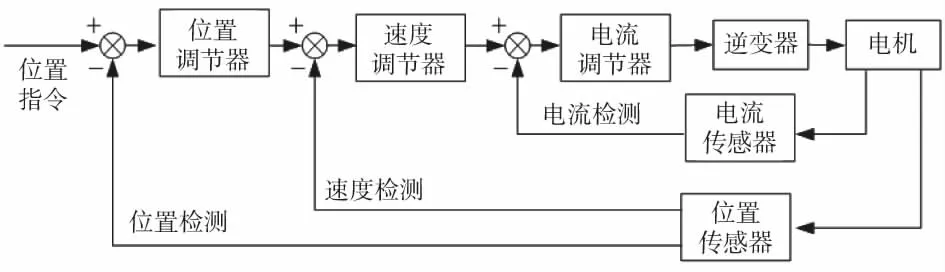

(2)软件设计

伺服系统一般具有位置环、速度环、电流环三环结构,电流环为内层控制环,速度环为中间控制环,位置环为外层控制环[7]。控制结构如图 14所示。

图13 控制器总体方案设计框图

基于矢量控制的永磁伺服系统主要由位置环、速度环和电流环三个闭合环路构成。电流环作为最内环,其动态响应性能是整个系统动态响应性能的基础。

图14 伺服系统三环控制结构图

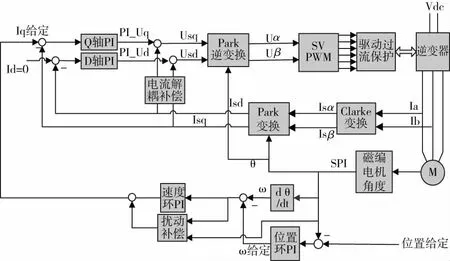

控制系统结构框图如图15所示,控制系统利用STM32F4实现矢量控制、SVPWM调制器、电流PI调节器、速度调节器、SPI位置读取、CAN通讯模块等功能。电流环调节器采用常规的PI调节器,并对交直轴的电流进行解耦补偿。速度环调节器和位置环调节器分别采用PI控制器,并对系统中的非线性摩擦力矩、脉动力矩进行补偿,以此来提高电机的低速平稳性和位置控制精度。为了降低电机的波动力矩,需要抑制控制器输出电流谐波。

图15 控制系统结构框图

2 技术先进性

(1)一体化系统设计:一体化关节模组总成集成电机、行星减速器、驱动单元及磁编码器,具有结构紧凑、装配精度高、结构轻量化等优点。输出轴端、各端盖、紧定螺钉、出线端子与机壳的配合均采用防水密封处理,保证系统满足IP65防护等级。

(2)电机:优化设计电机的极槽配合、齿槽尺寸、磁钢形状、匝数、线径、材料选用等电磁参数,电机空载特性总谐波畸变率1.04%,正弦性良好。

(3)减速器:减速器结构采用两级2Z-X(A)行星传动,减速器行星齿轮和太阳齿轮的齿向采用K形修形、齿形采用π形修形,提升了齿轮传动的啮合平稳性,降低了齿轮的啮入冲击,有效抑制齿轮传动引起的振动和传动噪音。基于有限元结构强度分析及设计方法,并采用钛合金、高强铝合金等高强度轻质比材料。

(4)驱动器:驱动器采用“位置环-速度环-电流环”三闭环控制策略,基于实时在线参数辨识和电磁转矩波动观测器优化电流控制,提高动态响应,并集成健康管理功能,具有上电自检及运行过程中的健康管理功能。

3 总结

本文提出一种一体化关节模组总成,集成电机、行星减速器、驱动单元及磁编码器,具有高紧凑、高转矩密度、高可靠性、高强度、高防护等级、低噪音等优点。系统重量636.8 g,输出转矩59.28 N·m,扭矩密度达到93.1 N·m/kg,防护等级IP65,设计噪音在65 dB以下,通过温度校核及强度校核,系统温升及强度满足要求,具有以下创新点:

(1)创新性提出一体化高效、高可靠、轻量化、高集成度关节总成设计方法和技术;

(2)提出高集成度关节总成的“机-电-磁-热”的耦合动态模型的构建方法,为高集成度关节总成的性能提升提供设计分析方法。