全胶拼高速铁路3×56 m连续梁施工控制技术

王胜杰

中国铁路设计集团有限公司土建院,天津 300308

20 世纪60年代建成于法国巴黎塞纳河上的Choisy-Le-Roi桥首次采用了长线法预制节段浇筑施工工艺[1],之后预制拼装技术在美国得到了快速发展。我国在20 世纪60年代也已开始应用节段预制拼装技术,但受工程技术条件的限制未得到广泛应用。近年来,在我国基础工程建设高速度、高质量发展需求日益增加的背景下,节段预制胶拼技术展现出了诸多优势,如梁部结构的预制不受桥墩施工进度的影响,节段拼装施工速度快,工厂化节段预制质量好,经过较长时间的养护后具有拼装桥梁收缩徐变小、预应力损失小等优点[2]。在国内铁路领域,该技术已有较多应用,例如黄韩候铁路芝水沟大桥、京唐铁路潮白河大桥等。考虑调整线形、防止施工误差等因素,多数预制拼装桥梁均设有湿接段。关于无湿接段的长线法全胶拼梁开展的研究较少。本文对新建郑济铁路中的一座全胶拼梁开展施工控制技术研究,通过研究桥梁施工过程、线形计算原理及线形的参数敏感性,从而指导桥梁的施工监控。

1 工程概况

新建郑济铁路(山东段)长清黄河特大桥181#墩(改DK38+497.87)—247#墩(改DK42+193.87)的3×56 m 双线预应力混凝梁为全胶拼连续梁,设计速度为350 km/h,采用新型节段预制胶拼法施工,整梁不设湿接段。全桥总计22 联3×56 m 胶拼连续梁,梁体全部位于2.0‰纵坡上,其中18 联位于半径为5 500 m 的圆曲线上,3 联位于缓和曲线上,1 联位于缓和曲线及直线上。每联梁体全长167.85 m,共37 片节段,节段预制数量总计为814片。本项工程为目前国内预制长度最长,且采用了新型全梁胶拼技术的铁路预制胶拼连续梁。

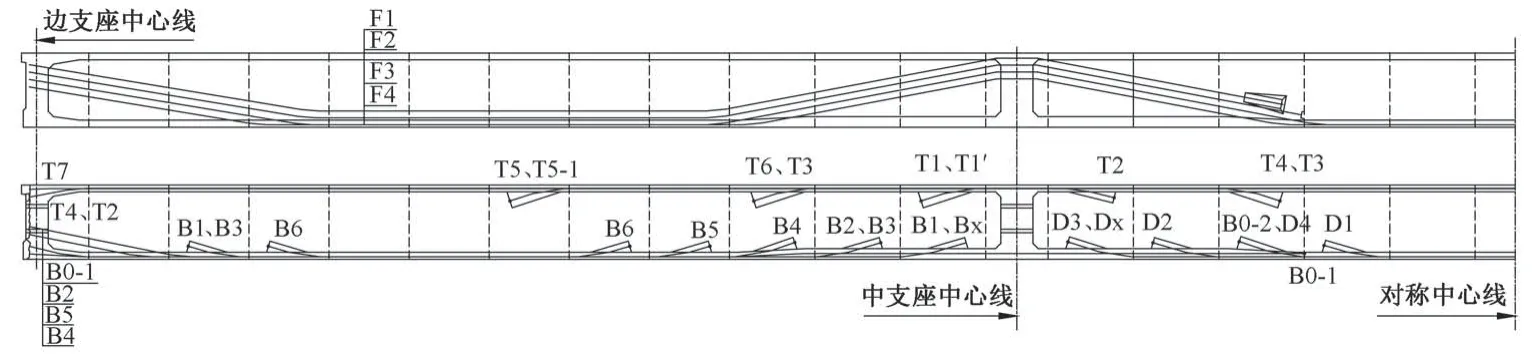

预制工艺采用长短线结合法,在短线台座上将0 号、12 号节段预制完成后吊运至长线法台座上作为端模,其余节段使用定型液压钢模板施工。主梁立面布置见图1。一般预制节段长4.5、4.8 m,0号块、梁端节段为减轻吊重,分别长3.5、3.8 m。其中0号节段质量为197.82 t,其余节段最大质量为178.79 t。接缝面剪力键布置:接缝面剪力键采用密键布置形式,剪力键采用梯形。腹板剪力键高5 cm,顶宽5、10 cm,根部宽15、20 cm;顶底板剪力键高5 cm,顶宽5、10、20 cm,根部宽15、20、30 cm。

图1 主梁立面布置(单位:cm)

2 节段拼装施工与控制

2.1 节段拼装施工方案

将全桥分为3 个整段拼装并张拉相应钢束,且全桥不设湿接段,施工效率提升明显。整体施工步骤(图2)为先拼装12A—3B 节段,再拼装4B—3C 节段,最后拼装4C—12C 节段。腹板及顶底板钢束立面布置见图3。

图2 施工步骤

图3 腹板及顶底板钢束立面布置

1)全桥节段在梁厂采用长线法预制并养护,造桥机拼装架设就位,2#墩上0A 号块吊装到位,调整线形,安装2#墩顶支座并设置墩梁临时支撑,保持结构稳定。先悬挂第一孔12A—3B节段,再依次胶拼所有节段。

2)同时张拉B0-1、T4 钢束,再依次张拉F1、F2、B2钢束,拆除4A—7A 节段吊杆。依次张拉B1、T3 钢束,然后拆除3A—3B 节段吊杆。依次张拉B4、B5 钢束,拆除剩余节段吊杆。依次张拉T2、B3 钢束,拆除临时预应力钢筋,第一整段拼装完成。

3)吊装3#墩顶0B块,将其放置在墩顶的临时支承上,造桥机过孔,先悬挂第二孔4B—3C 节段,再依次胶拼所有节段,安装3#墩支座。

4)张拉T6、B0-2 钢束,依次张拉 D3、T3′钢束,随后拆除3C节段吊杆。依次张拉D2、T1钢束,拆除剩余节段吊杆,拆除临时预应力钢筋。

5)吊装前墩12C 块,临时放在墩顶多向调节支架上,先悬挂第三孔4C—12C 节段,再依次胶拼所有节段,安装4#墩支座。

6)张拉T4′钢束;依次张拉F1、F2、B2、T2、T1′、T5、T5-1、T7、F3、F4 钢束,随后拆除节段吊杆;依次张拉B1、B4、B5、B3 钢束,拆除临时预应力钢筋。造桥机过孔,继续拼装相邻连续梁。

2.2 节段拼装施工控制

施工过程中应控制胶缝预存应力满足设计要求以保证胶接质量。本桥无湿接段调整,因此预制线形姿态和安装线形姿态应严格控制,以满足设计成桥要求[3]。因此,需要控制以下几个要素:

1)因架桥机刚度并非无限大,拼装时应先悬挂所有节段,使架桥机产生的变形稳定后(实测架桥机在悬挂第一段梁所有节段时产生7.2 mm 变形),依次胶拼所有节段,保证张拉永久钢束前整孔胶拼节段仅有临时钢筋传递的轴力,处于近似无应力状态。若逐节段吊装并胶拼,会因架桥机的变形破坏已胶拼节段的无应力状态,影响拼装线形和胶结缝的预存压应力。

2)胶拼过程中,节段先在天车吊挂状态下进行抹胶、拼装,并张拉临时固定钢束,再转换到架桥机吊杆上。转换过程应确保节段重量完全由吊杆承担,防止节段重量通过剪力键传递给已拼装节段,降低已拼装节段胶结缝的预存应力而影响线形。若控制不当,已拼装胶结缝尤其悬臂根部会存在开裂风险。

3)全胶拼梁拼装时线形的可调整度非常小,因此在预制时线形已基本确定[4-5]。本桥共分3 个整段吊装胶拼。第一段拼装后在自重、预应力、吊杆力解除等作用下线形会发生变化,导致第一段的悬臂节段3B发生转角和位移。第二段在拼装时,只能按照与3B节段预制时的线形进行拼装,因此3B节段的转角和位移将影响第二段的拼装线形,即第二段拼装线形与预制线形并不相同,同样第三段的预制线形与安装线形也不同。设计图仅给出了预制线形,而现场实施时依然有各种原因导致的拼装误差,且胶拼梁会产生误差累积现象。因此,线形控制中应计算安装线形,用于确定节段的安装高程和线形调整。建议在设计阶段计算安装线形,并在施工图中给出该线形。

3 预制及安装线形计算

传统的预应力混凝土悬臂浇筑施工连续梁的线形计算一般采用零位移分析法,即单元悬臂端激活时不受已激活单元的影响,其初始位移都设置为0 的线形计算方法,计算至成桥后得到每个节点施工过程的叠加位移,将其反号可作为该节点的计算预拱度[6]。该方法同样适用于节段预制胶拼梁的安装线形控制,但预制时需要按照切线位移法得到预制线形。切线法原理为新单元激活时沿相接单元的切向生成,其初始位置由相接单元的位置和角度决定。本文采用有限元计算结合几何分析的方法研究预制线形与安装线形的关系。

3.1 建立有限元模型

采用MIDAS/Civil建立有限元模型,利用正装计算模拟施工过程,模型包括主梁、架桥机和吊杆三大部分,主梁和架桥机采用梁单元模拟,吊杆采用桁架单元模拟,架桥机钢材及主梁混凝土材料参数均按照铁路规范[7]取值。

模拟先悬挂节段后胶拼过程时,先施加等效荷载给架桥机使其变形,再激活有相等初张力的吊杆和拼装节段。支座及架桥机支腿采用节点约束模拟。

3.2 计算结果分析

为了研究预制节段与拼装预拱度的问题,利用程序模拟新拼节段单元,按照切线位移法和零位移法分别激活成桥线形,并将其反号得到预拱度见图4。可知,两种方法在第一段得到的预拱度完全一致,在第二段和第三段得到的线形则不同。这是因为采用切线位移法计算时,第二段和第三段在节段激活时与前一节段连接的端面有不为0 的初始位移δi(i= 17、29)和转角θi(节点编号i= 17、29),新激活节段将沿其切线方向产生初始位移,但第一节段激活时则无此影响,因此与零位移法计算的结果完全一致。

图4 预拱度对比

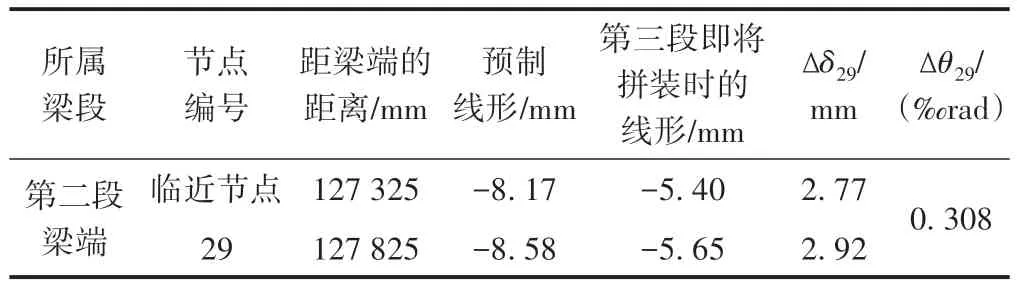

为了验证切线位移法计算的预制线形在安装阶段可以转换为零位移法计算得到的安装线形,利用MIDAS/Civil的预拱度功能设置安装预拱度,使胶拼梁按照安装线形进行施工过程计算,得到3C节段悬空端29 号节点对应截面从第二段刚拼装时的无应力状态到第三段即将拼装时有应力状态的位移变化量Δδ29和转角量Δθ29,见表1。

表1 第二段梁端拼装线形变化

设第三节段各截面的预制预拱度线形为δyi(i=29、30、…、38),第三节段各截面的安装预拱度线形为δai(i= 29、30、…、38),则由几何关系可以得到

式中:ΔLi(i= 29、30、…、38)为第三节段截面距29 号节点对应截面的水平距离。

利用式(1)推算第三节段的安装预拱度Δai,计算结果见表2。其中,计算安装预拱度∂ai指采用零位移法计算得到的第三节段安装预拱度;Δyi为预制预拱度。可知:Δai与∂ai完全一致,说明切线位移法得到的预制线形在与前一段已安装单元顺接时,可转化为零位移法计算得到的安装线形。

表2 第三段安装线形对比

4 参数敏感性分析

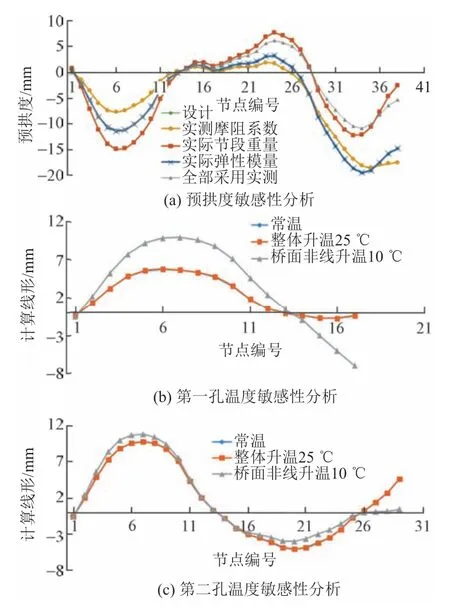

对结构进行参数敏感性分析是施工监控的重要组成部分,可以快速分析实测线形与理论线形产生误差的原因[8]。本桥为全胶拼连续梁,即合龙时无湿接段“将就”线形,合龙线形偏差基本无法纠正。因此,预制线形需要有更高的精度要求,对全胶拼连续梁进行参数敏感性研究十分必要。本文主要对节段重量、弹性模量、摩阻系数及施工阶段温度对线形的敏感性进行分析,分析其中一方面因素影响时,其他参数采用规范规定的设计值。

1)节段重量:按照工程实验室实测混凝土重度,并考虑钢筋、齿块、钢绞线重量得到节段实际重量,据此计算预制线形。

2)弹性模量:已建许多桥梁上实测混凝土弹性模量往往比规范建议值高[9],按照工程实验室实测混凝土28 d 弹性模量计算预制线形。实测弹性模量在36.9 ~ 38.6 GPa。

3)摩阻系数:施工现场通过摩阻试验实测了长清黄河特大桥219 墩和220 墩之间的预制胶拼连续梁F1、F2 及 B2 钢束 3 根管道,得到局部偏差影响系数k=0.001 55,摩擦因数μ=0.165 07,即偏差影响系数比设计值0.001 5大3.3%,摩阻系数比设计值0.17小2.9%,实测值与原设计值误差在5%以内,满足规范和设计文件的要求。通过锚口及喇叭口摩阻试验数据分析得到17束、19束、22束和25束预应力钢绞线管道对应的锚口及喇叭口摩阻平均损失率分别为5.77%、5.76%、5.81%和5.84%,满足设计要求。按照实测摩阻系数修正胶拼梁模型,计算预制线形。

4)施工阶段温度:依据设计文件,施合龙温度按照5~15 ℃考虑,整体温度按均匀升温25 ℃、降温25 ℃计算;非线性温度设计按照拼装过程桥面非线性升温7℃、降温3.5 ℃,停梁阶段桥面非线性升温10 ℃、降温5 ℃计算。温度敏感性分析按照最大值计算,并考虑升降温有相似且相反的影响。因此,整体温度按均匀升温25 ℃,桥面非线性升温按10 ℃计算。

预拱度和温度敏感性分析见图5。可知:①节段重量修正对预制线形影响明显,预制线形影响量达到了12.2 mm,因此预制线形计算模型应精确修正节段重量。为了避免线形受节段重量的影响,在胶拼梁节段拼装施工过程中应避免在桥上堆积多余荷载影响节段重量。②弹性模量修正对预制线形基本无影响,摩阻系数则有一定影响,影响位移量为4.1 mm。考虑仅有3 根管道进行了摩阻试验,摩阻系数相对设计值的变化具有随机性,因此监控线形计算中可不计入摩擦因数及偏差系数的影响。③整体升温25 ℃对结构竖向线形基本无影响;桥面板非线性升温10 ℃则使结构发生了显著的线形偏差,导致位置和转角发生变化。在即将拼第二段时,若第一段桥面板发生10 ℃非线性温度,则悬臂端发生6.54 mm 下挠和0.498‰rad转角。按式(1)计算,继续拼装第二段至3#墩时将发生25.51 mm 下挠错位,使之不能准确就位于墩顶支座。在即将拼第三段时,若第一、二段桥面板发生10℃非线性温度,则悬臂端发生4.09 mm 下挠和0.346‰rad转角。按式(1)计算,继续拼装第二段至3#墩时将发生17.85 mm 下挠错位,同样不能准确就位于墩顶支座。因此,应避免在暴晒天气或极寒天气进行节段拼装施工,如施工则用白色土工布覆盖。夏季应浇水降温,冬季要保温,并在施工前复测已拼装桥面线形,避免桥面非线性温差对待拼装节段的影响。

图5 预拱度和温度敏感性分析

5 结论

1)因架桥机刚度并非无限大,拼装时应先悬挂所有节段,待架桥机产生的变形稳定后,再依次胶拼所有节段,保证张拉永久钢束前整孔胶拼节段仅有临时钢筋传递的轴力,处于近似无应力状态;吊杆力转换过程应确保节段自重完全由吊杆承担,防止节段自重通过剪力键传递给已拼装节段,降低已拼装节段胶拼缝的预存应力影响线形。若控制不当,已拼装胶结缝存在开裂风险。

2)胶拼梁预制线形与安装线形不相同,预制线形在与前一段已安装单元拼接时转化为安装线形,应按照切线位移法计算得到的线形用于节段预制,零位移法计算得到的线形用于确定节段的安装高程和安装过程中的线形调整。

3)弹性模量修正对预制线形基本无影响;摩阻系数和偏差系数有一定影响,考虑预应力管道偏差系数及摩阻系数相对设计值的变化具有随机性,监控线形计算中可不计入摩阻系数及偏差系数的影响。节段重量修正影响明显,因此对节段重量应精确计算并修正计算模型。同时,在胶拼梁节段拼装施工过程中应避免在桥上堆积多余荷载。

4)整体升温对结构竖向线形基本无影响;桥面板非线性升温则使结构发生了显著的线形偏差,包括位置和转角变化,应避免在暴晒或极寒天气进行节段拼装施工。如果施工需要采取措施消除非线性温差,并在施工前复测已拼装桥面线形,避免桥面非线性温差对待拼装节段的影响。