钢轨波磨对无砟道床动态响应的影响

赵国堂 陈帅 王衡禹 赵磊

1.中国国家铁路集团有限公司,北京 100844;2.西南交通大学土木工程学院,成都 610031;3.西南交通大学牵引动力国家重点实验室,成都 610031;4.中国铁道科学研究院集团有限公司,北京 100081

钢轨波浪形磨耗与车辆-轨道耦合作用直接相关,其诱发的轮轨高频振动极易造成扣件弹条断裂等轨道部件损伤问题[1]。我国高速铁路覆盖高寒、高温、高湿、高海拔、高风沙等极复杂环境,轨道结构服役条件恶劣,各类病害时有发生,与钢轨波磨相互影响形成的恶性循环作用,不仅增加了养护维修工作量,也增加了高速铁路运营安全风险。

钢轨波磨一直是困扰轮轨系统的关键科学难题。自1895年世界上首次提出波磨问题以来,已经开展了100 多年的观测与研究,形成了波长确定机理和材料损伤机理及相关分类方法[2-4],得到研究人员和工程技术人员的基本认可。高速铁路采用高平顺性、高稳定性的轨道结构,动车组状态和轮轨匹配关系远好于一般铁路。关于高速铁路钢轨波磨问题,国外文献虽有描述,研究成果见诸论文较少[3,5-6]。我国自 2011年高速铁路出现扣件弹条断裂并发现为钢轨波磨所致后,以京沪高速铁路股份有限公司、中国铁道科学研究院和西南交通大学为主的团队开展了大量研究[7],探明了高速铁路无砟轨道钢轨波磨的主波长(60 ~80 mm和120 ~ 160 mm)[1],揭示了钢轨表层材料非均匀性与传统打磨残留初始不平顺形成波磨的机理[1,8],提出钢轨波磨作用下扣件弹条共振断裂机制[1,9],探讨了钢轨波磨对轨道结构和车辆的影响[10-11]。

前期研究重点主要针对扣件弹条断裂及钢轨波磨产生原因,有关无砟道床在钢轨波磨影响及损伤条件下的动态响应还缺乏研究。为此,本文建立高速铁路钢轨波磨对轨道板和CA 砂浆动态响应的影响评价模型,通过车辆-轨道垂向耦合动力学模型获取高速列车通过波磨区段时的扣件力,并将其作为初始条件输入到可考虑层间离缝的无砟轨道有限元模型中,计算轨道板和CA 砂浆层的振动和应力,分析波磨波长、幅值对轨道板和CA 砂浆层的影响规律及影响程度,以期为现场轨道伤损预防与处置提供理论依据。

1 理论计算模型

1.1 车辆-轨道垂向耦合动力学

在时间频域内建立二维车辆-轨道垂向耦合动力学模型。考虑到车辆-轨道系统相对于中心纵垂面的对称性,模型中只考虑半个轮对和半个轨道[12]。轮轨相互作用属于高频范畴,且主要由轮对和轨道的柔性决定,故将车辆一系悬挂以上的所有零部件简化成一个质量块并通过一系悬挂与车轮相连,如图1 所示。轨道系统考虑了钢轨、扣件、轨道板和砂浆层,其中钢轨和轨道板为柔性体,钢轨长度为65 m,视为两端简支的欧拉梁[13]。鉴于高速铁路钢轨波磨波长较短的特性,略去轨道曲率的影响;扣件不仅考虑了由橡胶垫提供的与动态行为相关的刚度和阻尼,还考虑了扣件系统的模态及固有频率(表1);轨道板采用Ⅱ型板参数[14];砂浆层简化为等效的弹簧阻尼单元。

图1 车辆-轨道垂向耦合动力学模型

表1 扣件的模态及固有频率

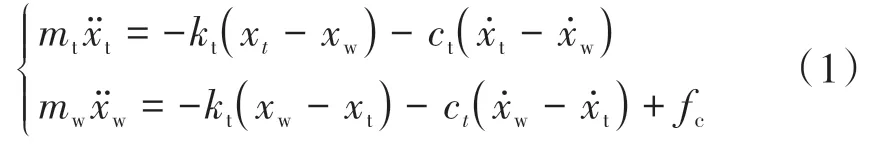

根据牛顿第二定律,车辆的运动方程为

式中:mt、mw分别为簧上和簧下质量;kt、ct分别为一系悬挂的等效刚度和阻尼;xt、xw分别为车体和轮对的垂向位移;fc为轮轨作用力。

其中轮轨作用力fc的计算式为

式中:CH为赫兹常数,取93.7 GN/m3/2;xr为钢轨垂向位移;r为激励产生的相对位移。

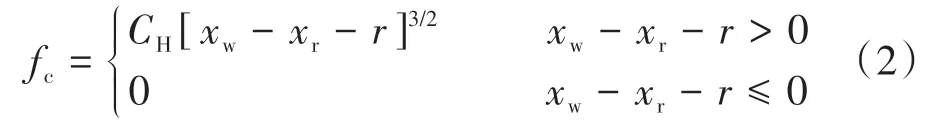

采用模态叠加原理计算钢轨和轨道板的动力学响应,其中轨道板的三维有限元模型包含3 750 个节点和2 744个固体六面体元素,其运动方程为

式中:M、C和K分别为轨道板的质量、阻尼、刚度矩阵;x为轨道板垂向位移矩阵;Ffr和Ffca分别为轨道板受到扣件、砂浆层的力矩阵。

其中Ffr和Ffca的计算式分别为

式中:kp和cp分别为扣件等效刚度和阻尼;kca和cca分别为砂浆层的等效刚度和阻尼;xr、xs分别为钢轨和轨道板的垂向位移矩阵。

1.2 可考虑层间离缝的无砟轨道有限元模型

按照轨道结构实际尺寸、纵连方式等建立考虑轨道板和CA 砂浆间离缝的无砟轨道有限元模型,如图2所示。有限元模型中包含纵连轨道板、CA 砂浆和支承层,均采用实体单元模拟。模型中离缝考虑为单个轨道板范围内贯通离缝,非离缝区域的轨道板和CA砂浆间采用共节点模拟,离缝区域轨道板下表面和砂浆层上表面设置为可脱离的动态接触[13]。将车辆-轨道垂向耦合动力学分析得到的扣件力作为初始激励施加在扣件位置,通过相邻扣件上加载扣件力的时间差来模拟动态车辆荷载,对轨道板和CA 砂浆的振动加速度及应力情况进行分析。

图2 离缝区域有限元模型

2 计算结果分析

2.1 波磨影响的主要特点

初始状态分别选取钢轨表面无波磨及存在波长80 mm、谷深20 μm 的波磨,计算得到列车以300 km/h通过时的扣件力,结果见图3。可知:钢轨表面无波磨时,扣件承受的动荷载曲线是一条光滑的曲线,最高峰值为25.9 kN;列车高速通过波磨钢轨时,扣件产生高频振动,振动频率为1 041 Hz,接近扣件系统9 阶模态频率(参见表1),这将导致扣件系统的共振,引发扣件系统的伤损破坏,在谷深20 μm 微小波磨影响下扣件力峰值最大达到39.8 kN,相比无波磨情况增加了52%,峰峰值最大为31.7 kN,容易引起扣件系统疲劳破坏。

图3 有无波磨条件下的扣件力变化曲线

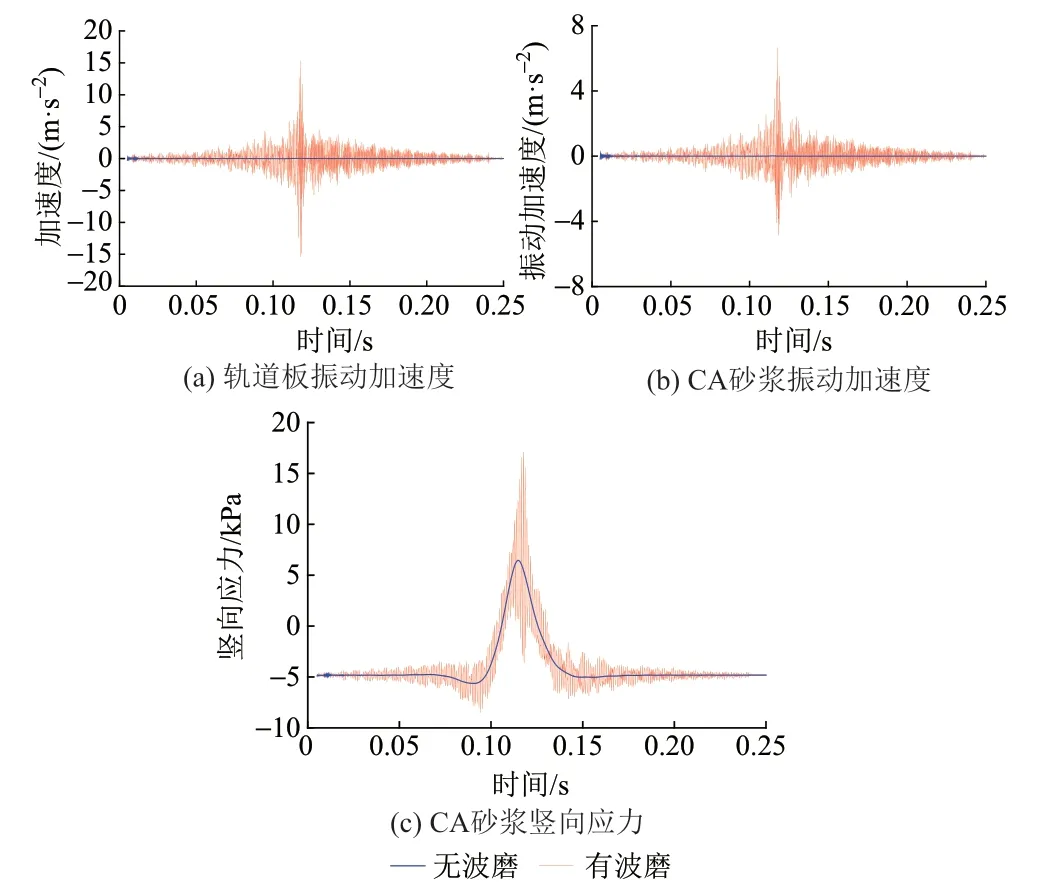

有无波磨条件下无砟道床的动力响应见图4。可知:①在钢轨表面无波磨、轨道平顺性良好的情况下,列车通过时没有激励作用,无砟道床振动不明显,轨道板和CA 砂浆层振动加速度量值较低,CA 砂浆层产生的竖向应力为6.5 kPa。②钢轨表面存在波磨时,列车通过引起无砟道床显著振动,轨道板和CA 砂浆层均产生较大的振动加速度,并在列车通过后产生较大的震荡,峰峰值最大分别为30.7、11.6 m/s2;轨道板最大峰峰值是CA 砂浆层的近3 倍,容易引起轨道板与CA 砂浆层间的离缝;CA 砂浆层竖向应力幅值围绕着无波磨时的应力幅值曲线振荡,最大峰值为17.1 kPa,为无波磨时的2.6 倍,最大峰峰值达到20.7 kPa,容易引起CA砂浆层的疲劳伤损破坏。

图4 有无波磨条件下无砟道床的动态响应变化曲线

无砟道床在钢轨表面存在波磨时的振动频率接近波磨激励频率,其峰峰值是波磨激励产生的高频分量。因此,波磨对无砟道床的影响主要是高频振动,表现为振动频率和振动加速度与竖向应力峰峰值表示的高频分量。

2.2 波磨波长对无砟道床动态响应的影响

谷深 20、40、80 μm 条件下,列车以 300 km/h 通过波磨钢轨时,无砟道床的轨道板与CA 砂浆层振动加速度及CA 砂浆层竖向应力的峰峰值(最大值)随波磨波长的变化曲线见图5。可知:

图5 无砟道床动态响应随波磨波长的变化曲线

1)各峰峰值均在波长为70 mm 时达到最大值,波长70 ~ 100 mm 时迅速减小,波长超过100 mm 后减小速率趋缓,其中70 ~100 mm 内呈显著线性关系,谷深20、40、80 μm 时轨道板加速度峰峰值曲线斜率分别为-1.29、-4.59 和-16.16,CA 砂浆层加速度峰峰值曲线斜率分别为-0.48、-1.62 和-5.33,CA 砂浆层竖向应力峰峰值曲线斜率分别为-0.37、-1.04和-4.07;波长超过100 mm 后基本呈线性变化,3 个谷深下各响应曲线斜率依次为-0.10、-0.30 和-1.73,-0.02、-0.10和-0.64,-0.08、-0.19和-0.50,动态响应受波长的影响明显降低。

2)无砟轨道动态响应受波长和谷深的影响均十分显著。谷深40 μm 工况下,轨道板和CA 砂浆层加速度及CA 砂浆层竖向应力的峰峰值最大值分别为 157.0 m/s2、54.9 m/s2和 61.5 kPa,且均出现于波长70 mm 处,到波长 160 mm 处,依次减小至 3.5 m/s2、0.7 m/s2和 21.1 kPa;谷深 80 μm 工况下,峰峰值最大值分别为 585.8 m/s2、196.5 m/s2和 183.1 kPa,也均出现于波长70 mm 处,到波长160 mm 处依次减小至10.1 m/s2、2.5 m/s2和 40.7 kPa。可以看出,第一个主波长60 ~80 mm 时无砟道床动态响应高频分量最为显著,引起轨道板离缝和CA 砂浆层伤损破坏的风险增大;第二个主波长120 ~160 mm 时波磨对无砟道床的动态影响大为降低。

波磨波长的影响主要体现在其与车速所决定的轨道系统的激励频率。在我国高速铁路无砟轨道钢轨波磨的两个主波长 60 ~ 80 mm 和 120 ~ 160 mm 范围内,在我国高速列车运营速度200 ~300 km/h 下,第一个主波长引起的激励频率为694 ~1 388 Hz,第二个主波长引起的激励频率为347 ~694 Hz,与计算分析和现场测试结果得到的我国CRTSⅡ型板式无砟轨道前三阶模态对应的频率40 Hz、160 Hz 和920 ~970 Hz相比[15],只有第一个主波长激励频率与第3 阶模态频率相近,这个模态振型表现为以扣件支承为节点的驻波振动,将会加剧钢轨波磨的发展,增大无砟道床动态响应的高频分量,引发轨道板离缝和CA 砂浆层的伤损破坏;而我国高速铁路采用的SKL15 和W1 弹条的前两阶模态下的固有频率分别为500、650 Hz 和650、800 Hz,第二个主波长激励频率与SKL15 弹条前两阶固有频率相近、与W1 弹条的第一阶模态相近,SKL15 弹条共振断裂发生较多,还没有发现W1 弹条断裂现象。当列车速度达到350 km/h 时,第一个主波长的激励频率为1 215 ~1 620 Hz,超过轨道系统自振频率和表1 中扣件系统固有频率;第二个主波长激励的频率为607 ~810 Hz,将与SKL15 弹条的第二阶模态频率及W1 弹条的前两阶模态频率接近,均需要对扣件弹条进行优化,防止共振伤损问题出现。铁总工电〔2018〕48 号《高速铁路钢轨快速打磨管理办法》中进一步将波长划分为10 ~ 100 mm、100 ~ 300 mm 和300 ~1 000 mm三个区间。

2.3 波磨谷深对无砟道床动态响应的影响

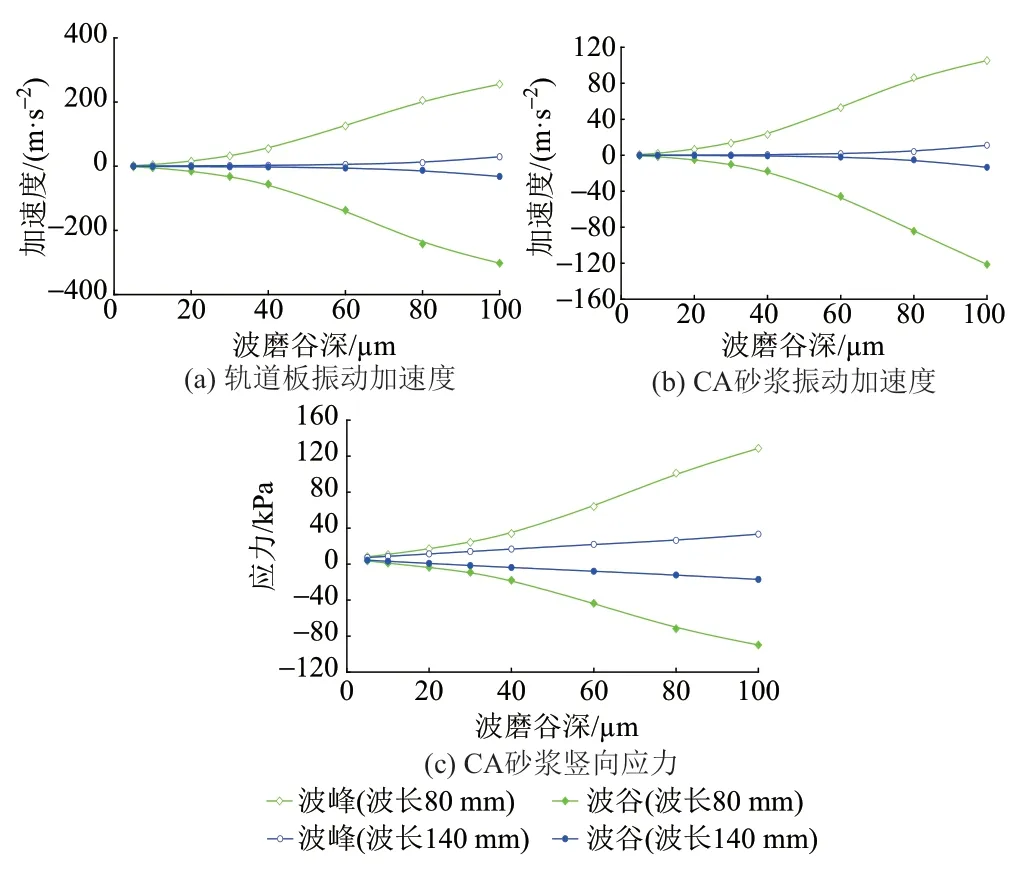

列车以300 km/h 通过波长80、140 mm 的波磨区段时,无砟道床动态响应随着波磨谷深的变化曲线见图6,谷深取5 ~ 100 μm。可知:除波长140 mm 时CA砂浆层竖向应力波峰和波谷最大值随谷深线性变化外,其他响应均随着谷深增大先缓慢增大,超过一定谷深后迅速增大。

图6 波磨谷深对无砟道床动态响应的影响

按分段线性进行拟合,得到直线斜率k和相关系数R2,见表 2。可知:谷深超过 40 μm 的斜率明显增大,表明谷深超过40 μm 后波磨激励能量导致无砟道床剧烈振动,影响无砟道床稳定性。因此,铁运〔2012〕83 号《高速铁路无砟轨道线路维修规则》和铁总运〔2014〕357 号《高速铁路钢轨打磨管理办法》规定,钢轨表面有周期性波磨且平均谷深超过40 μm(车载检测)或最大谷深达到80 μm(手工检测)、波长不大于300 mm时,钢轨需要进行维修整治。

表2 无砟道床动态响应曲线分段拟合值

由图6还可以看出,波长的影响也非常突出,波长80 mm 的无砟道床动态响应远大于波长140 mm。在波长80 mm和140 mm时,谷深40 μm工况下轨道板加速度峰值分别为54.7、2.4 m/s2,CA 砂浆层加速度峰值分别为23.1、0.6 m/s2,CA 砂浆层竖向应力峰值分别为34.1、16.7 kPa;谷深80 μm 工况下轨道板加速度峰值分别为205.2、11.0 m/s2,CA 砂浆层加速度峰值分别为86.3、4.1 m/s2,CA 砂浆层竖向应力峰值分别为101.2、26.4 kPa。在同样谷深下,我国高速铁路无砟轨道钢轨波磨第一个主波长导致的无砟道床动态响应值远大于第二个主波长激励的动态响应值。因此,在制定钢轨波磨维修标准时,应将波长进行进一步细化,结合波长对无砟道床动态响应的影响,可将波长分为100 mm 以内和100 mm 以上两种情况:在波长100 mm 以内时,谷深不应大于40 μm;波长大于100 mm 时,结合现场弹条断裂的调研结果,谷深控制在40 μm 以内为宜。铁总运〔2014〕357 号将波长进一步细化,规定了相关谷深限值在波长10 ~100 mm 时取30 μm,在波长100 ~ 300 mm时取40 μm,在波长300 ~1 000 mm时取200 μm。

2.4 层间离缝的影响

现场调研发现,轨道板与CA 砂浆层间在往复车辆载荷与温度梯度共同作用下,层间离缝不可避免。层间无伤损时,轨道板与CA 砂浆层间密贴接触;层间存在离缝后,在钢轨波磨带来的轮轨冲击加剧状态下,轨道板与砂浆层间的作用力会变得更加复杂。

离缝长6.5 m 及无离缝情况下,列车以300 km/h通过波长80 mm、谷深5 ~100 μm 的波磨区段时无砟道床动态响应见图7。

图7 层间存在离缝后波磨对无砟道床的动力影响

由图7可知:

1)层间有离缝后,无砟道床动态响应随谷深的变化规律和无离缝时相同,但动态响应量值明显提高。离缝条件下轨道板和CA 砂浆层加速度和CA 砂浆层竖向应力在谷深40 μm 时最大波峰或波谷值分别为456.8 m/s2、163.1 m/s2和 164.5 kPa,是无离缝状态的8.3、7.0 和 4.8 倍;谷深 80 μm 时分别为 1 095.5 m/s2、453.1 m/s2和 260.2 kPa,是无离缝状态的 5.3、5.2 和2.6 倍。层间有离缝后,波磨对轨道结构振动和应力的影响更显著,将加速层间离缝扩展。

2)无离缝状态下无砟道床动态响应波峰和波谷基本上是围绕0 值线对称分布,而有离缝后轨道板加速度波峰值大于波谷值,最大高出40%;CA 砂浆层加速度波谷量值明显大于波峰值,相差倍数随谷深增大而增加,谷深超过40 μm 后波谷值是波峰值的2 倍;CA 砂浆层竖向应力波谷值也明显大于波峰值,相差倍数随谷深增大而减小,由谷深5 μm 的66 倍减小到谷深100 μm 的14 倍。这反映出CA 砂浆层在离缝后的轨道板拍击作用下,将产生较大的振动作用和压应力,出现碎裂等伤损形式。

3 结论

本文以某高速铁路CRTSⅡ型板式无砟轨道为研究对象,计算分析了列车以300 km/h 通过波长60 ~160 mm、谷深5 ~ 100 μm 波磨钢轨时轨道板和CA 砂浆层的动态响应,计算结果分析得到的结论与最新的钢轨打磨标准一致。主要结论如下

1)钢轨表面存在波磨后,无砟道床动态响应较无波磨时显著,表现为扣件系统产生高频振动,传递到无砟道床产生高频波动现象。波磨波长80 mm、谷深20 μm条件下,轨道板振动加速度高频分量是CA砂浆层的3 倍,反映出CA 砂浆层吸收能量的作用,同时由于轨道板的高频振动,易在层间产生离缝等伤损。

2)钢轨波磨波长主要影响轨道系统的激励频率,高速列车以300 km/h 通过无砟轨道钢轨波磨第一个主波长60 ~80 mm 区段时,激励频率与CRTSⅡ型板式无砟轨道结构第3阶固有频率相近,容易产生共振,加剧波磨发展,并激励无砟道床产生较大动态响应,随后迅速衰减,波长增大到100 mm 以上时无砟道床动态响应呈缓慢衰减趋势。在无砟轨道钢轨波磨第二个主波长120 ~160 mm 内,动态响应量值较第一个主波长影响下大大减少,但列车以200 ~350 km/h 通过时,产生的激励频率将会与高速铁路采用的主要扣件弹条固有频率相近,使得弹条产生共振,在较小的振动下也会出现疲劳断裂。本文计算结果证明了在波长100 mm 时无砟道床动态响应存在变化点,说明铁总工电〔2018〕48号对波长区间的划分是科学的。

3)无砟道床动态响应随钢轨波磨谷深增大而增加。拟合5 ~ 40 μm 和40 ~100 μm 无砟道床动态响应曲线,均呈显著线性关系,后者的斜率均大于前者。这表明我国现有规范中将车载检测平均谷深限值规定为 40 μm 是合适的;铁总运〔2014〕357 号将波长进一步细化后,对各波长范围内的谷深限值是合适的。

4)层间存在离缝时无砟道床动态响应受波磨的影响更为显著,在波磨谷深限值40、80 μm 时,无砟轨道动态响应量值是无离缝时的2 ~8 倍以上,特别是CA 砂浆层振动加速度和竖向应力均出现波谷值高于波峰值,表现出离缝后轨道板对CA 砂浆层的拍击作用,加剧轨道板离缝进一步扩展,且使CA 砂浆层承受较大的压应力,出现CA砂浆层碎裂伤损等病害。