海上平台伴生液烃的影响分析及回收实践

崔明

(中海石油(中国)有限公司天津分公司辽东作业公司 天津市滨海新区 300452)

1 概述

为达到原油稳定的要求,海上生产平台一般设计多级分离器。油井产出物流经多级降压分离,有效脱除原油中的水分,同时也将原油中的伴生气脱离出来。这部分脱离出来的天然气将利用压缩机逐级增压,供给气举、透平发电或外输至陆地终端。

海上油气生产平台一般采用低压压缩机回收低压分离器分离的伴生天然气。压缩机组一般在入口设置海水冷却器,来保证机组的正常运转的温度,同时脱出天然气中部分液体组分,这部分液体组分中含有部分液烃,由于回收压力较低,这部分液烃只能进入闭排系统,通过闭排泵转回至原油流程。在原油流程中随着温度的升高,这部分液烃将再次挥发成天然气进入低压压缩机,这样往复循环不但增大流程处理负荷,也不利于液烃的回收利用。

以海上某生产平台(以下简称为A平台)为例:平台设计有一台低压压缩机、三台中压压缩机和四台高压压缩机。其中,低压压缩机无备用机组,用于将二级生产分离器升温后脱出的部分天然气(45Kpa左右)进行压缩处理,进入平台中、高压天然气处理流程。平台低压机设计为两级压缩,一级压缩将天然气增压至300Kpa,二级增压至550Kpa,期间经过三个海水冷却器和两个洗涤器。天然气压缩、冷却过程中脱出的液烃和少量的水收集在两个洗涤器中,通过液烃排放管线排放至闭排,管线上分别设计有一个SDV阀和一个LV阀控制洗涤器的液烃排放。

2 伴生液烃对生产工艺的影响分析

2.1 闭排泵气蚀严重,不利于安全生产

低压机收集的液烃进入闭排罐后,需要利用闭排泵转回原油流程。平台闭排泵设计为离心泵,离心泵的叶轮在高速旋转时产生很大的离心力,在泵入口形成一定真空度,由于压力的下降一部分液烃就开始汽化形成气泡。当气泡达到静压超过饱和蒸汽压区域时,气泡迅速溃灭。周围的液体以高速向气泡中心运动,这就形成了高频的水锤作用[1],出现气蚀现象,严重影响闭排泵的使用寿命[2-3]。另外,液烃气化后,离心泵的叶轮在高速旋转时,由于气体的膨胀降低泵头入口真空度,出现气缚现象,导致闭排泵无法正常转液。闭排罐属于安全环保设施,应随时处于低液位,且闭排泵应随时处于可用状态,低压机液烃的进入严重影响平台的安全生产,成为平台的重大隐患源。

2.2 液烃在原油系统中循环,增大低压机的处理负荷

为保证压缩机机组的温度,需要在入口设置海水冷却器来保持机组正常运转的温度,但随着温度的降低,一部分天然气转化成液烃,这部分液烃只能通过低压机的洗涤器进入闭排系统,再转回原油流程。而在原油流程中由于温度升高液烃再次挥发成天然气进入低压压缩机,这样往复循环不但增大流程处理负荷,也不利于液烃的回收利用。

以A平台为例,该平台原油产量为3300方/天,低压压缩机回流阀开度为30-40%,当闭排转液时低压压缩机回流阀开度基本关零,低压机全部加载。随着油田开采的不断深入,油气田产量也将不断增加,油气田伴生气量也将不断增大,届时在闭排转液过程中,伴生气量将超出低压压缩机设计处理能力,部分低压天然气将通过低压放空系统计入火炬进行燃烧,增大平台碳排量,不利于平台减排增效的目标完成。

2.3 闭排转液时,造成中压机排液过多,出现液位高高关断

当闭排转液时,大量液烃进入原油系统,这部分液烃经过升温挥发后,使低压机温度急剧上升,低压机海水冷却器无自动调节功能,导致系统温度升高,对机组造成影响,机组震动升高。同时,低压机洗涤器液烃冷凝量大幅降低,最终导致中压压缩液烃冷凝量急剧升高,超出设计能力,造成中压机洗涤器出口液烃缓冲罐液位高高关断。

2.4 低压机停机时,火炬黑烟过大

由于A平台尽设计一台低压压缩机,无备用机机组,在低压机停机后,原油系统积存的液烃通过天然气的放空携带至火炬,造成火炬黑烟巨大,有悖于公司节能环保的理念。

3 伴生液烃回收工艺设计

3.1 优化思路

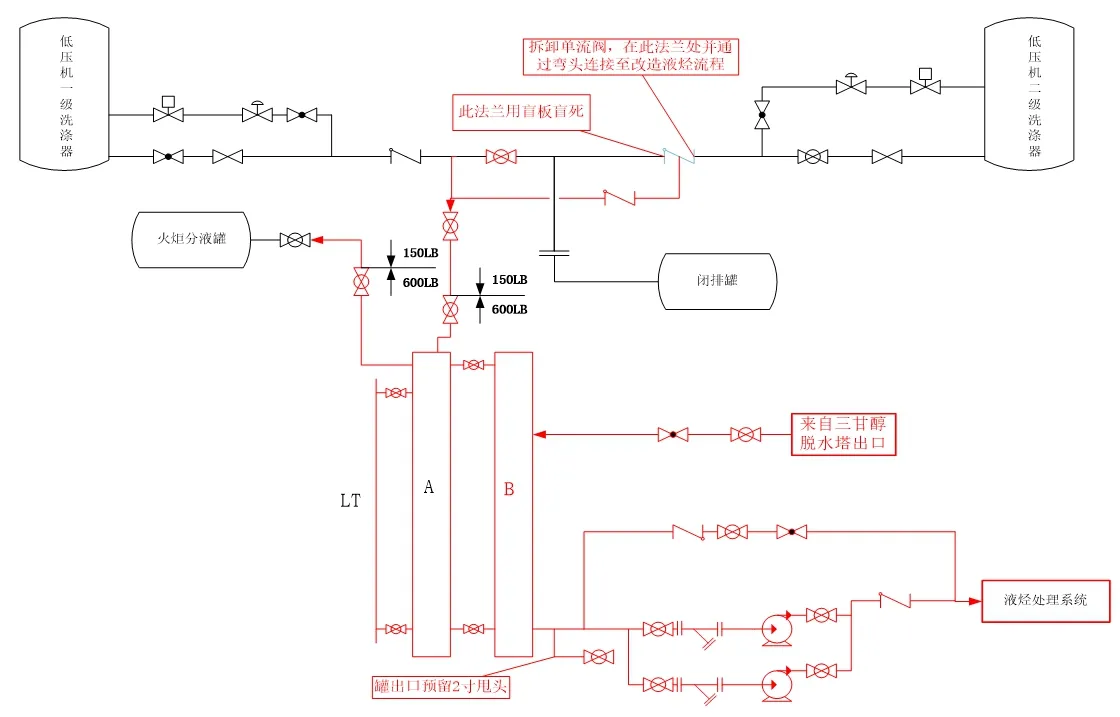

为了彻底解决上述问题,就需要阻止低压机收集的液烃进入原油流程,造成流程的恶性循环。因此,平台讨论设计改造低压液烃处理流程,将低压压缩机两级洗涤器排液管线引至液烃收集立管,再通过A平台拆除停用的电动液烃泵将液烃输送至液烃海水冷却器入口,从而进入平台液烃处理系统,在通过液烃分离器的脱水作用后直接进行外输,这样也避免了液烃降压或升温后的损失。

同时,A平台通过中压和高压液烃回收系统的液烃泵运转状态,发现电动隔膜泵故障率较高,检修频繁,因此,考虑接入备用流程,引一路高压天然气进入液烃收集立管,通过流程切换,将液烃直接压入平台液烃处理系统。

综上所述,此次流程优化内容概括如下:

1) 新增电动液烃转液泵,利用立管上新增液位计进行自动控制,实现泵的连续自动输送;

2) 引高压天然气,利用高压将立管内液烃直接压到液烃海水冷却器入口,此流程操作前需提前将低压机排液倒入闭排流程。

3.2 可行性分析

在新增液烃收集立管上设计液位计,通过液位变送器控制新增液烃转运泵的启停,实现液烃转液的自动控制。

通过分析低压机洗涤器的排液曲线,利用容积法计算求得低压机一级洗涤器日排液量3.32方,低压机二级洗涤器日排液量9.16方。考虑现场甲板布置空间,设计新增两根30寸5米高的立管,用于液烃收集,总容积约为4方。与A平台中高压液烃缓冲罐的处理效果进行对比如下:接收中压机和高压机排液的液烃缓冲罐容积分别为0.1方和0.3方,日处理液烃量分别为10.4方/天和10.5方/天,因此,接收立管的容积完全能够满足低压机液烃回收的处理需求。

考虑到干气对流程影响较小,高压天然气的气源接入点选在三甘醇脱水塔出口,利用原流程预留甩头即可实现天然的接入,三甘醇出口天然气压力为7200KPa,液烃处理系统操作压力为6500KPa,完全满足液烃增压外输的处理需求。

3.3 具体实施

流程设计需充分考虑后部流程故障对低压机排液的影响,因此,流程调整需要保留原有闭排管线流程,新增流程需接入到单流阀后部,避免低压机停机收后部流程带压气体窜入,带来不必要的安全风险。海上生产平台受现场空间限制,新增收集罐体设计采用立式结构,尽量缩小半径,以就年少甲板占用空间。A平台采用了两根30寸,5米高立管,顶部和底部连通,增大液烃立管容积,其中一根立管设有液位计,实现泵自动启停控制。底部出口预留2寸甩头,加盲板,用于罐体清罐或排空。罐出口连接两台电动隔膜泵,进出口分别设有球阀,并在泵入口设有Y型滤器,泵总出口设有单流阀,防止高压液烃回窜。泵设有旁通管线,管线上设有单流阀,同时罐入口引三甘醇脱水塔出口管线,管线上设有一个球阀、一个截止阀和一个单流阀。这样,可以利用三甘醇脱水塔气体,将立管内液烃通过泵的旁通管线,压送至液烃处理系统。液烃收集立管顶部连接至火炬分液罐,保持罐体压力处于微正压。流程设计还应同时考虑管线压力等级变化,选用合适磅级、材质的管线和阀门。流程设计如图1所示。

图1 A平台低压机液烃改造示意图

4 技术评价

通过上述流程优化改造,低压机回收的液烃进入液烃处理系统通过气海管外输,实现下游液烃的直接接收处理,每日增供液烃10方,约合人民币1.4万元。

通过上述流程优化改造,降低闭排泵及中压液烃回收系统的故障率,使平台安全设备处于良好使用或备用状态,保证平台流程的安全、稳定运行。

通过上述流程优化改造,在低压机停机过程中能够有效缓解火炬放空黑烟,降低平台油气生产对环境造成的污染,其效益是无法估量的。

5 技术推广

A平台通过流程调整设计,彻底解决了液烃回收系统的问题。值得其他海上生产平台参考和借鉴。对于没有凝析油处理系统的平台,可将低压机液烃进行静置预脱水,再直接增压外输至天然气或原油海管入口,避免对设备流程造成影响,同时也可高效回收液烃。

另外,此次流程优化改造中考虑到引入高压天然气进行直接压送外输凝析油,该方法可广泛应用于其他处理设施,如油田常用的减阻剂,由于药剂储存采用分散剂的形式,造成减阻剂注入泵进出口单流阀频繁堵塞。在药剂允许间歇性注入的前提下,可以考虑在罐出口增设一个高压小罐,通过引入高压天然气的方式进行外输,即高效又环保。