Cessna 172飞机起落架螺栓损伤分析

张鹏飞

(中国民用航空飞行学院,四川 广汉 618300)

Cessna 172天鹰系列飞机,是历史上生产量最多的单引擎四座小型飞机。在国内某飞行学校,Cessna 172天鹰系列飞机为其飞行训练的主要机型,起降次数和飞行小时数目前在国内市场都是排在首位。飞行学校内最主要训练的科目为起飞和降落,据统计其Cessna 172R平均每1000h就要飞2000个起落以上,而起落架是飞机起落过程最关键的系统,与飞机的安全紧紧相连。

Cessna 172R起落架配置形式为前三点式,这种配置形式能够保证飞机在地面运动的稳定性较好。主起落架结构构造较为简单,主起落架支柱由6150合金弹簧钢管和高强度的7075-T73铝合金锻造连接件构成,用螺栓固定在机身底部。如图1所示,该起落架弹簧管经机体外端衬套进行保持,再由一固定螺栓穿过其弹簧钢管部分将其固定在飞机机体内。

图1 主起落架示意图

由于螺栓固定后基本密封在隔框内,只能通过观察弹簧管的使用情况或在定时翻修时才能发现螺栓和螺栓孔的损伤情况,而此时问题已经产生,起落架性能下降,在着陆时容易产生安全事故。所以通过对螺栓工作原理和损伤部位特征进行分析,查找引发螺栓受损的主要原因,降低故障率和受损程度,正是本文研究探讨的目的。

1 受力分析

飞机训练期间主起落架分为空中和地面两个状态,在空中主要只受空气阻力;在地面,起落架状态分为着陆时、滑行期间、机轮离地时和飞机停放四个主要方面。固定螺栓主要承受起落架弹簧管带来的剪切力矩,由于有衬套作为弹簧管纵轴约束,所以螺栓承受的就是起落架弹簧管与内隔框所带来的交变力矩,据观察着陆状态时起落架形变最大,所以我们就主要分析最重要的飞机着陆状态。

主起落架在着陆时主要承受机轮触地面的惯性力和机轮与地面的摩擦力,在此过程中衬套对于弹簧管只起保持作用,固定螺栓则承受弹簧管对螺栓的剪切力,具体体现在螺栓与弹簧管的上下端接触点。

2 有限元分析

有限元计算模型建立的原则:在保证符合工程实际工况的情况下,尽量简化模型以节约计算机资源,减小计算量以及计算时间。

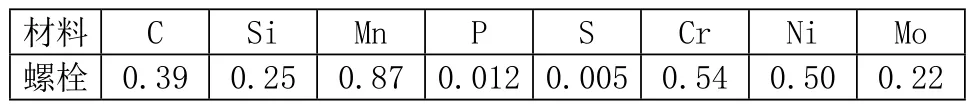

基于有限元计算模型的建立原则,结合前面所作的受力分析,在充分考虑起落架相关组件的结构、载荷传递方式、边界约束特点并经过一定量的反复试算后,确定了起落架隔框结构的简化几何模型见图2。由于机身内隔框与机身通过铆接与螺栓连接等方式紧密结合,所以我们将机身内隔框进行简化。

图2 局部结合结构

图3 透视图

本文所研究的是起落架系统固定螺栓部分,这部分主要由起落架弹簧管、机身内隔框、固定螺栓、螺帽组成。如图2所示,起落架固定螺栓依次穿过机体内隔框,主起落架弹簧管钢体部穿出部分由螺帽进行固定。

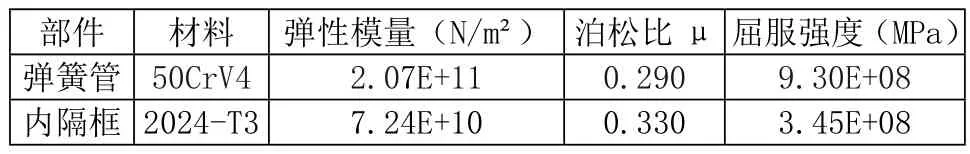

材料属性选择:在材料的选择方面,弹簧管材料选择6150合金弹簧钢,内隔框材料选择2024-T3铝,材料的力学性能和材料的特性参数如表1所示。

表1 材料特性

螺栓材料根据其成分分析决定,然后根据其成分进行查找牌号进行分析,成分分析如表2。

表2 螺栓成分分析

定义约束和边界条件:添加边界条件时,尽可能根据真实情况下的受力和约束情况,考虑到起落架所受载荷和约束,添加的边界条件如下:由于忽略内隔框与机身的相对位移,所以将内隔框施加三个方向的固定约束。由于弹簧管外侧有一个衬套进行约束,所以在弹簧管上施加Y轴上的位移约束。

载荷的计算:本文在计算固定螺栓有限元分析时,主要分析飞机着陆阶段,因为若将Cessna 172R飞机主起落架在飞机日常训练期间承受载荷做载荷谱,载荷最大值则为着陆状态,所以将着陆状态当做主要状态进行分析。

由于无法获得起落架工作时承受的外载荷的精确值(载荷谱),故采用模拟仿真的方法:根据现有数据,建立一组有限元计算模型,按实际工况估计并设定外载荷值,查看其应力分布与云图。(为了使螺栓受力点呈现的更加清晰,所以将着陆数据设置为接近飞机最大着陆重量1157kg)。

在图4所示的弹簧管上施加5000N(外载荷设定值即飞机着陆而作用在弹簧管上的载荷值经估计取为5000N)的均布载荷,方向为 Z正向,还有2000N(设定值为机轮触地的摩擦力)施加在弹簧管上,方向为Y正向。将内隔框进行全方位位移约束。计算得出各组件的应力云图分别见图4、5。

根据图4显示,螺栓和起落架接触的上接触点和下接触点为应力最大点,综合上述分析可知,有限元计算模型得出的结果与受力分析情况基本吻合,由此可证明有限元计算模型的简化、单元设置、材料性能参数定义、网格划分、约束条件设置、载荷施加符合实际工况。

图4

图5

3 故障叙述

在某架飞机进行例行检修,拆除起落架固定螺栓时,发现固定螺栓螺纹与隔框螺栓孔均有损伤,且都是螺纹式损伤。完好的内隔框螺纹孔与螺栓中部本应都是光滑无磨损的,但从图中可以看出,螺栓表面的磨损非常严重,内隔框螺栓孔也有螺纹状损伤,这些损伤已经影响到了自身的力学性能,给起落架整体结构带来很大的安全隐患。

从图6中可以看出,磨损最严重的区域距离螺栓头部20~45mm,根据结构数据对比,这段磨损最严重的部位对应的是螺栓与弹簧管的上接触点至中空部位。而弹簧管上端点对应的螺栓直径比正常直径少了0.8mm。

图6 (螺栓中部)

图7 (内隔框螺栓孔)

由图8所示,磨损部位在中部靠近螺栓头部区域,图4有限元分析结果显示,弹簧管与螺栓上接触点剪切力为最大值,在磨损区域内,且径向磨损0.8mm,给飞机起落的安全性会带来重要影响,且此次事件不是首例。

图8 螺栓整体图片

对螺栓表面与内隔框损伤的观察发现,内隔框磨损与螺栓螺纹螺距相似,是由于安装时造成安装角不正确,使螺栓螺纹与内隔框进行相互磨损。后续在内隔框有损伤的情况下,起落架交变载荷的作用致使内隔框与弹簧管相对应的螺栓孔错位,导致本身配合间隙较小的螺栓被弹簧管螺纹孔部分所切,致使螺栓磨损。在这种情况下,交变载荷会使螺栓受损情况加剧,安装角度改变,若不加以控制,螺栓会持续磨损,使螺栓的力学性能下降,起落架结构性能失效。

4 预防措施

起落架固定螺栓安装过后内部空间结构密闭,无法从外部观察到螺栓孔与螺栓的受损情况,即使发生螺栓与螺栓孔磨损也无法检测到,所以我们要进行相关改进:

(1)改进装配工艺规程,正确工具进行安装与拆卸,固定螺栓要定时进行力矩检查。

(2)控制安装误差,减小装配应力,安装时注意安装角度,避免螺纹受损。

(3)减少检查周期,定时进行起落架舱检查,及时进行螺栓的检查与更换。

5 结语

本文基于此类飞机起落架固定螺栓损伤问题开展分析,通过仿真、试验及理论研究的方法,研究该处螺栓的载荷特性,以及螺栓损伤情况。从而使用完善的装配工艺规程,控制安装误差,减小装配应力,减少检查周期等方式进行预防固定螺栓磨损问题,从而减少起落架方面故障。