2~8℃小型疫苗冷藏车温度场实测分析研究

丁小磊,张忠斌,方蕾,顾呈华,甘强

(1.江苏省疾病预防控制中心;2.南京师范大学,江苏 南京 210009)

疫苗冷藏车是冷链运输的关键设备,对运输疫苗的安全性起着决定性作用。合适的车厢内温度分布可以提升疫苗冷藏车的制冷效果,分析冷藏车厢内的冷气流场和温度场在时间上和空间上的分布规律,结合实际的情况,研究各种不同的外界因素对其车厢内的温度场的影响,并且对其进行优化,可以实现对车厢内的温度场的控制。因此,国内外大量学者针对影响冷藏车厢内温度场变化的因素方面进行大量的研究。通过对冷藏车厢内温度场的实测,分析在不同的工况条件下车厢内温度场的变化情况,通过改进冷藏车自身的结构、合理摆放货物、安装风幕机以及改善送风方式等方法优化温度场的气流组织,达到理想的控温效果。

本文以2~8℃疫苗冷藏车为研究对象,主要通过设置车厢内空间上不同测试点的温度值的实测,探究疫苗冷藏车在运输过程中车厢内的温度场分布情况,计算分析不同测试点的温度变化和相互影响情况。本文最后则是通过对实测结果的总结,提出关于2~8℃疫苗冷藏车在疫苗冷链运输中的相关建议。

1 2~8℃疫苗冷藏车温度场实测

1.1 实验设备和仪器仪表

实验对象为2~8℃单蒸发器单温区疫苗冷藏车,厢体尺寸大小2300mm×1450mm×1175mm的小型冷藏车,且实测当日外界环境温度保持在25℃,循环风机的风速调整保持在5m/s。测量厢体内温度场使用到的仪器仪表分别有热电偶、数据采集仪、热敏风速计、温湿度变送器以及红外成像测温仪等。

1.2 热电偶布置

通过在厢体内布置热电偶的方式实时测试厢体内温度场的变化。在热电偶的布点方面,结合厢体的实际尺寸大小,优化布点方式,热电偶基本布置在厢体内的各个顶角处、边上以及横截面的中间部位,尽可能完整测试整个厢体内的温度场变化,便于后续区别和分析各组数据。

1.3 冷藏车的布点

根据厢体实际尺寸,将厢体按长度方向均匀划分5个横截面,每个横截面12个测试点, 3×4的布置方式,一共60个测试点,每半分钟采集一次数据,如图1所示。每个横截面宽度方向上的3个点,每个点相距625mm;高度方向上4个点,每个点相距325mm;每个横截面之间相距525mm,且以上均为等距布置。

图1 冷藏车温度场实测布点

图2 小型冷藏车红外线成像测温图

1.4 实验步骤及记录

实测当日,外界环境温度25℃,内部的循环风机的风速保持在5m/s,冷凝器的出风口与回风口都同时打开,保证厢体内的气流循环流动,达到良好的制冷效果,确保实验顺利进行。

具体实验步骤为,根据要求在厢体布置测试点,然后利用红外线成像测温仪测试,其测量范围为-20℃~120℃,精度为±0.1℃,观察厢体内的初始温度场分布情况,从图2红外线成像测温图可以看出,小型疫苗冷藏车测试厢体内在负载为0、50%、100%的情况下,关开门时的温度场变化情况。

2 2~8℃疫苗冷藏车温度场实测分析

2.1 数据整理

本实测通过对小型疫苗冷藏车进行厢体内的温度场测试,控制变量外在因素分析温度场的变化情况。本次实测中,冷藏车厢体内的初始平均温度为25℃,每半分钟测试降温情况,通过求取不同时刻厢体各个测试点的平均值,然后通过Origin软件拟合为曲线,观察温度场的变化。

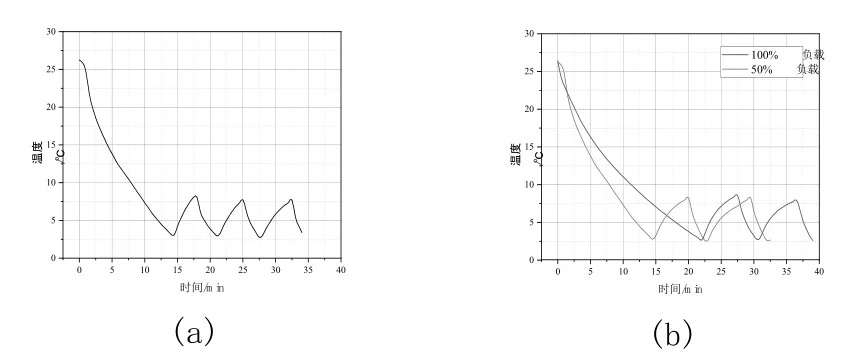

2.1.1 冷藏车空载

在空载的情况下开启制冷压缩冷凝机组,对厢体内的温度场进行降温,直至温度场稳定在2~8℃范围上下,大约每5min出现一个波峰,如图3(a)所示,波距相对较短,分析可知在相同时间内制冷机输送等量冷气流的情况下,小型冷藏车厢体体积较小,与外界环境、货物等热量交换变化更为明显,造成温度场波动较为剧烈。

2.1.2 冷藏车负载

在厢体内分别增加50%、100%的负载,然后测试温度场的变化情况,如图3(b)所示,2种情况下的温度下降速率有所不同,从相同的起始温度26℃,100%负载情况下,经过22min降温至2.5℃;负载50%情况下,经过15min降温至2.5℃,分析可知,当100%负载时,冷气流需要与较多的负载进行热量的交换,在相同时间内制冷机输送等量的冷气流条件下,厢体内温度下降较为缓慢,温降曲线曲率较小。降至最低温之后,2种工况下的温度波动曲线几乎相同,大约均是每7.5min出现1个波峰,分析可知小型冷藏车厢自身总的空间体积较小,在制冷机工作时间较长之后,厢体内具有充足冷气流,不同数量的负载对温度场的影响较小,在2~8℃范围内的温度波动曲线几乎相同。

图3 小型冷藏车空载(a)/不同负载下的温度场(b)

最后在不同负载、开门条件下对冷藏车厢体内的温度场进行测试,温度场均在1~2min内快速升温至8℃之上。

2.2 实验分析

记录各个截面12个测试点从起始温度到稳定波动时间段内的平均温度,并作为截面温度,共5个截面。

2.2.1 不同位置温度场的分析

通过记录厢体不同位置截面的平均温度,记录从厢体内起始温度到稳定波动时间段内的平均温度,观察其变化情况。显然,不同截面的温度各不相同。截面随着远离制冷机,其平均温度依次下降,这是由于冷藏车内冷气流下降,热气流上升的规律,导致制冷机的冷气流首先快速输送到厢体尾部截面,再回流循环经过靠近风机的截面;小型冷藏车厢内不同截面平均温度最大差值在2.0℃左右。

2.2.2 不同负载温度场的分析

根据实测记录曲线图表,可以发现,在负载为50%、100%时,小型冷藏车厢内温度波动度分别为△tf1=1.02℃、△tf2=1.245℃,由此可以看出,车厢内随着负载的增加,其温度场波动随之更加剧烈;分析可知,厢体内负载的增加,剩余空间相对减少,抑制冷气流在车厢内循环回流,导致不同负载情况下的温度场温度波动度有所差异。在对比不同的负载车厢内温度情况时,能发现随着负载的增加,厢体内的温度也随之下降,由此能够得出结论,在相同的制冷机功率条件下,负载较大的厢体内各个空间位置能够有充足的冷气流循环,所能达到的温度也相对较低。

3 结论与展望

3.1 结论

本文针对2~8℃小型疫苗冷藏车不同负载的温度场进行实测并展开研究,得出结论:根据实测结果可知,在增加不同的负载时,小型冷藏车内温度场波动较小;在运输冷藏疫苗方面,根据运送疫苗货物量,选择合适的冷藏车类型,确保疫苗品质的安全性。在设计2~8℃疫苗冷藏车方面,主要是对冷气流循环的管理,可以在车厢壁面安装合适的风道结构,加快厢体内冷气流的回流循环;冷藏车内不同位置的温度场有所区别,可根据疫苗自身的温度要求,在厢体内选择合适的摆放位置,合理安排疫苗的摆放,确保疫苗的品质安全性。

3.2 展望

基于本文对2~8℃疫苗冷藏车温度场的分析研究,在优化疫苗冷藏车温度场工作方面,可以从以下方面开展:设计2~8℃疫苗冷藏车时,主要是对冷气流循环的管理,可以在车型壁面安装合适的风道结构,加快厢体内冷气流的回流循环;疫苗的装卸也是冷藏车温度场变化的一个重要因素,在装卸疫苗货物时,外界气流与厢体内冷气流对流交换,造成温度上升,能耗损失。因此应该保证装卸疫苗货物的最优化方案,减少开关门时间,与此同时,可以在冷藏车车门处安装软帘以及风幕机,降低厢体内外气流的对流交换;对于2~8℃疫苗冷藏车,可以将计算流体力学(CFD)应用于冷藏车温度场的研究中,对温度场进行数值模拟并与实测分析对比,进一步分析疫苗冷藏车内温度场的分布特点,研究最佳的温度场控温方案。