发动机平衡轴无换型混合生产模式设计分析

徐晔

(大众一汽发动机(大连)有限公司,辽宁 大连 116600)

平衡轴是发动机的组成零件。某款四缸汽车发动机为了更好地减少由二阶惯性力产生的振动,通常搭载2根正、反转旋转轴,双倍发动机转速的进气、排气平衡轴来消除这部分振动,从而提高汽车的舒适性。

由于该款汽车发动机的产能需求不断提升,需要在现有平衡轴进气和排气2条生产线旁规划1条全新的平衡轴生产线来弥补产能缺口。新平衡轴线在设计上要具有很高的经济性和灵活性,必须能够具备加工进气和排气2种型号平衡轴的能力,产能要求为1600根进气或排气轴/天,即800套/天。由于在发动机的装配过程中,需要进、排气平衡轴成对组装,所以该平衡轴新生产线在批量生产后必须要每3天进行1次进、排气产品相互换型生产,才能匹配生产计划,而每次换型时间损失为4h,造成了严重地产能浪费。而在传统的加工方式中,产品的切换需要换型也是不可避免的。如何解决换型难题,成为了新建生产线的重点和难点。

1 无换型混合生产可行性分析

1.1 平衡轴加工工艺分析

现有的进、排气平衡轴2条生产线加工工艺为:毛坯->车削->预清洗->淬火->预清洗->校直->磨削->抛光->终清洗->终测量->压装(进气齿轮/排气链轮)->成品。

如果将一条生产线设计成无需产品换型就能够同时混合生产进、排气平衡轴2种产品,那么既能满足了产能的设计要求800套/天,同时还避免了由于产品的频繁换型造成的严重产能损失。这也就意味着机床必须具备能够准确识别出上料工件型号并自动调取正确加工程序,完成加工的能力。由于该款发动机的各自制件生产线在国内外还没有过可以借鉴的无换型混合生产先例,因此在生产线的设计过程中要综合考虑各个技术难点。

1.2 产品对比与技术难点分析

1.2.1 产品对比

如图1所示,从外观上看进、排气平衡轴结构对比基本相似,均由3个主轴颈组成,中间的第二主轴颈为了产生离心力都是半圆设计,而在具体区别上主要有以下几点。

图1 进气(长)、排气(短)平衡轴

(1)进气平衡轴的旋转方向与发动机的旋转方向相反,所以需要在进气平衡轴上压装用于反向驱动的斜齿轮,而排气平衡轴压装的是链轮。

(2)进气平衡轴在结构上尾端多一段轴头用来驱动水泵,所以在轴头内有加工螺纹,用于安装水泵驱动轮。所以进气平衡轴要比排气平衡轴长13mm。

1.2.2 技术难点

从进、排气2种平衡轴产品结构上分析,机床在设计结构上应该可以满足刀具、夹具上对于2种产品的兼容性。理论上具备无需换型同时生产进、排气平衡轴的能力,但需要解决下面几个难点:

(1)在整个工艺加工过程中,物料管理,机床工件类型识别的设计,传送系统的设计要准确地区分开进、排气2种不同类型的产品。

(2)由于2种型号的轴颈长度不同,磨床在加工2种不同类型工件时需要修整砂轮的轮廓来匹配工件轴颈的宽度,而每件修整砂轮会严重降低机床的OEE(设备综合利用率),从而影响产能。

(3)对于产品的混料要有预防措施,需要避免由于混料、工件不识别等原因造成的机床运转故障。

2 平衡轴新线的布局设计

2.1 新线工艺优化

结合新线产能需求、投资预算、面积、节拍及现有平衡轴生产线的优缺点,对新线加工工艺和布局进行了进一步优化。

2.1.1 节拍优化

车床和磨床是整条平衡轴生产线的加工瓶颈,需要安装多台复制机床来平衡加工节拍才能完成设计产能。

车床主要加工内容为切两端、粗车各个主轴颈和钻两端的定位中心孔。将原来车床的铣刀加工打标标记,优化为车刀加工完轴颈后直接车环痕,这样减少了换刀环节,节拍由原来的84s降到了74s。

磨床加工内容为精磨各个主轴径。在工艺上通过车床留给磨床加工余量上的重新分配,使各个主轴颈磨削量最多减少了0.05mm,从而将整个磨床节拍从87s降到了74s。

通过节拍优化,新线只需采购2台车床和2台磨床就能满足设计产能要求。

2.1.2 清洗过程优化

在现有平衡轴生产线中淬火工序前、后2道序各有1台预清洗机,是为了解决车床加工后工件表面会有乳化液和铁屑残留的问题,避免工件会在下一道序淬火时感应器与工件上的铁屑接触,形成短路。而在新线的车床内部增加了定点喷淋装置,能够确保加工过程中不会再有铁屑残留在定位部件或夹紧部件上,另外在车床里还额外增加了吹风工位,风刀能够去除工件表面残留物质。为了确保清洗效果,在淬火机床里还增加了淬火液喷淋冲洗工位。通过这几步优化措施可有效地将工件表面的铁屑和乳化液清洗干净,替代了之前的预清洗机的功能,所以在新线的工艺规划设计中将,2台预清洗机取消掉,节省了2台清洗机的投资和占地面积,同时缩短了整条生产线的通过性。

通过上述的重组、取消、合并等优化措施,实现了工序的平衡,提高了生产线布局的精益程度。优化后的平衡轴新线加工工艺和机床数量如表1所示。

表1 生产线加工内容和机床数量

表中的AF是德语Arbeitsfolge的缩写,是工序的意思;后面的数字代表工序号。平衡轴的加工从AF200到AF50经过了8道工序加工。

2.2 核心机床的选择

由于平衡轴在发动机里高转速运转,因此其加工精度要求很高,同时平衡轴还应具备比较高的强度和硬度,所以整条线在设计上采用了专机来提高加工稳定性。

在热处理工艺的选择上采用了感应淬火,目的是在增加平衡轴表面硬度、耐磨性的同时还要兼顾工件的韧性,而感应淬火是利用中、高频率的感应电流,形成集肤效应,使工件表面迅速加热达到很高的温度,同时工件的芯部由于温度不高会保持很好的韧性。由于在加工工艺上对淬火层深度的要求较浅,所以采用了德国艾尔戴克公司生产的8工位转台式高频感应淬火机床。

在磨床的选择上针对平衡轴在工艺上对轴颈粗糙度和圆度等几何尺寸的高质量要求,采用了德国勇克公司生产的JUMAT系列的数控高速CBN砂轮外圆磨床,JUMAT磨床是一种可以磨削大部分轴类零件的圆周磨床,一次定位装夹完成整个磨削过程。对于平衡轴细长、结构刚性差的特点通过高速磨削来有效降低砂轮的磨削力,提高生产效率。

2.3 无换型混合生产设计

2.3.1 进、排气平衡轴产能均衡设计

在生产线的布局中将1台车床和1台磨床在程序上设定为只加工进气平衡轴,而另外1台车床和磨床只加工排气平衡轴,确保2种产品型号的生产能力和加工节拍是相同的,按照此布局设计,磨床将不再需要换型和修整砂轮的轮廓,解决了磨床对于进、排气工件混合加工切换时由于轴颈的宽度不同及进、排气产能不均衡的难题。作为应急策略,如果进、排气某种型号实际的需求差距比较大时,整条生产线也可以切换成只生产其中1种单一型号的模式。

2.3.2 工件型号识别设计

整条生产线的设计是以轴2端的双顶尖中心孔为基准对工件进行定位和装夹,由于进气平衡轴比排气平衡轴要长,所以可以根据各个机床顶尖在夹紧工件时的不同伸长行程来判断进、排气平衡轴的类型,以此为平衡轴布局的设计核心。具体机床类型识别控制如下。

(1)车床和磨床设计。

龙门机械手夹紧工件在进入车床或磨床加工室前首先通过类型传感器进行工件型号判断,如果工件型号与机床的加工型号不符,机床将发出报警,停止加工,机械手将工件放置到不合格抽屉里。

(2)其他机床的设计。

清洗机在设计上结合了进、排气产品的共同结构特点采用了通用于2种型号的清洗腔室和喷嘴布局设计,在清洗工件时进、排气平衡轴料筐可4层混合叠垛在一起进行整体清洗。

淬火机、校直机、抛光机、测量机和压装机在设计上均采用了根据顶尖夹紧工件时的伸长距离来判断工件型号,这样能直接自动调用各个机床相对应的加工程序来实现工件无换型的混料生产模式。

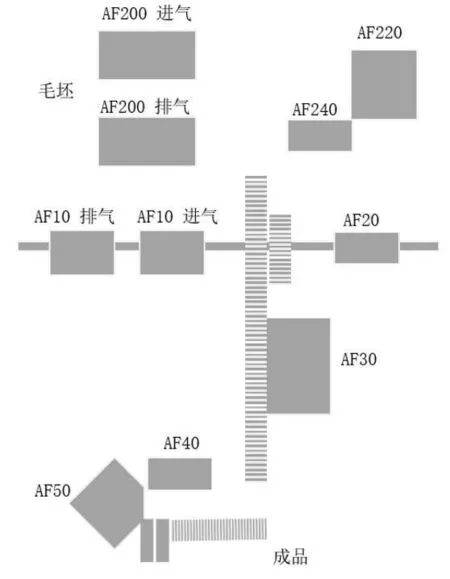

2.4 平衡轴生产线的布局

生产线布局的合理性对生产线节拍、设备利用率、物流时间、空间利用率、劳动强度、可靠性等都会产生很大的影响。如图2所示,平衡轴生产线的布局是按照工艺加工顺序来设计的,采用了紧凑的布局形式,减少了占地面积。

图2 平衡轴生产线布局

粗加工(从毛坯到AF240校直)一共包括4台机床(2台一样的车床,1台淬火机床,1台校直机床),采用了手动上、下料来降低投资成本,进、排气毛坯在车床加工后操作工将工件放置到料筐里,每个料框能摆放9根进气或排气平衡轴,工序之间工件的传输通过料筐来实现。为了更好的增加器具的流动性和通用性,工件料筐设计为进、排气平衡轴均可通用结构,方便流转管理。

精加工从磨削到压装前采用自动上、下料的机械手桁架传输系统。为了更好地发挥桁架机械手自动化的传输效果,从磨削到抛光的3台机床采用了直线型布局方式,降低了操作人员的劳动负荷。由于磨床和抛光机床具备很好的加工稳定性,采用了一个流的生产方式,避免了由于在制品的堆积而造成的浪费。

平衡轴从清洗机下线后,经目视、测量、压装、终检、包装几道工序,采用了精益化的U型布局,确保了最小化走动距离,实现了1人多岗,提高了生产的平衡性。

2.5 防混设计

如上所述,即使操作工误将进、排气工件混合放到同一料筐中,各机床也能“将错就错”的调取正确的加工程序完成加工。除此之外在以下这些方面也做了特殊的设计。

2.5.1 传输料道设计

在精加工时,进、排气工件的料筐交替放到自动摩擦滚动料道上,料道两侧安装多个光栅传感器,在传输料筐通过传感器时不仅能够有效地识别工件型号,还能对料框中的工件放反、放偏以及料筐中无工件等特殊情况进行监控。区分型号后的工件料筐将通过旋转台自动进入相对应的进、排气待加工通道。

2.5.2 通讯设计

AF40的终测量机同AF50压装机床是数据互联的,测量机在完成工件测量后,将工件的测量信息同步传输给压装机床,如果要被压装的工件信息与测量机传输的工件信息不符时,压装机床将会发出报警,停止加工,能够有效防止由于工件混料造成的错误压装。

2.5.3 压装小件料架的设计

在压装机床旁的压装小件(齿轮/链轮/轴套/垫片)料架上带有亮灯拣件系统。平衡轴工件在压装机的上料工位被识别出进、排气具体型号后第一时间将信息传输给料架亮灯系统,操作工可根据料架亮灯指引进行拣件上料,同时压装机床也会通过传感器对上料小件的正确性进行再次确认,避免了由于进、排气平衡轴型号的频繁切换所造成的操作工误操作,从而引起机床故障。

2.5.4 成品料箱的设计

为了防止终检操作工误将进、排气平衡轴成品摆错相对应的料箱,料箱在设计结构上匹配了进、排气平衡轴成品的轮廓。同时在料箱的底部带有明显的黄色提醒条纹。

3 电子化现场管理体系

为了打造精益生产线,提高生产效率,在平衡轴生产线现场设有电子目视生产数据管理信息系统,该管理系统能够对生产线的生产状态和生产进度进行有效的管理。对设备的运行状态进行实时监控,比如设备故障和产能的实时完成情况等信息。

电子看板能够将生产线的相关信息,以图表形式直观形象地展现出来,比如人员组织、工作任务、产品质量、维修计划、设备利用率等信息,实现生产线目视化信息管理系统。车间管理人员可通过电子看板或智能手机了解生产线实时信息并迅速地做出反应。实现了生产过程透明化,生产区域无纸化,生产现场目视化,打造数字化工厂。

4 结语

平衡轴生产线是1条经济、灵活、高效、精益的生产线,机床无需换型就能够实现平衡轴进、排气2种类型的工件同时在线混合生产。从生产线的工艺设计到布局充分考虑了混合生产时会面临的风险,通过在工件类型识别、防错、防混等方面的特殊设计成功的规避了风险。在平衡轴生产线投产后设备运行稳定,故障率低,产能从800套/天逐步提高到960套/天,产品的质量合格率为99.6%,无混料故障发生,成功地解决了由于产品换型造成的产能损失难题。对其他厂家生产线的混合生产设计有一定的借鉴意义。