一种自黏性预浸料蜂窝夹层结构制备工艺研究

许 虎 王婷婷 张宝艳 闫鸿琛 马兆丹 石峰晖

(1. 中国航空制造技术研究院,北京 100024;2. 中国航空制造技术研究院复合材料技术中心,北京 101300)

0 引言

蜂窝夹层结构是由两块高强度的上下蒙皮和充填其中的蜂窝夹芯组成,当夹芯板弯曲时,上下蒙皮分别承受拉伸载荷与压缩载荷,此时芯材传递剪切载荷。与实心结构相比,比刚度、比强度好,减重效果极为明显,是一种高效结构材料,已广泛应用于航空航天、船舶、高铁、建筑、汽车等多个军用及民用领域。

制备蜂窝夹层复合材料,通常以预浸料作为蒙皮以提高承载能力,还需使用胶膜用于蒙皮与芯材的粘接。胶膜可以较大幅度的改善夹层结构的粘接强度,但同时也带来了复合材料重量增大、成本上升等问题。同时,蒙皮预浸料和粘接胶膜的工艺性也需要相匹配。针对胶膜粘接夹芯结构带来的成本上升、重量增大等问题,以及胶接材料介电性能对透波性能的影响,采用自黏性预浸料,制备无胶膜夹芯结构是一种较好的解决方法。

本文采用ACTECH1210自黏性透波环氧预浸料与Nomex蜂窝制备夹层结构,分别采用热压罐固化工艺,模压成型固化工艺制备蜂窝夹层结构。通过滚筒剥离试验表征夹层板的粘接强度。研究了制备过程中,加压时机、组装方式、施加压力大小等关键工艺参数对于粘接强度的影响。研究结果为实际工程应用的工艺参数选择提供了重要参考。

1 实验材料及方法

1.1 原料

树脂:自制环氧树脂体系,牌号ACTECH1210。

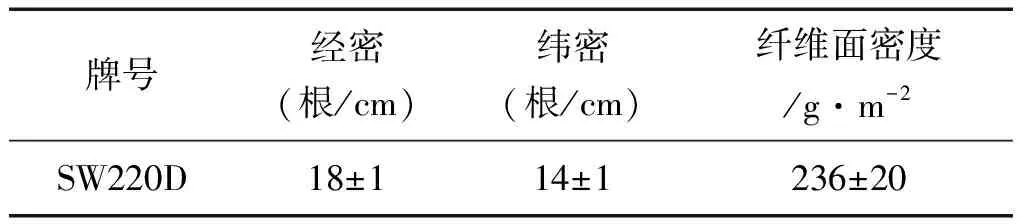

玻璃纤维织物:SW220D,南京玻璃纤维研究设计院有限公司,性能如表1所示。

表1 玻璃纤维织物性能性能

芳纶蜂窝:NH-1-1.83-48-12,航空工业复材。

1.2 预浸料制备

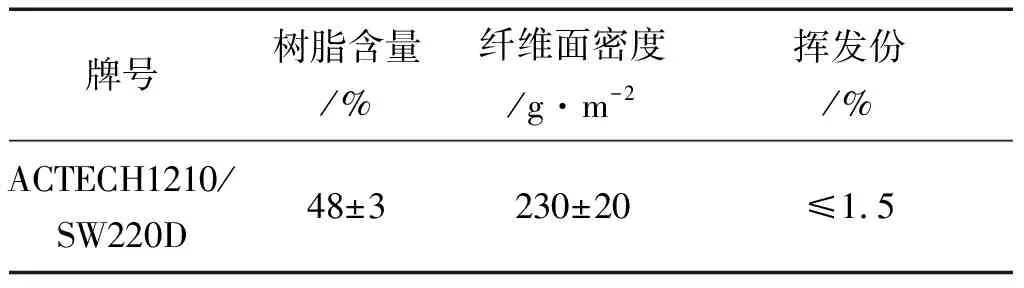

采用热熔两步法将ACTECH1210与SW220D玻璃纤维织物复合制备预浸料。预浸料性能如表2所示。

表2 ACTECH®1210/SW220D预浸料物理性能

1.3 蜂窝夹层结构制备

将蜂窝裁切为420 mm×420 mm大小,预浸料裁剪为与蜂窝等尺寸,铺覆在蜂窝表面,蜂窝上下各铺覆三层预浸料,预浸料经向与蜂窝条带方向一致。铺贴完成后进行组装,组装示意图如图1所示,其中上下盖板尺寸均为420 mm×420 mm。

图1 蜂窝组装示意图

树脂黏度不仅会影响树脂对于增强纤维的浸润程度,在蜂窝夹层结构制备过程中,树脂黏度也会影响固化成型过程中预浸料与蜂窝的粘接状态。除了树脂的黏度,凝胶时间也会影响蜂窝夹层结构的成型质量。凝胶时间短,树脂流动不足,对成型质量产生不利影响;反之,凝胶时间长,则夹层结构固化反应慢,同样不利于预浸料与蜂窝的粘接。因此,想要得到良好的树脂浸润率,较低的孔隙率以及较高的蜂窝粘接强度,固化成型过程中必须保证树脂的黏度与凝胶时间适宜。

前期研究中,已根据ACTECH1210树脂体系流变性能、凝胶时间及DSC反应曲线等,初步确定蜂窝夹层板固化工艺参数,如图2所示。在蜂窝夹层板成型过程中,预浸料中的挥发分和小分子需要时间挥发出去,升温速率过快容易在胶层中形成气孔,影响胶瘤的形成及其质量,从而影响粘接强度,因此,升温速率应快慢适宜。制备蜂窝夹层板时,升温速率为1℃/min~3℃/min,130℃下保温120 min,保压降温至60℃,降温速率不高于2℃/min。蜂窝夹层板采用芳纶纸蜂窝,压力过大会导致蜂窝压塌等缺陷,因而初始施加压力通常不大于0.3 MPa。

图2 蜂窝夹层板固化工艺

蜂窝夹层板通常采用热压罐工艺成型,它的优点在于能够在大范围内提供工艺所需的外加压力、真空及好的温度精度,可以满足不同材料对成型工艺条件的不同要求。热压罐成型的蜂窝夹层结构件具有树脂分布均匀、内部质量良好、力学性能优异等优点。模压成型工艺同样具有成型压力大、成型效率高的优点,并且经济性好,同时又能够准确保证夹层结构的厚度和尺寸,也十分适用于蜂窝夹层结构的成型。

分别采用热压罐成型及模压成型工艺,根据前期研究中树脂体系特性,选取夹层结构固化成型过程中的关键参数:组装方式、加压时机、施加压力大小,设置实验方案,蜂窝夹层板制备方案如表3所示。采用热压罐成型时,组装方式选择上下盖板组装以及仅用下盖板组装方式,100℃时加压0.3 MPa进行固化。加压时机分别采取65℃、100℃和起始加压。模压成型工艺中,仅用下盖板组装,加压时机则分别选取65℃、100℃和130℃,施加压力0.4 MPa。

表3 蜂窝夹层板制备方案

1.4 性能测试

夹层结构强度(尤其层内剪切强度及平面拉伸强度)由面板与芯材的粘接质量决定。当蜂窝作为芯材时,其与面板粘接的蜂窝壁面积非常小,结构强度依赖于界面处胶瘤的生成。滚筒剥离试验适用于测量比较柔软的被胶接件和刚性被胶接件之间胶黏剂的剥离阻抗,以及在规定条件下进行试验时夹层结构比较柔软的面板及其芯材之间胶黏剂的剥离阻抗。滚筒剥离强度可以有效表征蜂窝夹层结构的粘接强度。

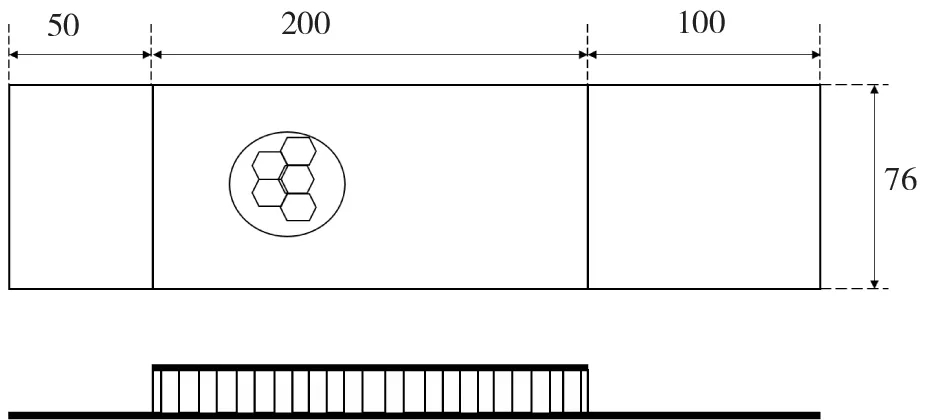

采用滚筒剥离强度表征面板与芯材间粘接强度,滚筒剥离强度按ASTM D 1781标准进行测试,试验件尺寸为350 mm×76 mm,试验件示意图如下图3所示。

图3 蜂窝夹层板试验件示意图

2 结果与讨论

蜂窝夹层板的滚筒剥离强度一般由蜂窝与粘接面板分离时单位宽度上的抗剥离力矩来表征。作为非承力件,滚筒剥离强度设计指标值一般定为不小于30 (N·mm)/mm。

滚筒剥离试验通过滚筒将蜂窝面板从试样上剥离下来,试验是将组合件夹持在试验机上完成的,平均剥离载荷用标准公式来确定。平均剥离扭矩采用下式计算:

(1)

对7组实验所得制件进行滚筒剥离测试,所得测试结果如表4所示。

表4 蜂窝夹层板滚筒剥离强度

2.1 加压时机

随着初始加压温度的升高,蜂窝夹层板的滚筒剥离强度呈现出先不变后下降的趋势。对比加压时机分别为起始加压、65℃加压、100℃加压的1、2、4实验组,可知对于热压罐成型,起始加压或65℃加压较为适宜,滚筒剥离强度均为53.5 (N·mm)/mm。100℃加压滚筒剥离强度略有下降,为48.8 (N·mm)/mm,下降了8.8%。对于热压罐成型的蜂窝夹层板来说,65℃之前加压较为合适。对比加压时机分别为65℃、100℃和130℃的5、6和7三组可知,对于模压成型,65℃加压或100℃加压均可,滚筒剥离强度分别为57.7 (N·mm)/mm与57.2 (N·mm)/mm;而130℃加压时,滚筒剥离强度仅有9.6 (N·mm)/mm,远低于前面两组。可知,蜂窝夹层板采用模压成型时,加压时机在100℃及之前较为适宜。

蜂窝夹层板在成型时,环氧树脂由于受到挤压溢出,在蜂窝的端部会形成胶瘤。胶瘤的形成对降低搭接区端部的应力集中,提高结构强度和刚度有明显作用。对于环氧树脂来说,无胶瘤的应力峰值比有胶瘤的应力峰值急剧增大,这表明,胶瘤在蜂窝夹层板的单搭接接头中的作用很明显。滚筒剥离试验中,蜂窝夹层板的接头处受到拉伸载荷,在搭接区端部会出现应力集中,从而导致蜂窝芯子与面板被剥离开来。

因本树脂体系黏度适宜,起始加压及65℃时树脂流动性好,加压不会影响树脂熔融流动分布。而100℃和130℃时加压,由于加压时温度较高,树脂流动性已经变差,影响胶瘤形成,从而影响面板与芯材粘接强度。同为100℃加压,热压罐成型的2号组已呈现剥离强度下降趋势,而模压成型的6号组的剥离强度尚处于保持不变状态,可能是由于模压成型传热快,升温速率高,树脂流动性尚在较好的状态。

2.2 组装方式

蜂窝夹层板使用热压罐成型时,对比采用上下盖板组装的实验组2与仅下盖板组装的实验组3,添加上盖板后,滚筒剥离强度提高98.3%,可知上下盖板的组装方式对于蜂窝夹层结构的粘接具有积极作用。

因上盖板可起到均匀压力的作用,使压力均匀作用在与蜂窝壁接触的预浸料上,有利于树脂在蜂窝胞中流动,对胶瘤均匀形成具有积极作用。实验组2中,100℃加压0.3 MPa,此时树脂流动性好,施加压力适中,树脂可以在蜂窝胞中均匀流动,有利于胶瘤的均匀形成,避免了因压力不均而导致部分胶接部分富胶或贫胶的现象,也就避免了因此造成的缺陷引起的蜂窝夹层板粘接强度的下降。

2.3 固化成型方法

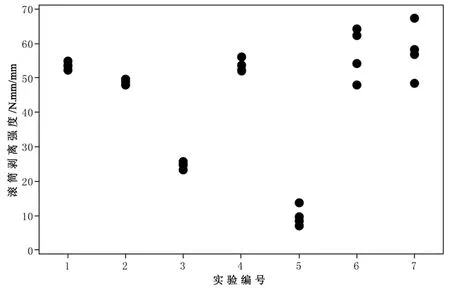

由测试结果可知,本材料体系既可采用热压罐成型,也适用于低成本的模压成型。相对于成本更高的热压罐成型组,采用模压成型制备的蜂窝夹层结构的平均滚筒剥离强度更高,但是蜂窝夹层结构的整体成型质量不如热压罐成型组。对各组数据分布情况进行表征,单值图如图4所示。

图4 滚筒剥离数据单值图

由图4可知,热压罐工艺制备所得1~4组试验件的滚筒剥离强度分布较均匀,而模压成型工艺制备所得5~6组试验件的滚筒剥离强度组内离散性较大,组内最大差值可达19 (N·mm)/mm。这是由于热压罐加压较为均匀,树脂流动均匀,而模压成型存在加压不均,预浸料与蜂窝壁的连接处树脂流动不均匀,造成试样滚筒剥离强度分散性大。

2.4 固化压力

由1、2、4组的试验结果可知,采用热压罐工艺制备蜂窝夹层板时,加压0.3 MPa就可以得到良好的滚筒剥离强度,即预浸料与蜂窝的粘接强度较好。而由模压成型的6、7试验组可知,蜂窝夹层可承受0.4 MPa压力而不塌陷,两组的滚筒剥离强度也略高于热压罐成型试验组,说明可通过提高压力至0.4 MPa来提高夹层结构粘接强度。

通常情况下,在蜂窝的承载极限范围内,夹层板的板-芯粘接强度会随着固化压力的升高明显提高。这是由于固化压力升高可以促进树脂流动,利于胶瘤的形成。但是,过高的压力可能会导致蜂窝与面板粘接过程中局部失稳,例如蜂窝出现塌陷等。因此,在固化成型时,选择合适的压力至关重要。

3 结论

1) ACTECH1210/SW220D预浸料与Nomex蜂窝粘接质量良好,滚筒剥离强度可达57 (N·mm)/mm。

2) 使用上下盖板组装对于提高粘接强度有积极作用。

3) 热压罐工艺及模压成型工艺均适用于ACTECH1210/SW220D预浸料与Nomex蜂窝粘接。

4) 对于热压罐成型工艺,在起始温度至65℃范围内加压较为适宜,对于模压成型工艺,在起始温度至100℃范围内加压较为适宜,施加压力范围可选择0.3 MPa~0.4 MPa。