钛合金激光焊接研究现状

聂璞林 李铸国

(1. 上海市激光制造与材料改性重点实验室, 上海 200240; 2. 上海交通大学,上海 200240)

0 引言

钛合金具有高比强度、低密度和良好的耐腐蚀、耐高温性能,在航空航天领域有着广泛的应用。自二十世纪五十年代美国首先将钛合金应用于飞机机身隔热板、导风罩、机尾罩等构件制造开始,钛合金在飞机及航空器上的使用范围及使用量不断增大,并被扩展到机体结构、紧固件、管路、发动机、起落架等越来越多的零部件制造中。当今,在一些高性能军用飞机上钛合金已经成为主要的制造材料。据报道,美国F22猛禽战斗机中钛合金使用量已经达到45%。在民用航空领域,飞机制造巨头美国波音公司和欧洲空中客车公司都在不断扩大钛合金在飞机中的使用量,从第三代民航客机到第五代民航客机,钛合金的使用量从4%增加到10%,使飞机的性能得到大幅度的提高。

焊接是重要的材料连接方法。在航空结构制造中,采用焊接技术代替传统机械连接、减少连接件使用数量,可以降低航空构件自身重量,简化飞机制造过程,对飞机轻量化、高性能化有着重要的意义。一般来说,钛合金焊接性较好,焊接冷、热裂纹问题并不突出,但是钛合金接头易出现塑性下降、接头脆化的现象,严重影响钛合金接头的使用性能。由于钛与氧、氢、氮亲和力大,易在高温条件下形成脆性相,因此手工电弧焊、气焊等焊接方法不适合于钛合金的焊接。真空电子束焊可以通过真空室有效避免钛与环境气体反应所带来的脆化问题,焊接质量高,且高能量密度的电子束可以实施深熔焊,焊接能力强,被认为是目前钛合金最好的焊接方法。张宇鹏等人采用单面真空电子束焊接完成了120 mm厚度TC4板的对接焊接,张林杰等人采用双面电子束焊接方式实现了140 mm厚度TC4钛合金厚板的对接连接。但是真空室的使用限制了可电子束焊接构件的最大尺寸,同时降低了生产效率及柔性加工能力,不利于实际工程中的广泛应用,为探索更灵活的焊接方法提出了使用需求。

激光焊接同属高能束加工技术,也具有热源能量密度高的特点,可在开放的环境和真空的环境下实施深熔焊,已经成为近年快速发展的高效焊接方法之一。例如,KATAYAMA等人采用100 kW功率光纤激光在大气条件下实现了最大70 mm厚度304不锈钢的对接连接,显示出强大的焊接能力。在真空环境下,激光焊的熔深增加、焊缝深宽比增大、焊缝成形会有一定的改善。孟圣昊等人对比了大气和真空环境下TC4钛合金激光焊接接头成形特征,发现在大气条件下10 kW激光功率熔深仅为10 mm,焊缝表面宽度10 mm,而在真空条件下7 kW激光功率可以实现20 mm厚度TC4钛合金板的深熔焊,焊缝表面宽度小于2 mm,气压的降低导致激光焊接能力大幅增强。唐新华等人通过研究负压条件下羽烟行为揭示了激光焊熔深与气压之间的关联。

随着激光技术的发展,高功率激光器逐渐普及,国内很多单位已经装备了10 kW以上的高功率激光器,为激光焊接在工业上的广泛应用奠定了装备基础。激光焊接大熔深、高焊速、低应力、低变形,以及高度自动化生产特点,已经吸引越来越多研究机构和制造企业开展金属构件激光焊接方面的研究及应用。本文针对航空领域中钛合金激光焊接研究现状进行文献综述,介绍激光类型和扫描方式对接头质量的影响、三种典型(α型、α+β型和β型)钛合金激光焊接头组织性能特点、焊后热处理对钛合金激光焊接头组织性能调控方法,分析了当前钛合金激光焊接所存在的问题以及解决方法,为激光焊接方法在工程中的应用提供参考。

1 钛合金激光焊接技术

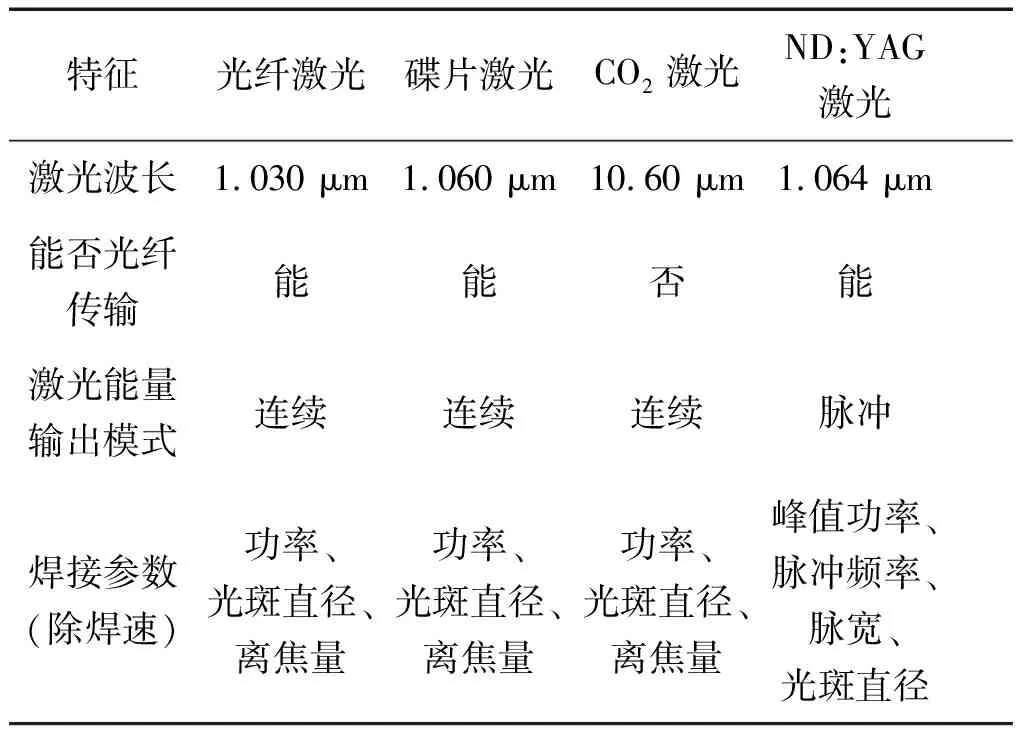

常用于焊接的激光器类型有光纤激光、碟片激光、CO激光和Nd:YAG激光。其中,光纤激光和碟片激光、CO激光常采用连续激光模式开展焊接,而Nd:YAG激光采用脉冲激光进行焊接,如表1所示。在针对钛合金焊接研究文献中,文献[10-27]采用光纤激光,文献[28-30]采用碟片激光,文献[31-36]采用CO激光,文献[37-50]采用Nd:YAG激光。可以看到,目前大多数钛合金焊接工作都采用光纤激光器、碟片激光器和ND:YAG激光器,而CO激光器使用较少。这与激光器商业产品的最大功率、价格以及使用条件密切相关。CO激光器由于设备成本以及使用成本高,且不能采用光纤传输,在激光焊接领域的使用范围逐渐减少。同时,高功率光纤激光器的普及促进了光纤激光焊接的研究。而ND:YAG激光器由于具有脉冲能量输出的特点,仍吸引了一部分的研究工作。

表1 激光焊接常用激光器

已经公开的文献表明,激光能量输出模式对于焊缝成形、内部缺陷以及接头组织性能都会产生明显的影响。BLACKBURN等人研究了脉冲激光对TC4钛合金焊缝成形以及内部气孔的影响。研究发现,激光能量周期性振荡会影响焊接羽烟行为以及焊接小孔的流动行为,通过适当的控制脉冲激光能量波形参数(频率以及脉宽),可以抑制因小孔侧壁塌陷而产生的气孔,获得高质量的焊接接头。实验结果显示,采用方型波脉冲激光焊接TC4板时可以获得相对于连续激光以及正弦波形脉冲激光更少的接头气孔率。GURSEL发现在采用预开坡口填充焊丝的方式焊接TC4钛合金板时,焊接裂纹易于出现在焊缝与母材之间、不同焊层之间,通过脉冲激光峰值功率的调整可以达到抑制裂纹的效果。KUMAR等人对比了0.8 mm厚度ND:YAG脉冲激光和光纤激光TC4薄板对接接头的拉伸性能,发现脉冲激光可以获得最高1 144 MPa抗拉强度,而连续激光仅能获得826 MPa的抗拉强度。通过TC4钛合金接头组织分析发现,脉冲激光可以获得更细小的α相晶粒及更窄的α′马氏体板条结构,这种细小组织特征有利于钛合金接头抗拉强度的提高。魏艳红等人利用焊接接头在脉冲激光作用下熔池尺寸发生周期性变化的现象,实现了存在间隙条件下TC4钛合金薄板(1.2 mm厚度)的对接焊接,间隙宽度可达板厚的16%。TZENG的研究工作都表明,ND:YAG激光可以通过改变激光的峰值功率、频率和脉宽,影响焊缝金属的流动、焊接热量的对流与传导,进而改善接头的成形质量及缺陷情况、优化接头组织和性能。

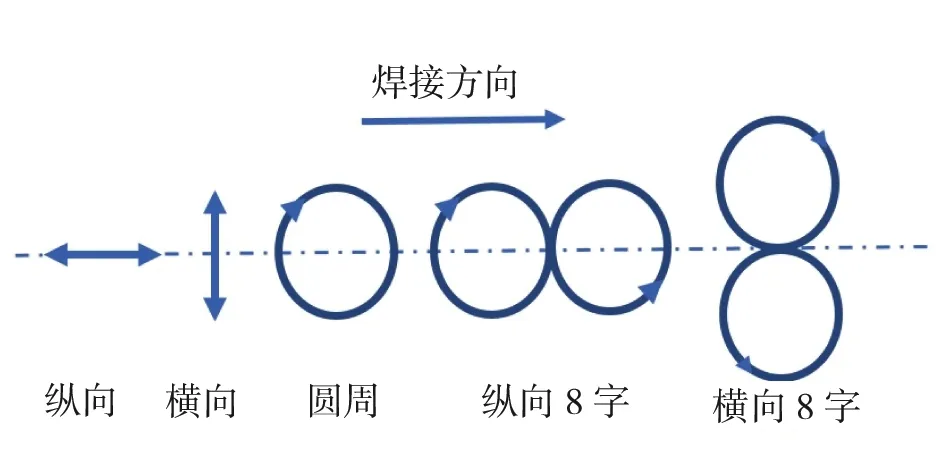

近年来,振荡扫描激光焊接被许多研究工作采用以提高接头质量。该焊接方法采用振镜使激光的光路按一定规律进行位置振荡,振荡模式有多种,可以是平行于焊接方向的振荡,也可以是垂直于焊接方向的振荡,还可以围绕一定半径作旋转振荡,通过模式的改变,获得不同的熔池行为控制,如图1所示。王春明等人采用“8”字图形扫描方式开展了3 mm厚度TC31钛合金板对接焊接,振荡频率在200 Hz~400 Hz、振荡的幅度在0.1 mm~0.5 mm范围,有效地减少了焊接气孔缺陷数量。单际国等人通过对TC4钛合金板振镜扫描激光焊接过程光谱分析及高速摄影观察发现,光束摆动提高了光束与熔池液面的接触面积,金属蒸发增强,驱动小孔张开的径向力和轴向力增加,增强了小孔稳定性,抑制了气孔形成。雷正龙等人采用50 Hz频率、1 mm的振幅开展2 mm厚度TB8钛合金板的焊接,通过促进焊接熔池的流动以增加晶体凝固形核率,促进等轴晶数量的增加,从而细化焊缝晶粒,提高焊缝的性能。

图1 激光振荡扫描模式

2 钛合金激光焊接头组织与性能

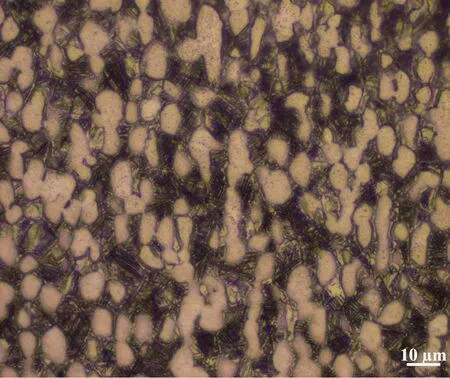

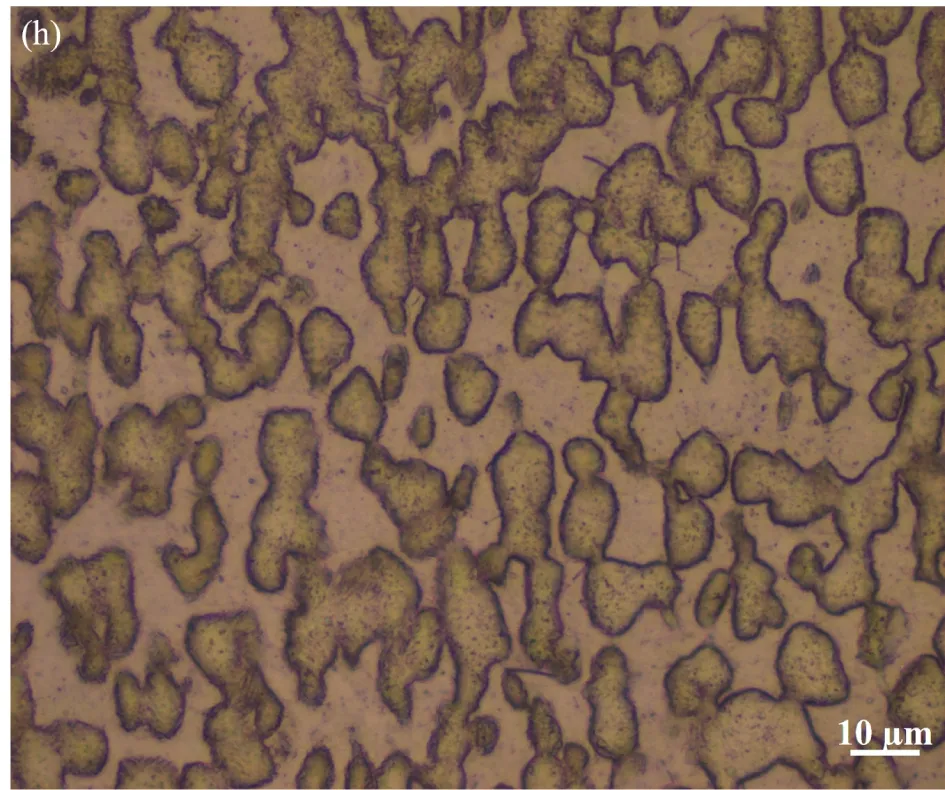

依据金相组织特征可将钛合金分为α型、α+β型和β型钛合金。图2表示出一种α+β型钛合金的双相组织。钛合金的焊接需要在良好的惰性气氛保护(或真空)中进行,以避免接头脆化、焊接裂纹的出现。与其它焊接方法相类似,表面成形及气孔缺陷会影响到接头质量,通过焊接工艺条件的优化可以获得成形饱满、气孔缺陷达标的接头。

焊接冶金方面,α型钛合金常具有良好的焊接性、较高的接头性能;α+β型钛合金焊接性良好,但接头性能(尤其塑性)会有一定程度的降低,可以通过焊后热处理进行改善;而β型钛合金表现出较差的焊接性,接头性能明显下降,需采用焊后热处理进行组织调控和性能提升。

图2 α+β型Ti180钛合金金相组织照片

(1)α型钛合金

刘宏等人研究了激光焊接(α型)纯钛板接头组织和性能。研究发现,接头焊缝区和热影响区都由α相组成。由于焊接热循环的影响,导致焊缝区和热影响区的α相晶粒呈现不规则形貌,有别于基体规则的等轴晶形貌。此外,焊缝区α相晶粒粗大,热影响区α相晶粒尺寸略小,但也大于母材晶粒尺寸。接头硬度实验显示,焊缝区和热影响区的硬度都高于母材区硬度,表现出较好的接头力学性能。

MAAWAD等人研究了激光焊接方向与(α型)Grade 1钛合金板内部织构间的夹角对接头组织和性能的影响。研究表明,板材的织构方向对接头拉伸强度有明显影响:当焊接方向与轧制方向垂直或平行时,拉伸强度较高,分别为290 MPa和286 MPa,而呈45°时,拉伸强度较低,为277 MPa。拉伸实验中,三个焊接方向接头样品都断裂于母材。组织分析发现,当焊接方向平行于板材轧制方向时,可以获得较其它方向更细小的热影响区组织。残余应力分析表明,焊接方向与织构间的夹角对接头内部应力分布没有明显的影响。

CARVALHO等人对比了激光焊与TIG焊获得的(α型)纯钛管接头组织和性能,发现激光焊焊缝和热影响区中α单相组织更加细小。疲劳实验显示,激光焊接头获得了与母材近似的疲劳性能,而TIG焊接头显示出明显低于母材的疲劳性能。硬度实验显示,两种焊接方法获得的焊缝区硬度近似(170 HV~180 HV),都高于母材区硬度(150 HV),因此在拉伸实验中两种焊接方法所获得接头抗拉强度都达到了460 MPa,略高于母材的抗拉强度(420 MPa)。

(2)β型钛合金

CHAMANFAR等人研究了激光焊接(β型)Ti1023钛合金接头组织和性能。研究表明,Ti1023钛合金接头母材区组织为β相+圆形/板条状的α相。焊缝区为粗大柱状的β相,没有观察到α相。热影响区组织与母材类似,表现为β母相内分布有圆形和板条状的α相,但是在焊接热输入作用下,部分α相会回溶到β母相中,导致α相的比例和尺寸减小。然而,即使在靠近熔合线附近的区域,依旧保持一定数量的α相,虽然这里在焊接热循环中最高温度已经超过了α→β相的转变温度,但是激光焊接快速冷却过程抑制了α→β相的完全转变,使部分α相得以保存。硬度实验结果显示,Ti1023钛合金接头焊缝区和热影响区的硬度(290 HV~320 HV)要远低于母材硬度(360 HV~380 HV),显示出明显的接头软化。拉伸实验结果也显示,接头的抗拉强度仅为945 MPa,低于母材1 128 MPa,同时延伸率也仅为2.1%,母材为8.7 %。

PASANG等人对比分析了激光焊、电子束焊和TIG焊(β型)Ti5553钛合金,结果发现三种焊接方法所获得的接头组织类似,焊缝区内存在单一的柱状β相,热影响区为等轴状的β相组织,且在焊接热循环作用下发生明显的晶粒长大。组织观察显示,母材的β相晶粒尺寸小于100 mm,而激光焊和电子束焊接头热影响区β相晶粒尺寸达到200 mm,TIG焊晶粒尺寸达到600 mm。硬度结果显示,三种焊接方法获得的接头硬度值近似,焊缝的平均硬度在300 HV左右,都低于母材380 HV。拉伸结果显示,激光焊和电子束焊接接头强度近似,约为750 MPa,低于母材的拉伸性能1 053 MPa;而TIG焊接头的拉伸强度仅有591 MPa。

WEISS等人对β型钛合金激光焊接接头研究发现,(β型)21S钛合金因含有较高的Mo和Nb元素,使得熔池液体对氢的溶解度大幅度降低,进而易于产生气孔缺陷,导致接头力学性能的降低。该工作还发现,焊缝和母材熔合线附近区域是气孔缺陷出现较多的区域。

(3)α+β型钛合金

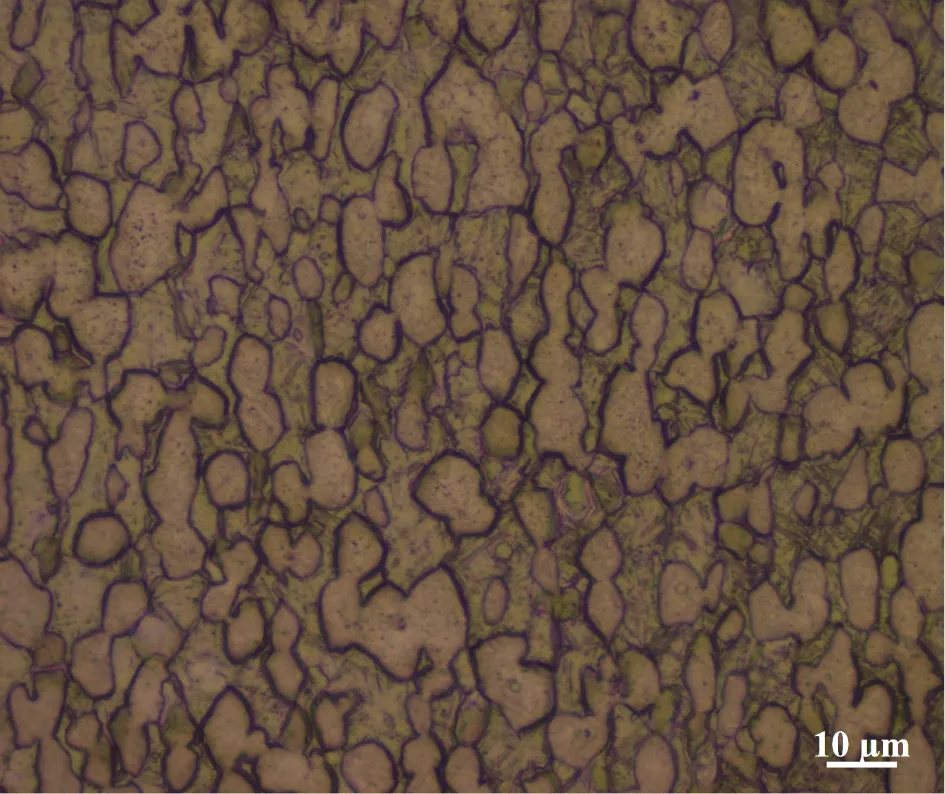

对于α+β型钛合金,其激光焊接接头焊缝组织一般由粗大β柱状晶和针状马氏体α′组成,体现出激光焊快速冷却的特征(如图3所示)。热影响区靠近熔合线附近由等轴初生α相、针状α′相和残余β相组成,如图4所示,靠近母材的区域由初生等轴α相、残余β相和少量次生针状α相组成,如图5所示。

KUMAR等人研究了激光焊接(α+β型)TC4钛合金焊缝组织特征,发现焊接冷却速度对接头组织有明显的影响。当冷却速度超过410 k/s时,焊缝区会形成完全α′相组织;当冷却速度在410 k/s~20 k/s时,焊缝组织由大量α、少量α′和残余β相组成;当冷却速度小于20 k/s时,焊缝组织由α相魏氏体、少量的初生α相和β相组成。因此,通过调整焊接速度、影响接头冷却速度可以对接头组织进行调控。硬度实验显示,焊接速度从0.5 m/min升高到0.8 m/min,可以将焊缝硬度从325 HV提高到475 HV,高于母材(250 HV),同时,拉伸强度和延伸率从660 MPa和6.68%升高到950 MPa和9.75%,达到母材的强度(950 MPa),略低于母材的延伸率(14.5%)。

图3 激光焊接Ti180钛合金焊缝区α′针状马氏体

图4 激光焊接Ti180钛合金近焊缝热影响区组织

图5 激光焊接Ti180钛合金近母材热影响区组织

AKMAN等人研究了ND:YAG激光功率对TC4钛合金接头组织的影响,发现当脉冲激光的平均功率从474 W增加到555 W时,热影响区的晶粒尺寸由162 mm增加到350 mm,拉伸强度由500 MPa降低到150 MPa。

CHAMANFAR等人研究了激光焊接Ti6242钛合金组织与力学性能。研究发现,焊缝区硬度约435 HV,热影响区的硬度在330 HV~390 HV区间,均高于母材硬度329 HV。接头的拉伸强度977 MPa,略低于母材的强度(1 018 MPa~1 120 MPa)。研究认为,接头内部的气孔缺陷是造成拉伸强度降低的主要原因,而非材料组织原因。

MASHININI等人研究了激光焊接热输入对于TC4钛合金接头疲劳性能的影响。研究发现,低的热输入有利于接头疲劳性能的提高。研究发现,当热输入量从225 J/mm降低到25 J/mm,焊缝区的硬度从370 HV升高到410 HV,焊缝区宽度由3.0 mm降低到1.0 mm,有利于疲劳强度的提高。在40 J/mm~57 J/mm热输入条件下,105循环次数疲劳强度可达400 MPa,而在168 J/mm~228 J/mm热输入条件下,疲劳强度低于300 MPa。

3 钛合金激光焊接接头焊后热处理

焊后热处理通过固态相变的方法实现对焊接接头组织和性能的优化。α型钛合金激光焊接头性能较好,因此一般不用进行焊后热处理;而β型钛合金激光焊接头性能较母材有大幅度的降低,往往需要通过热处理进行改善;对于(α+β)型钛合金,可以通过焊后热处理调整两相形态、数量,改善焊接接头的力学性能,但是有部分两相钛合金焊接接头力学性能良好,也可以不进行热处理,焊后直接使用。

张林杰等人等人采用(830℃/1 h)固溶+(550℃/7 h)时效热处理方式将β型钛合金Ti-55531的拉伸强度由母材强度的47.8%提高到母材强度的92.4%,硬度试验显示焊缝区的硬度由309 HV提升到371 HV,同时母材硬度由395 HV升高到409 HV。材料组织分析发现,Ti-55531钛合金母材区β相母相上分布有细小等轴α相,焊接导致焊缝区中α相完全转变为β相,并在室温下保持单相β相组织,而热影响区中α相含量变少,导致焊缝和热影响区性能大幅下降。通过固溶+时效处理,在焊缝区生成针状α′相,并产生大量的位错结构,促使接头力学性能大幅度提高。

雷正龙等人研究了时效处理对β型TB8钛合金激光焊接接头组织和性能的影响。研究表明,低温时效处理接头焊缝区由ω和β相组成,而高温时效处理接头焊缝区由α相和β相组成。低温时效处理过程中,Al、Mo和Nb元素的偏聚会导致焊缝区塑性降低,而高温时效处理可以促使ω相转变α相,导致接头拉伸性能大幅度提高。研究结果表明,通过(550℃/1h)时效热处理可以将拉伸强度由868 MPa提高到1301 MPa。

吴凯等人研究了(α+β)型BTi-6431S钛合金三种热处理工艺(600℃/2 h、650℃/2 h、700℃/2 h,FC),研究发现:随着热处理温度升高,接头组织中初生α相含量减少,细小针状的α′马氏体显著增多。这种针状马氏体组织的存在使得接头的室温与高温抗拉强度和屈服强度随热处理温度升高而升高,而延伸率呈先升高后降低的变化趋势。

周松等人研究了热处理对TC4钛合金激光双束焊接接头疲劳性能的影响。研究发现,采用700℃/2 h AC+550℃/2 h AC双重退火热处理,可将试件疲劳寿命提高到未热处理试件的1.89倍。热处理后接头网篮组织中析出针状α′马氏体,导致接头抗裂纹萌生和扩展的抗力提高,促进疲劳寿命增加。

4 结论

1)光纤激光、碟片激光、CO激光、ND:YAG激光都被成功应用于钛合金激光焊接中,不同的激光模式(连续或脉冲)及激光扫描振荡模式都会对焊接熔池行为产生影响,导致焊缝成形及缺陷情况的变化,最终体现在接头性能受到激光特征的影响。

2)α型钛合金具有良好的焊接性以及较高的接头性能;α+β型钛合金具有较好的焊接性,但是其接头性能会有一定的降低,尤其是接头韧性;而β型钛合金表现出较差的焊接性,接头的性能会有明显下降。

3)激光焊接工艺(焊接功率及速度)对于单相α型和单相β钛合金接头组织影响主要体现在微观结构尺寸上,而对α+β型钛合金接头组织的影响复杂,焊接工艺改变会导致焊缝区及热影响区中α′马氏体相、α相和β相的相变行为发生变化,影响各相形貌、大小及数量,改变接头的力学性能。

4)α型钛合金激光焊接接头性能较好,一般不用进行焊后热处理;β型钛合金激光焊接头性能会较母材有明显的降低,需通过热处理进行改善;(α+β)型钛合金可以通过焊后热处理调整两相形态、数量,改善接头力学性能,但有部分(α+β)钛合金接头力学性能良好,可直接使用。