微型折叠翼设计与仿真实验分析

黄朋辉, 刘超峰, 陈 杰, 古学伟, 苏 阳

(上海工程技术大学 机械与汽车工程学院, 上海 201620)

在微型无人机领域中,固定翼4旋翼无人机以其结构简单、对称分布,及动力学模型成熟且飞行控制系统可移植性强等一系列优点在市场中占据着重要地位。但固定翼无人机横向尺寸大,不利于收纳,尤其位于无人机端部的4个电机及安装于电机上的旋翼容易在运输及存储过程损坏。折叠翼无人机通过将无人机机翼及机架部分收纳,以达到减小无人机横向尺寸的目的;同时,收纳后的折叠翼可有效保护电机和旋翼免受损坏。因此无人机折叠翼研究不仅具有保护、收纳作用,更可以节约存储空间进行密集排列。

无人机的动力形式、飞行速度和使用环境等差别较大,且无人机折叠翼在外形和材料上区别很大。大疆公司研制的御 MAVIC AIR 2无人机采用手动折叠翼设计,在存储状态下无人机机架与机翼折叠在机身预留的凹槽中,需要飞行时手动翻转机架和机翼到工作位置[1]。美国佛罗里达大学研制一种可弯曲、载荷加强型机翼,该机翼具有一定的柔性,通过将机翼卷曲使机翼能够存储在较小的容器内[2]。韩国首尔国立大学的研究人员受到鸟周期性主翼运动的启发,以扑翼和折翼为研究对象,设计了2种基于四连杆的机翼结构[3]。此外在对折叠翼的研究中研究人员也采用了不同的方法。Robert Kroyer利用有限元软件建立模型对折叠翼展开的可靠性进行了分析[4]。马彩霞等利用压电晶体加速度传感器对某飞行器折叠翼的展开时间、展开冲击力和展开角度等参数进行实验,获取了实验数据[5]。李莉等设计了一种折叠翼机构并对折叠翼机构展开动力学仿真实验与优化[6]。韩雪峰等对某飞行器折叠翼机构展开性能进行理论分析并进行动力学仿真实验,最后通过实物进行验证[7]。邵伟平等采用FLUENT软件研究了微气泡飞行器的气动特性规律并分析了压力分布曲线[8]。Gao等对弹簧折叠翼进行运动学分析并对展开可靠性进行分析[9]。虽然国内外学者对微型飞行器折叠翼进行了设计、实验分析及优化,但是不断出现的新型动力方式及差异化结构使得对于微型飞行器的研究还需要持续进行。

为了更加方便、快捷地进行大规模无人机部署,以及在有限空间内部署更多的无人机,课题组设计了一种可自动展开的折叠翼机构。首先建立折叠翼零部件的三维模型,并按照设计指标装配零部件,然后利用动力学仿真软件对折叠翼机构进行仿真分析,并且根据参数对折叠翼机构展开的性能影响,改变参数进行实验,记录实验结果。最后根据实验结果验证折叠翼结构设计的合理性并确定折叠翼机构的参数。

1 折叠翼模型设计

1.1 零部件设计与建模

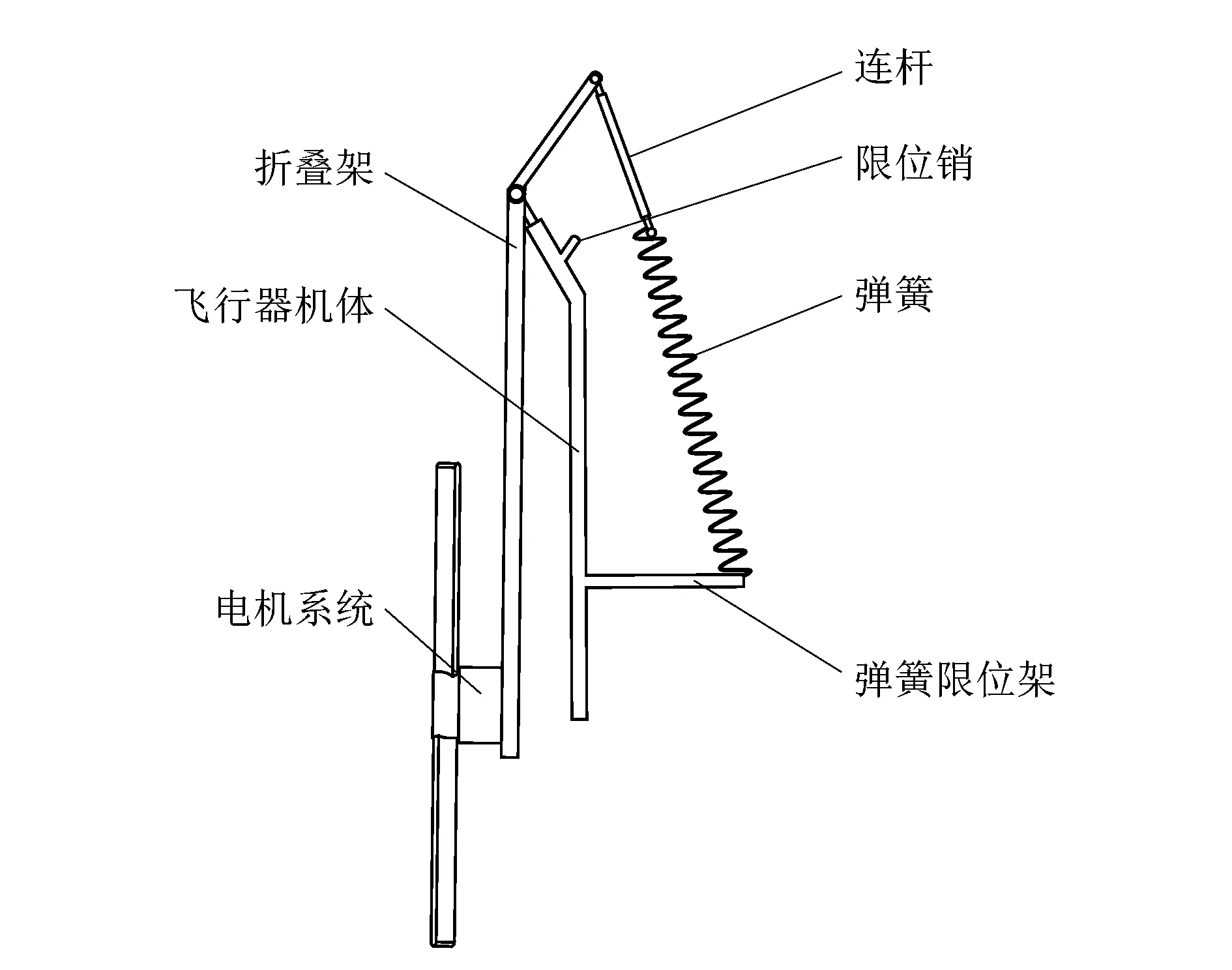

课题组研究的折叠翼主要应用于微型4旋翼飞行器,因此需要4个结构和零部件完全一致,且在微型飞行器中呈旋转对称分布的折叠翼系统。如图1所示,折叠翼零部件主要由电机、旋翼、折叠架、连杆和插销等部件组成。其中电机、旋翼位于折叠架端部,在折叠翼展开过程中随折叠架共同展开。因此,在建模过程中将折叠架与电机、旋翼作为一个整体进行分析。连接电机与飞控系统的导线固定于折叠架上,导线质地轻盈、连接牢固因此在建模中可忽略其影响。折叠翼机构的折叠架采用铝合金设计,其他相关零部件也均为金属、合金等高强度材料,展开运动过程中以及运动到位后折叠翼机构不会发生形变,因此在SolidWorks建模中折叠翼机构采用刚体进行建模。

图1 折叠翼零部件示意图Figure 1 Schematic diagram of folding wing parts

1.2 零部件装配及模型导入

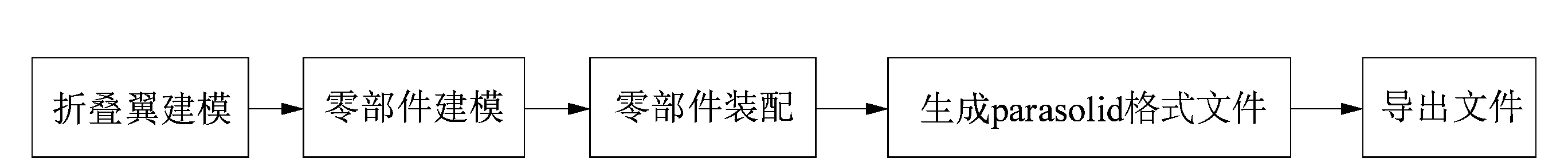

外部生成的零部件并不能直接进行仿真分析,需要按照微型飞行器折叠翼的设计指标进行装配。在SolidWorks装配中根据零部件的位置进行有效装配,4个呈对称分布的折叠翼添加到微型飞行器机身后需要分别进行独立操作,否则将导致模型无法进行仿真实验。装配完成后的模型在拖动中可正确进行动作,至此折叠翼的建模部分完成。然后将模型生成ADAMS仿真软件可以识别的Parasolid格式文件,保存后使用ADAMS仿真软件打开进行实验。折叠翼建模流程如图2所示。

图2 建模流程图Figure 2 Modeling flow chart

折叠翼机构展开过程如图3所示,展开过程共分为3个阶段。图3(a)中折叠翼处于收缩状态与飞行器本体相邻,减小飞行器的横向尺寸以便于储存,同时线性弹簧被拉伸进行储能;图3 (b) 中折叠翼被释放,在线性弹簧的作用下折叠架做圆周运动展开。图3 (c) 中折叠翼运动到位,完全展开,在拉力弹簧剩余作用力和限位销的共同作用下对折叠翼进行定位固定。

图3 折叠翼3种状态Figure 3 Three states of folding wing

2 运动学仿真分析

2.1 添加约束及驱动力建模

折叠翼在进行仿真实验分析前需要添加约束关系及参数设定,其中零部件之间的相对运动需要通过运动副进行约束。在微型飞行器折叠翼建模中运用到的运动副有滑动副、转动副和固定副等。没有相对运动的零部件之间采用固定副进行约束。

该折叠翼采用线性弹簧作为驱动力,弹簧需要指定刚度系数与阻尼系数,弹簧作用力的计算公式如下:

式中:k为弹簧的刚度系数,r和r0分别为弹簧的长度和初始长度,c为阻尼系数,f为预载荷。

如果弹簧的形变量随时间的变化值为常数,即弹簧随时间均匀变化,那么弹簧的形变随时间即为一条直线。

2.2 影响因素分析

折叠翼展开性能指标包括展开时间、展开最大冲击力和弹簧剩余预紧应力。其中展开时间与展开接触力成反比,展开时间越短则展开接触力越大;在弹簧刚度系数一定的条件下,弹簧剩余预紧力与弹簧起始压缩量成正比。同时对折叠翼展开性能影响的因素还包括弹簧阻尼系数、转动副之间的摩擦力、滑动副摩擦力以及安装于折叠翼上的设备等。在微型飞行器设计中,根据弹簧的设计参数和外形尺寸,弹簧的初始压缩量已经确定,因此可通过选取不同预载荷和刚度系数的弹簧作为自变量,以展开时间、展开最大冲击力作为因变量进行分析。

2.3 实验结果分析

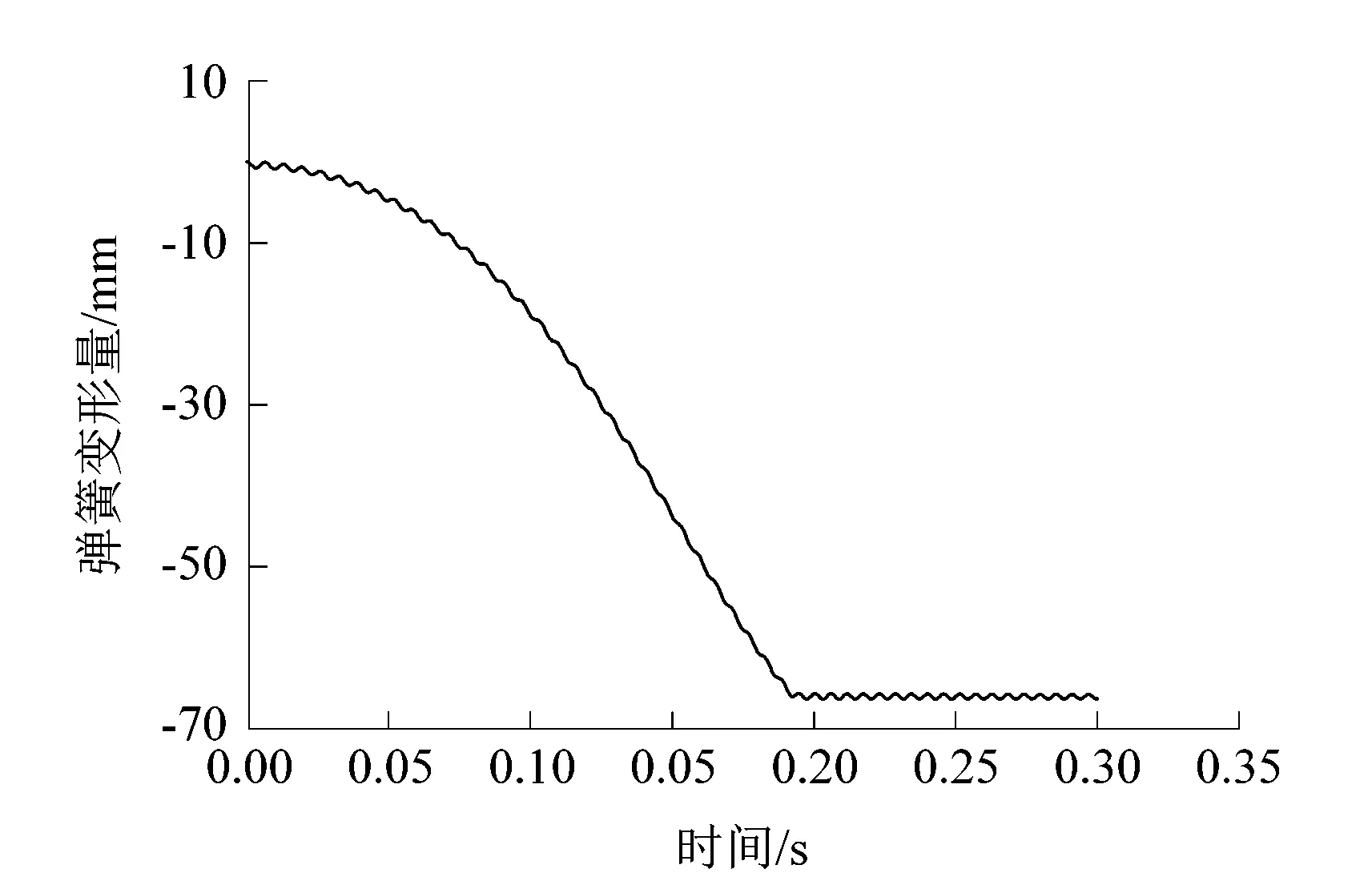

为确定微型飞行器折叠翼机构的参数,根据折叠翼机构的尺寸以及所需弹簧力的大小,通过初步计算以及预实验结果分析,设置微型飞行器折叠翼弹簧预载荷为20 N,弹簧刚度系数为0.61 N·m-1,弹簧阻尼系数为0.15 N·s·m-1进行仿真实验,实验中的关键数据如表1所示。实验结果如图4~7所示。

表1 实验数据

图4 弹簧变形量曲线Figure 4 Curve of spring deformation

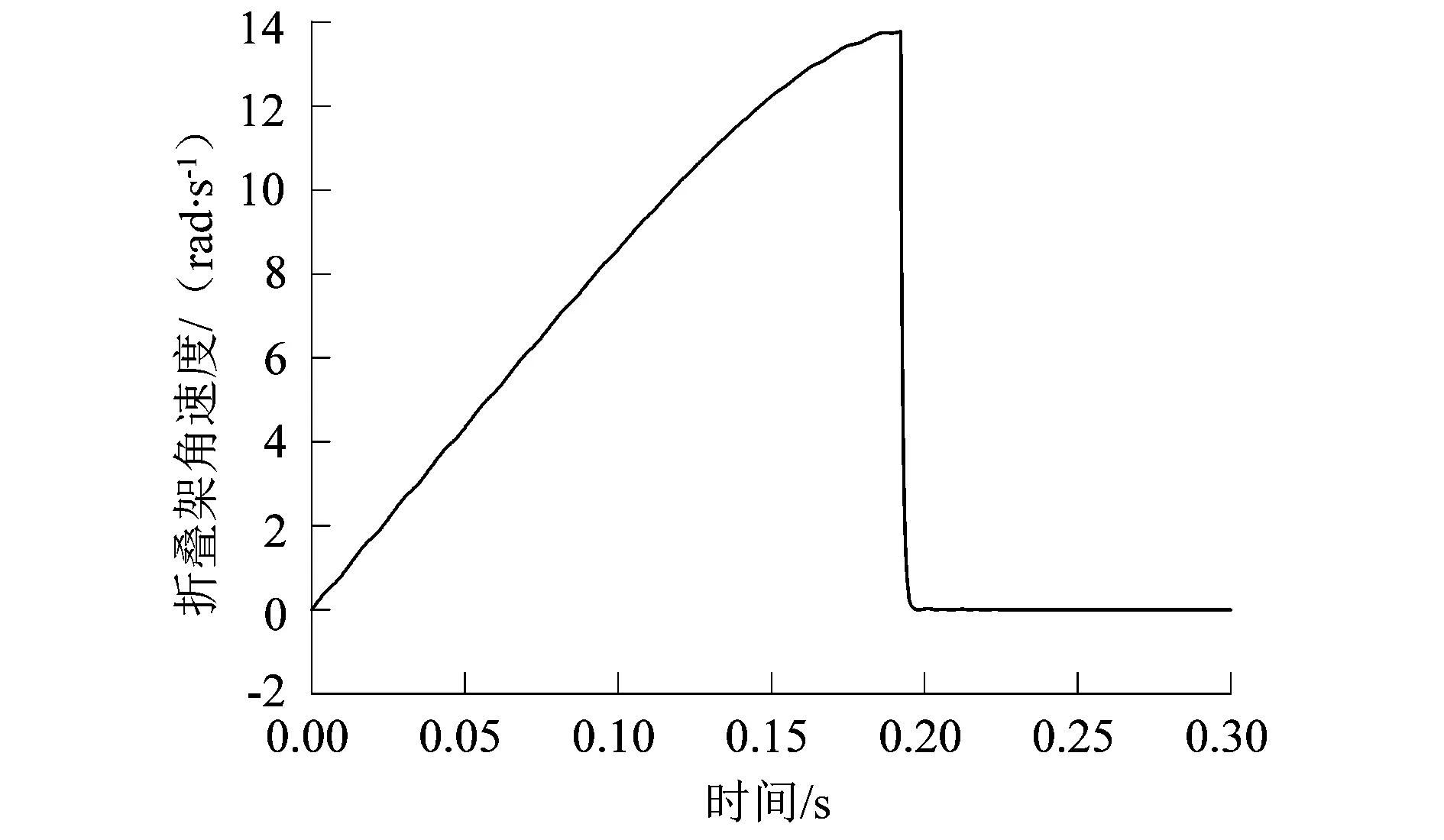

图5 折叠架角速度曲线Figure 5 Angular velocity curve of folding frame

图6 弹簧作用力曲线Figure 6 Curve of spring force

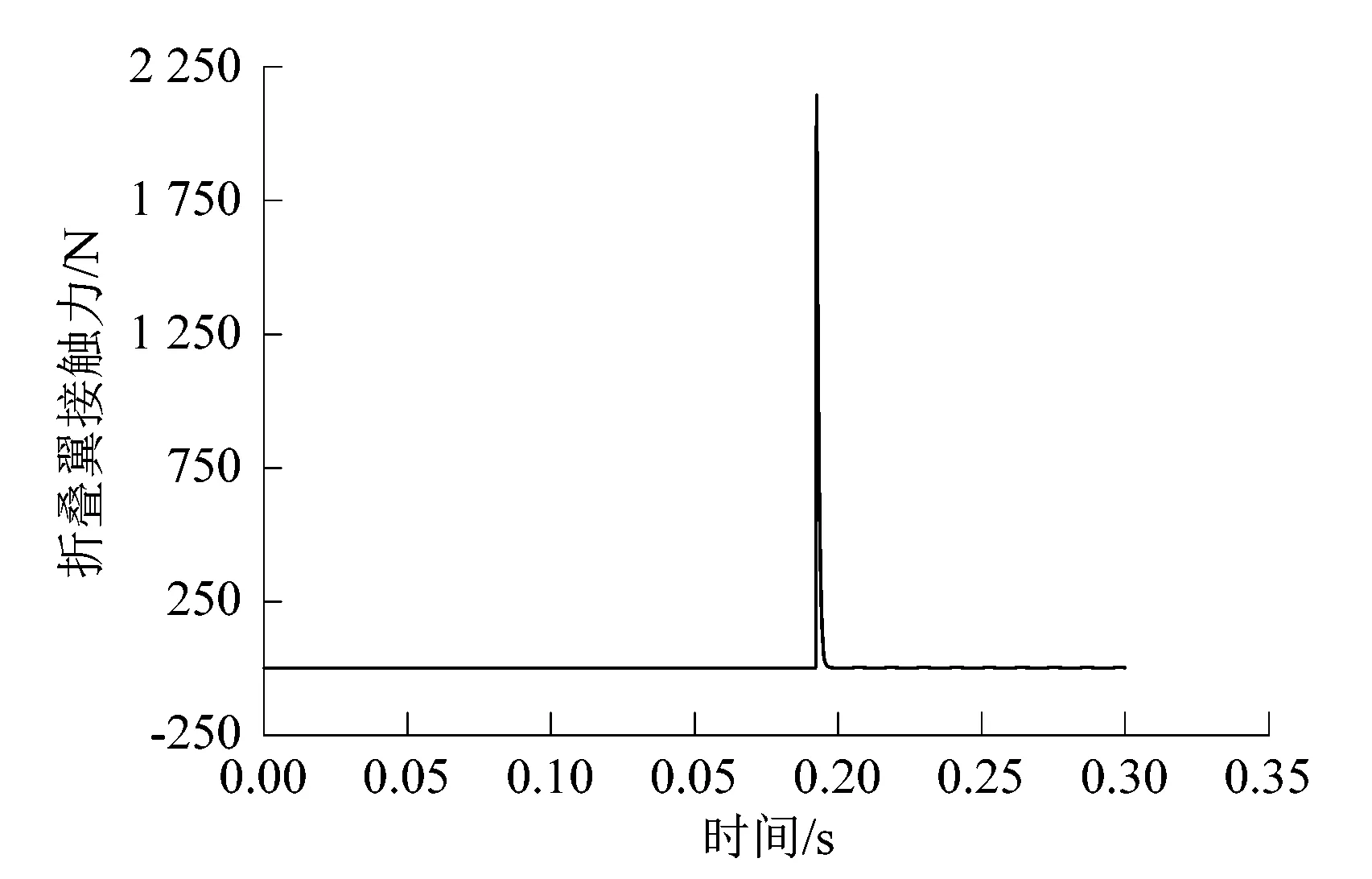

图7 折叠翼接触力曲线Figure 7 Contact force curve of folding wing

由图4~7可得:微型折叠翼机构在预载荷为20 N的条件下能够有效展开,展开时间为0.2 s。此时所用拉力弹簧的刚度系数为0.61 N/m,阻尼系数为0.15 N·s/m,弹簧变形量为65 mm,当微型折叠翼运动到位后拉力弹簧尚未恢复形变,拉力弹簧的剩余作用力对折叠翼起到固定作用。通过弹簧作用力曲线可知,在拉力弹簧恢复形变的过程中,由于折叠翼运动过程中与折叠翼相连接连杆的方向不断变化,导致拉力弹簧作用力的方向和大小也在不断变化,引起拉力弹簧的震动,如图6所示,但这种震动并未影响微型折叠翼的运动。此外,折叠翼运动到位后折叠架与限位销产生碰撞,此时碰撞接触力已经达到了2 140 N,尚有一定的优化空间。

3 结语

为了减小微型无人机的横向尺寸及在有限空间内部署更多的无人机,课题组设计了一种微型折叠翼机构。通过对折叠翼机构进行多体动力学仿真,并分析影响折叠翼机构展开的主要因素,将展开时间、展开接触冲击力等因素作为评价指标,设定拉力弹簧的刚度系数、阻尼系数等参数,获得在该参数下的实验数据。实验结果表明:在以拉力弹簧为动力的折叠翼机构中,折叠翼机构可有效展开且展开时间为0.2 s,整体展开效果稳定。但折叠翼展开到位后接触力较大,进一步的研究可以设法降低碰撞接触力。研究可为微型飞行器折叠翼设计与参数调节提供借鉴。