贯穿线束压接设备设计

姚旭红,袁嫣红

(浙江理工大学 机械与自动控制学院, 浙江 杭州 310018)

汽车线束是电子信息行业应用需求最大、安装最为便捷的产品之一,具有“汽车神经”之称[1]。从传统的汽车到如今的智能汽车、新能源汽车,汽车的电气化程度也越来越高,对线束的需求量也越来越大,适用于RAST型连接器的常规线束压接设备有德国Lumberg连接器公司研制的HA35e压接设备、国内鸿儒连接器有限公司研制的MT700X压接设备等,但是市面上缺乏用于贯穿线束加工的自动化压接设备,线束企业仍然采用手工压接设备,压接效率与精度无法满足高质量贯穿线束产品需求。贯穿线束设计相比常规线束分段设计,具有降低线束电压降,减少不可靠连接点,节约电路空间与物料等优势[2]。因此研发具有高产能、高质量的贯穿线束自动化压接设备,对提高企业的线束产品市场竞争力具有重要意义。

1 连接器连接原理与手工压接流程

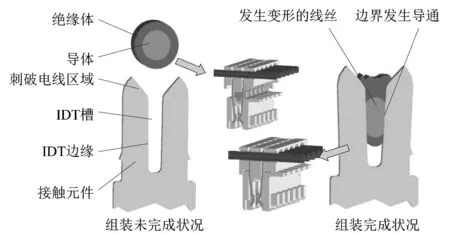

RAST连接器主要基于一种将电导体连接到接触元件的绝缘位移技术(insulation displacement termination,IDT)[3],电导体插入RAST连接器接触元件的过程如图1所示。连接器中电导体插入接触元件完成后,连接器上部整体下压,电导体通过接触元件刺破电导体外部的绝缘体,接触元件与电导体接触完成压接。

图1 RAST连接器压接组装原理Figure 1 Assembly principle of RAST connector crimp

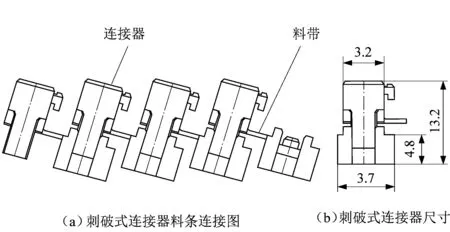

课题组设计的压接设备主要适用于刺破式连接器贯穿线压接,刺破式连接器简称连接器,通过料带相互连接,刺破式连接器料条如图2所示。

图2 刺破式连接器料条Figure 2 Piercing connector strip

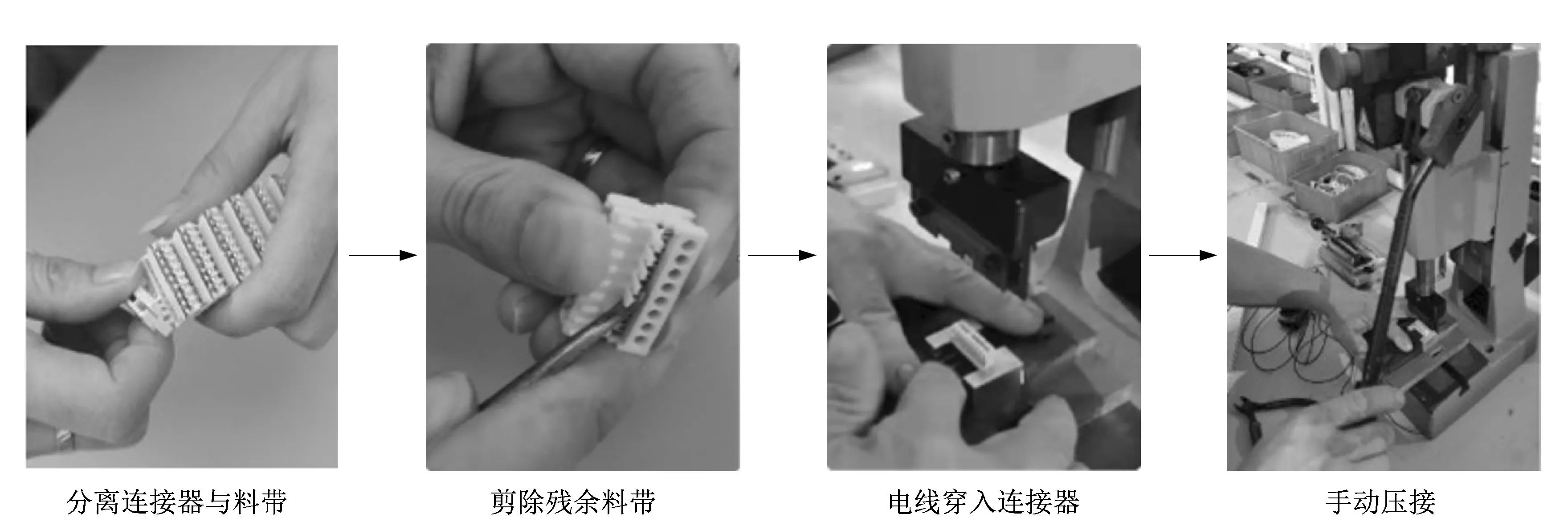

目前,线束加工企业普遍采用手工压接机配合模具完成贯穿线束的生产。手工压接流程如图3所示。首先,需要把连接器从连接器料条上分离出来,手工扭转连接器时作用力于连接料带的末端,使其连接处断裂、分离;然后,通过工具去除连接器上残余连接料带;将处理完成的连接器放置在用于线束定位的工装模具中,依据线束产品的插线需求,手工将电线依次插入连接器中对应的线孔内;最后,在核对插线无误后,通过压接机带动压接刀片插入连接器内部压迫连接器内部端子刺破电线,完成连接器与电线的连接。

图3 手动压接线束生产流程Figure 3 Manual crimping wiring harness production process

2 连接器压接机总体结构设计

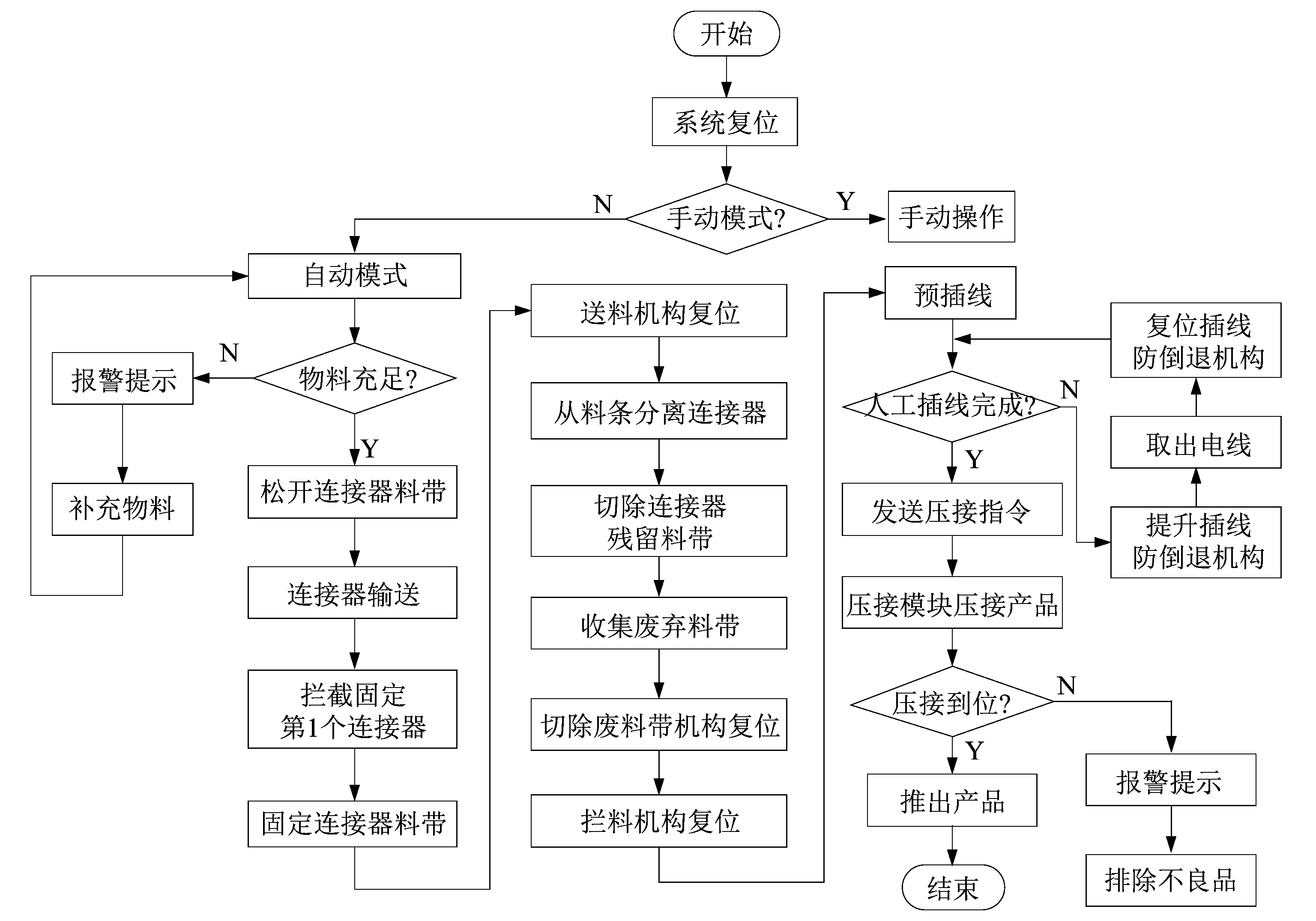

课题组通过机构设计实现连接器料条输送、连接器连接料带的切除和贯穿线束压接环节的自动化。由于机构模块的运动动作相对固定,所以采用气缸作为机构的动力源。设计自动化贯穿线束的压接流程如图4所示。

1) 连接器料条输送模块由缺料检测模块与物料输送模块组成。缺料检测模块配合控制系统保证设备作业的连续性,当设备中的连接器不足以保证设备继续加工时,提示操作人员补充物料;物料输送模块是将放置在料槽中的连接器料条通过推料气缸带动棘爪推动连接器料条向前移动。

2) 连接料带切除模块由连接器的分离、料带的切除与料带的回收模块组成。气缸带动刀片移动切断连接器之间的料带,完成连接器的分离;连接器从料带切断工位移送至压接工位过程中,通过轨道侧面安装的切刀将残留在连接器上的料带切除;最后,真空发生器产生高速流动气体将连接料带吹入废料回收桶内。

3) 贯穿线束压接模块由插线模具与压接机构组成。按照线束加工要求将电线插入连接器,设备自动压接。其中,插线模具有助于提高插线精度,降低手工插线时的阻塞概率。

压接设备采用台达PLC作为系统控制器,结合传感器监测信号与触摸屏指令信号控制设备实现送料、切断料带、推料、切除料带、插线防倒退和压接等基本动作。设备结构如图5所示,连接器输送机构将整条的连接器送入压接设备中;连接器料带切断装置位于送料机构末端,可以实现首个连接器与料条的分离;连接器残留料带切除装置位于压接设备后方,废弃料带回收装置位于切除装置下方,将切除后的残留料带快速收集到废弃料带到废料桶中;压接机构将贯穿电线通过插线模具插入连接器线孔内,完成产品的压接。

1─连接器压接模块;2─连接器分离模块;3─物料输送模块;4─连接料带切除模块;5─控制电箱;6─废料带收集桶;7─插线机构;8─触摸屏。图5 贯穿线束压接设备结构Figure 5 Structure of through-wire harness crimping equipment

2.1 物料输送机构

送料机构结构如图6所示。缺料检测模块采用了光纤传感器检测料槽中连接器剩余情况,当设备中连接器不足时传递缺料信号至控制器。连接器料条的输送通过物料输送模块完成,气缸推动推料爪做往复的间歇运动,推料爪在推程推动连接器向前移动一个连接器间隔距离,回程推料爪恢复初始的位置状态等待下次推料指令。料槽由左右挡料板组成,其中右侧挡料板固定,左侧挡料板固定于带有直线轴承的基座可以做水平移动,RAST2.5系列的不同线孔数的连接器宽度不同,孔位调节板的设计可以实现对料槽宽度的调整。课题组将料槽右侧板与连接料带切断平台相连接,通过一次机构调节实现2个模组的调整,提高了设备调节效率。

1─缺料检测;2─推料棘爪机构;3─顶料气缸4─孔位调节板;5─料带切断平台。图6 物料输送机构Figure 6 Material handling mechanism

2.2 连接料带切除机构

自动化切除连接料带有助于提升设备加工效率,改善线束产品外观质量;切除料带的收集功能避免了人工清理废料作业,有助于保持作业现场的整洁。连接器连接料带去除机构如图7所示。连接器料带的分离:连接器料条输送到位后,移动刀台伸出,固定并给料条首个连接器提供支撑,连接器分离刀片向下快速移动切断连接料带。为了保证切割刀片动作的水平一致性,实现高精度的直线运动,刀片安装连接件通过2条线性导轨与机体连接。控制器从气缸上安装的磁性开关采集检测信号,实现对刀片切除动作的控制。连接料带的切除与收集机构:推料杆推动轨道槽中的连接器向前移动,在轨道右侧安装切除刀片,连接器在轨道中移动过程中连接器外侧的料带被切刀逐个切除,切除后的料带飞溅到储料室中,当连接器全部越过刀头后推料杆与储料室形成“闭室”,真空发生器产生气流压差[ 4 ],高速流动气体带动料带进入料带回收箱中。

1─分离刀头;2─拦料刀台;3─刺破式连接器;4─滑台气缸;5─推料杆;6─真空发生器;7─料带回收桶;8─切料带刀头;9─连接器。图7 连接料带分离和切除机构Figure 7 Connector strip removal and excision mechanism

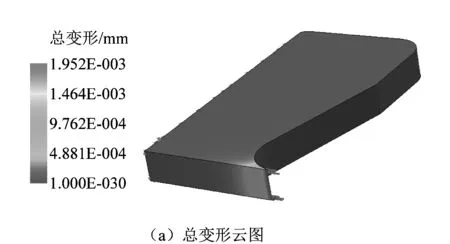

由于用于料带切除的刀头需要长期切割料带,为确保刀头的可靠性,利用Simulation对刀头进行有限元静力学分析。刀头材料为工具钢4CrW2si[5],具体参数如表1所示。在有限元分析中,网格划分的精度决定了结果的精度[6]。刀头的主要受力区域在刀尖部分,对刀头进行划分网格越小,分析结果精度越高,最小网格大小设置为0.15 mm,网格大小以1.5倍的线性关系扩张,自动进行网格的划分。刀背处施加约束条件,刀头处施加20 N的力。运行算例,按照已有条件对有限元模型进行求解,得到刀头的总位移变形云图和等效应力云图如图8所示。图中可以看出,出现最大变形的地方是刀头的刀刃处,最大变形为1.95 μm;刀头的最大应力为74.45 MPa,发生在刀刃外侧,小于材料的最大屈服强度185.00 MPa,可以确保刀头在长期切除料带的作业过程中的稳定性和安全性。

表1 4CrW2si工具钢性能参数

2.3 连接器压接机构

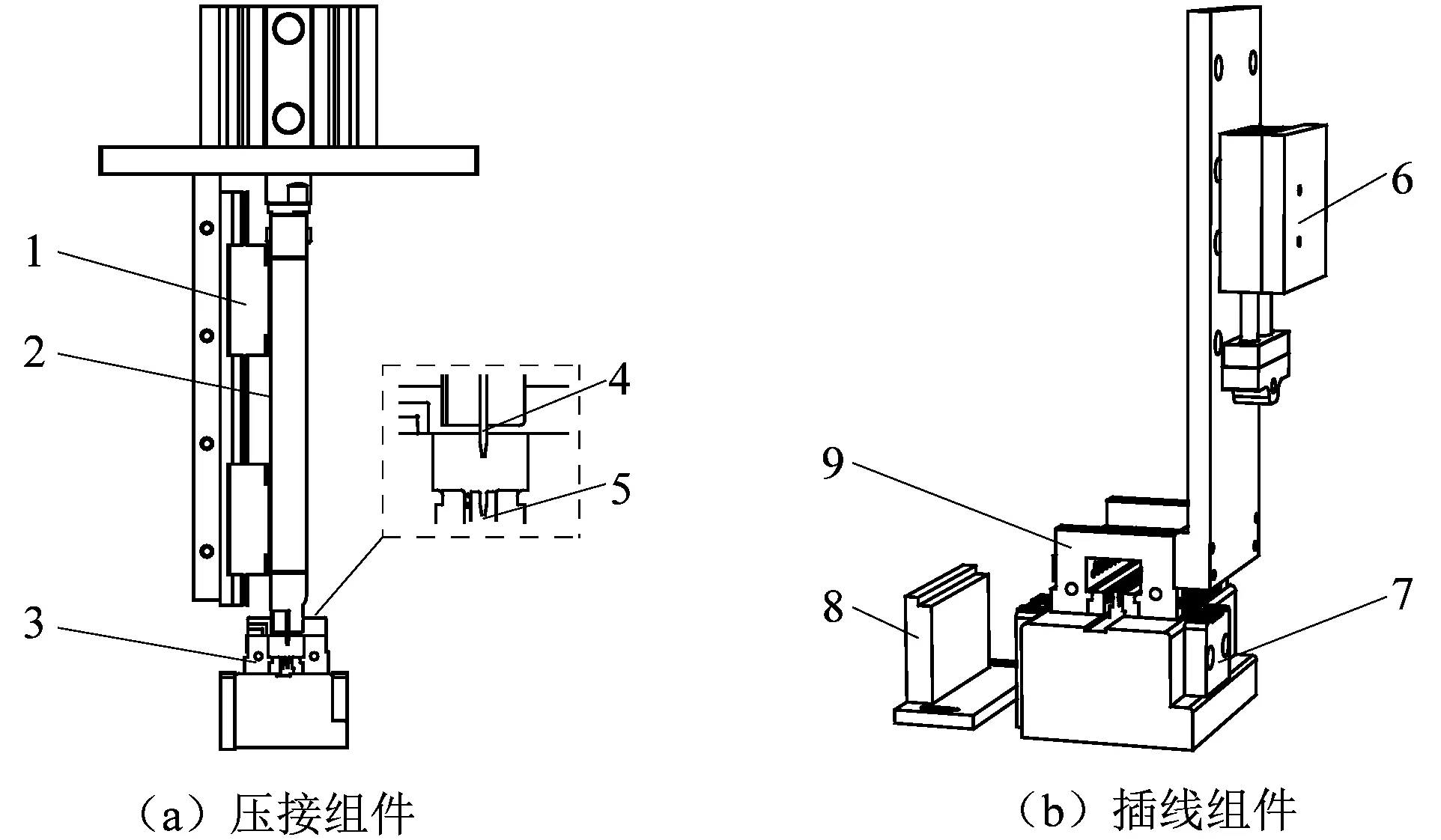

连接器切除连接料带后移动至压接工位,依据线束产品SOP流程中插线要求,手工将不同色号、不同长度的电线依次插入对应的连接器线孔内,之后压接模块进行最后的压接作业。手工压接作业,依靠的是人工压迫压杆带动刀片插入连接器,压迫连接器中端子向下移动的过程中刺破插入在连接器的电线外皮,实现连接器接线端子与电线内部铜丝的连接。此过程无法保证刀片的压接行程完全一致,很容易由于压接动作不到位造成不良品的产生。课题组设计的压接模块,由气缸带动刀片压接插入电线连接器,刀片安装于压接连接板上,通过双滑块的线性滑轨与基座相连接,保证了刀片垂直运动的水平一致性,压接组件如图9(a)所示。插线机构含有提升模块用于纠正插错线孔的电线,当线孔模具被提升时插线单元的插线防倒退齿件失去对电线的逆向阻拦作用,电线可以轻松从连接器线孔中取出,降下线孔模具即可继续进行连接器的插线作业。为了便于贯穿线束的连接器左右两侧插线作业,设定连接器线孔方向与工人视线垂直,但是这种设定不方便对模具上插线孔位置的观察。课题组设计磁吸插线指引块安装在轨道台左右两侧,工人不再需要数线孔,只需依据插线指引块上各孔位的电线颜色插线,即可以更快速地将电线插入连接器线孔内。插线组件如图9(b)所示。

1─线轨模块;2─压接连接件;3─插线模组;4─压接刀头;5─连接器;6─提升机构;7─插线指引块;8─贯穿电线限位滑块;9─插线模具。图9 压接与插线组件Figure 9 Assembly of patching and crimping

插线防倒退机构如图10所示,主要由线孔模具、插线防倒退齿件、单元控制插销和截止孔位板等零件构成。其中:40片插线防倒退齿件通过连接轴固定在模具的单元槽中;截止孔位板安装于模具连接放置区的两侧;单元控制插销按需插入单元槽中控制插线防倒退齿件。插线模具采用对称式设计,可以兼容贯穿电线、左侧非贯穿电线和右侧非贯穿电线3种位置的电线插入连接器;模具两侧面具有共40个插线单元,可以满足隆堡RAST2.5系列不同规格的贯穿连接器,从2孔到20孔皆可使用。此外任一单元插线孔皆具有调节性,简单调整即可满足不同线束产品的插线需求。

1─单元控制插销;2─电线;3─截止孔位板;4─连接器;5─线孔模具;6─插线防止倒退齿件。图10 插线模具Figure 10 Insertion mould

3 控制系统

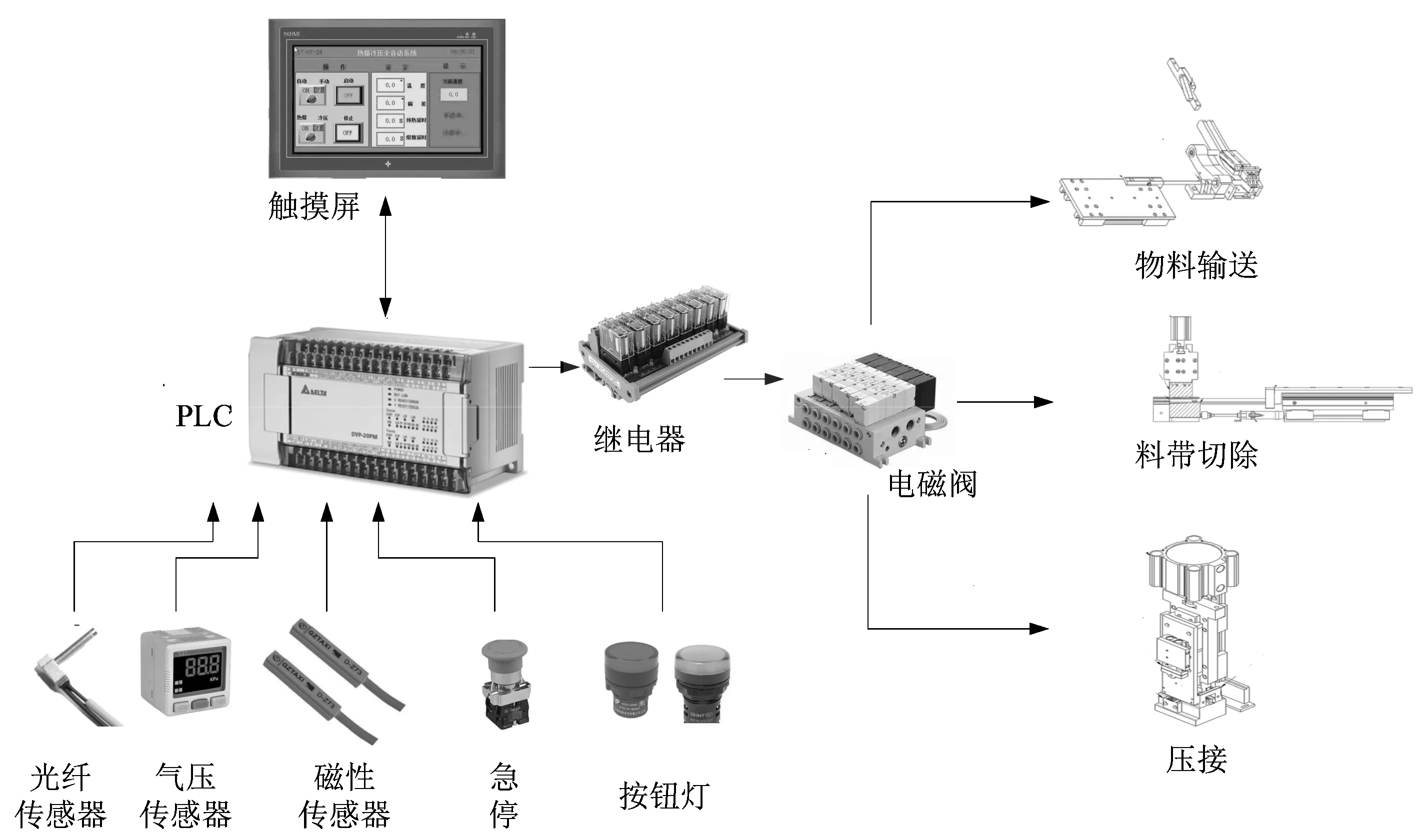

基于PLC具有良好的抗干扰能力、故障率低和易维护的特点[7],综合考虑后控制系统选用了台达DVP48EH00R3型号的PLC。控制系统通过电磁阀控制驱动气缸,进而实现对物料输送机构、连接料带分离机构和压接机构的控制。磁性开关传感器安装在驱动气缸上,可以检测每个机构动作的执行情况;连接器料槽中安装漫反射型光纤传感器,通过压料块对光纤的遮挡情况判断当前物料状态;气压传感器用于检测设备内部气压,保证设备在安全气压下运行。触摸屏实现了人机交互,可以完成采集数据、下发控制指令和处理报警信息[8]。控制系统结构框架如图11所示。

图11 控制系统结构框架Figure 11 Control system structure frame

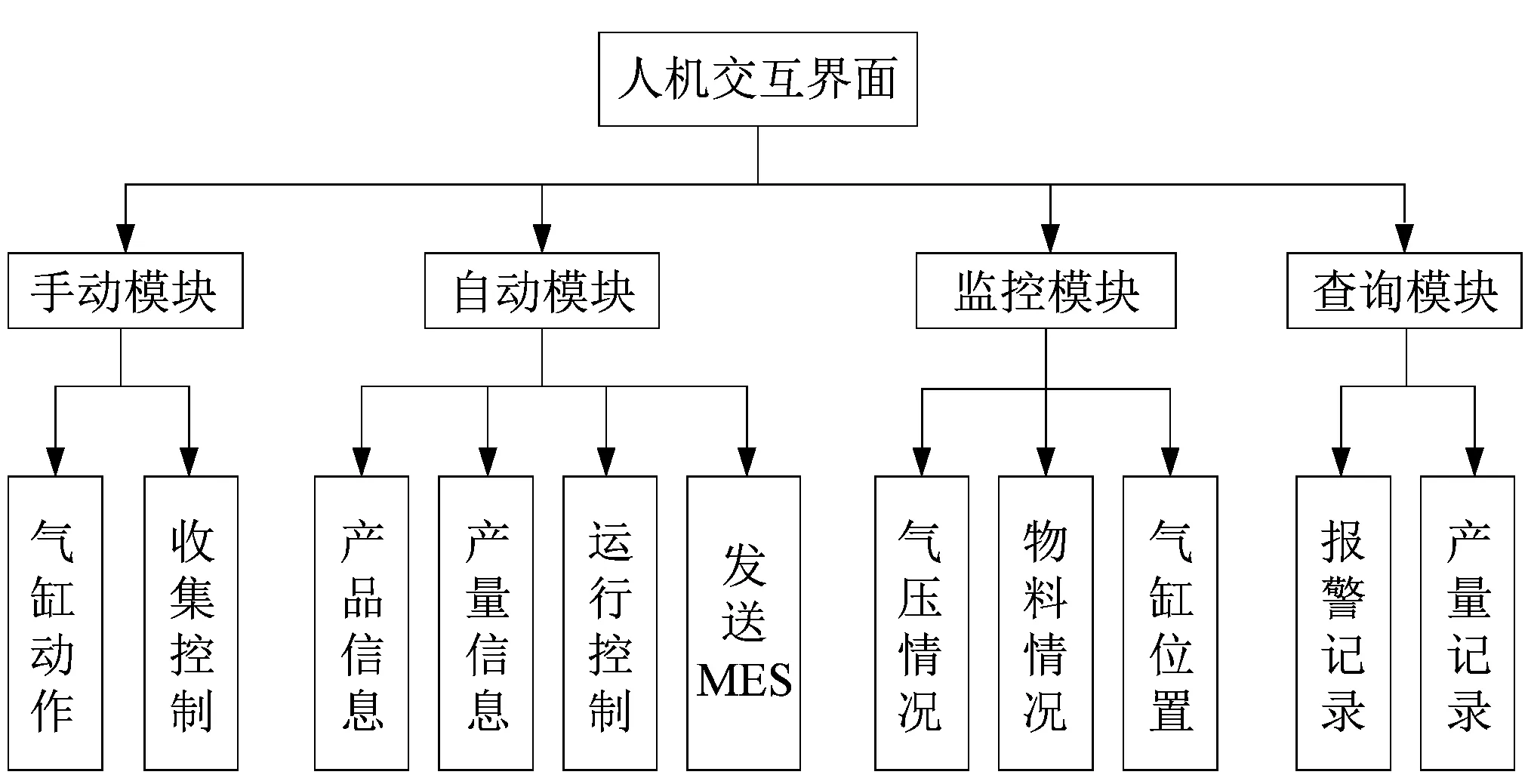

压接设备的控制系统提供了基于触摸屏的人机交互模块,将控制、监测和报警等功能集成到触摸屏中,方便使用和调试。人机交互软件界面功能如图12所示。

图12 人机交互功能逻辑图Figure 12 Human-computer interaction function logic diagram

设备控制主程序工作流程如图13所示, 运行程序分为自动模式与手动模式,其中自动模式是控制系统主要的运行方式,可以有效提高压接装置的运行效率[9]。贯穿线束压接设备的物料输送与连接器分离过程如下:自动运行模式下,光纤传感器进行物料检测,如果物料不足人机界面发出警报,提示人工补充物料;物料充足后,物料输送机构推动连接器料条向前移动,分离连接器料条上的第1个连接器,去除连接器上附着的连接料带,并收集废弃的料带,等待人工将电线插入连接器线孔。连接器插线、压接流程如下:人工按照线束产品SOP要求,依次将贯穿电线与常规电线插入对应的连接器插线孔内,如果出现电线插错线孔的情况,由于插线防倒退保护机构的存在,无法直接从线孔内抽取出电线,需要通过触摸屏控制提升防倒退组件,手工取出插错线孔的电线;人工插线结束后,按按钮发送完成指令至PLC,压接模块自动进行产品的压接。

图13 控制流程图Figure 13 Control flow chart

4 样机试制与测试

为了验证设计的合理性与可靠性,依据设备设计方案,制作完成贯穿线束压接作业加工的设备并投入生产使用,实验样机如图14所示。

实验结果表明,贯穿线束自动压接设备可以满足贯穿线束产品的压接功能需求,具备料槽有物料情况下自动输送物料的功能,并且设备可以自动完成连接器的分离、料带的平整去除,插线防倒退机构具有良好的调节性,设备可以流畅的完成送料、切料、插线和压接作业。不同规格的贯穿线束产品在手工插线环节耗时不同,其单个产品的生产用时有所差异,选取了几款线束产品用于测试,自动压接作业与手动压接作业1个小时的加工产量如表2所示。由表2可知自动压接设备相比传统的手工压接设备效率上提升了3倍以上,每台设备可为企业节省人力3人左右,大幅降低了企业的生产成本。

表2 样机自动压接与手动设备压接产品1小时产量对比

5 结语

课题组设计了一种刺破式连接器贯穿线束自动压接设备,实现了贯穿线束压接作业的物料输送、料带去除、压接环节的自动化和插线模具的标准化,对部分机构简单调节即可满足不同规格线束加工需求。基于PLC进行控制系统设计,提升了设备执行效率、可靠性及信息化程度。制作了样机进行试产,设备的稳定性得到了验证,实验结果表明其效率相比纯手工作业提升了3倍以上。课题组的研究成果可为其他连接器的贯穿线束压接设备的设计提供借鉴;后续可进一步研究电线自动插入连接器线孔,以实现设备贯穿线束的全自动压接作业,进一步提升加工效率。