锌锭表面激光标刻成像质量的控制参数模型*

班剑锋,董兵强,刘利群,李建华

(1.兰州理工大学机电工程学院,甘肃 兰州 730050;2.中铝视拓智能科技有限公司,湖南 长沙 410006;3.株洲冶炼集团股份有限公司,湖南 株洲 412000)

1 前言

锌锭在工业中常用于压铸合金、电镀等,国家标准要求锌锭产品必须具有标签以标识产品信息,利用激光在锌锭表面直接标刻,可以有效地降低纸质标签粘贴带来的各种成本。激光标刻属于直接零件标记技术,近年来该技术已成熟使用在钢、镍基合金、塑料、铝合金、物联网标识等各种材料[1-5]。工件表面加工质量不仅与本身的特性有关,还与激光标刻参数有关,包括填充类型、加工数目、速度、功率、频率、加工线间距等[6-10]。锌锭采用铸造方式,其表面粗糙,必须建立激光参数控制效果模型,才能提高标签的成像质量。国内外学者研究了激光加工参数的作用规律,参考文献[11]研究了激光冲击加工的环境下对目标金属表面加工质量的优化,参考文献[12]研究了标刻参数脉冲功率、扫描速度和加工形状之间的关系,参考文献[13]研究了快速标识并保证加工质量的标刻参数分布问题,参考文献[14]使用遗传算法优化参数组合。基于以上研究成果,针对锌锭表面激光标刻建立了激光控制参数与成像灰度之间的数学模型,为锌锭表面激光标刻参数选择提供了依据。

2 锌锭表面激光标刻参数分析

采用光纤式激光打标机,激光控制参数差异会形成不同的成像灰度。影响激光标刻的控制参数包括功率、扫描速度、填充线间距、激光扫描频率;激光控制的其他参数包括填充类型、Q 脉冲宽度、开光延时、关光延时等对成像灰度几乎没有影响。因此,本文主要讨论激光器功率、扫描速度、填充线间距、激光扫描频率4 种因素对锌锭表面激光标刻图像灰度的影响规律。根据参考文献[15],激光器功率(P,mW)、激光扫描频率(f,Hz)、扫描速度(v,mm/s)和红外光束直径(d,mm)可以整合成激光标刻光斑重叠次数(n)、激光单脉冲能量(e,mJ),公式如下:

激光光斑重叠次数为激光烧蚀材料表面的最小区域在邻近区域的最大累计烧蚀次数,与扫描速度呈反方向变化,激光扫描频率呈同方向变化。

经过上述线性转化,红外光束直径、激光扫描频率与扫描速度可转化为光斑重叠次数,激光器功率与激光扫描频率可转化为激光单脉冲能量。光斑重叠次数、激光单脉冲能量、填充线间距(S)成为影响锌锭表面标刻灰度值的主要参数,为确定影响因素和锌锭表面激光标刻图像质量的相互关系,需要进行光斑重叠次数、激光单脉冲能量、填充线间距三种因素的单因素实验。

3 单因素非线性回归模型

3.1 实验条件

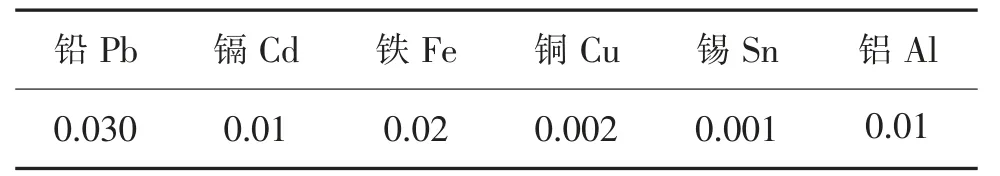

本文实验采用的锌锭牌号为Zn 99.5,含有杂质组成成分见表1。

表1 锌锭成分表 %

单因素实验中每个元素选用10 个值,通过定量实验选参,去除标刻不清晰以及烧蚀程度过大的参数,最后选定的范围:填充线间距为0.03~0.12 mm,光斑重叠次数为1~10,单脉冲能量为0.3~0.75 mJ。每个参数的标刻规格为10 mm×10 mm 的正方形,通过相机拍摄获取图像块的平均灰度值作为计算依据。

3.2 单因素非线性回归模型

回归分析法是通过对统计数据处理后获得变量间的关系来建立回归方程,并预测因变量的变化方法。回归模型是描述变量之间统计关系的数学模型[16]。

3.2.1 填充线间距(S)与标刻图像灰度值模型

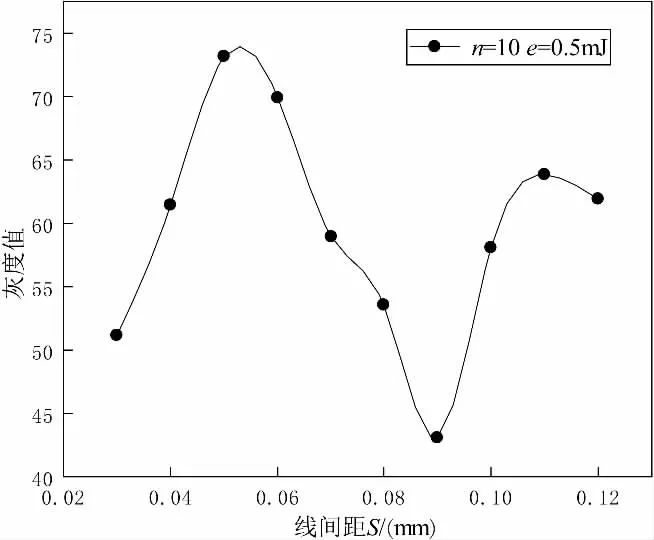

填充线间距(S)在0.03~0.12 mm,以0.01 mm 为间隔选值,设定激光器功率P=10 W,扫描速度v=100 mm/s,绘制灰度值曲线图(图1)。

图1 填充线间距灰度曲线图

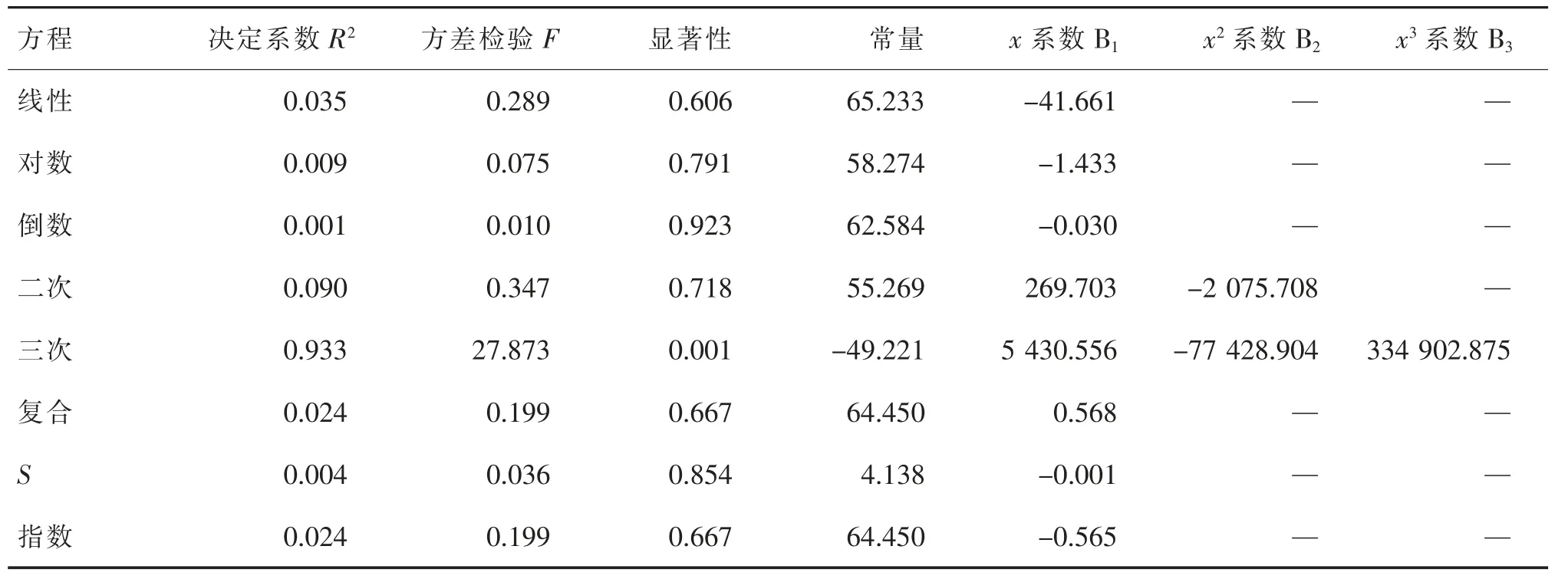

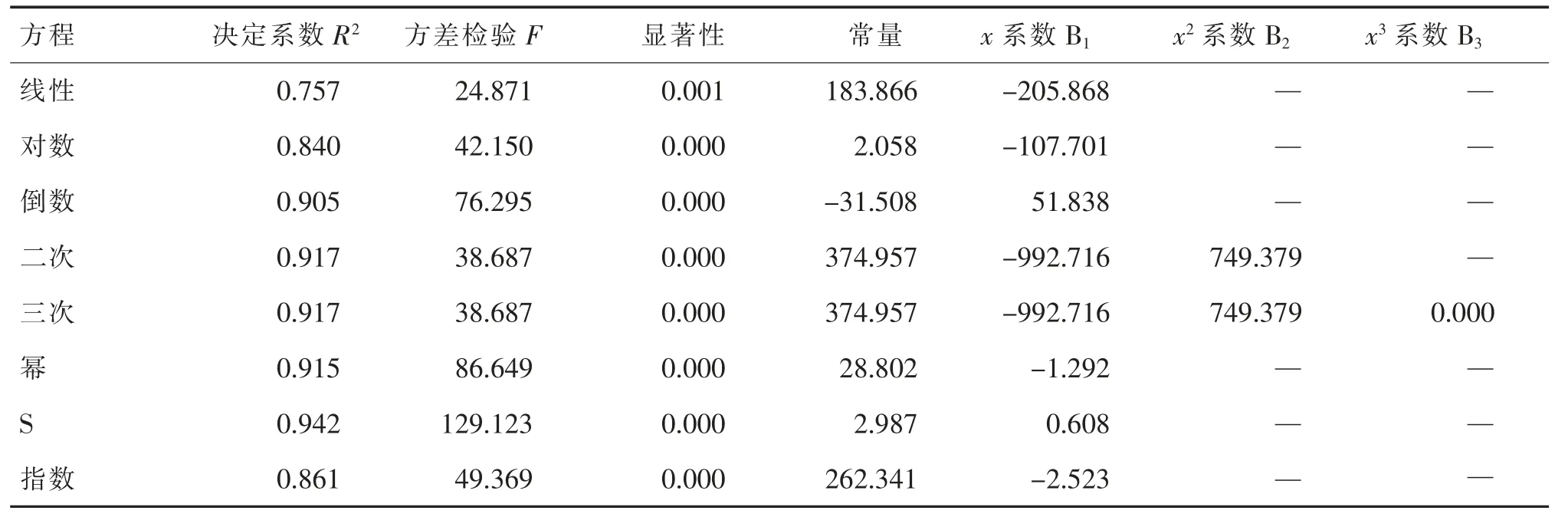

使用IBM SPSS Statics 25.0 软件对填充线间距S 单因素试验结果进行回归分析,结果见表2。

表2 填充线间距拟合方程参数

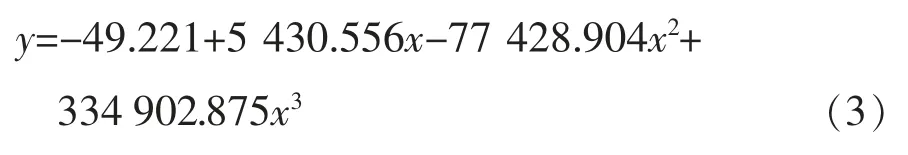

在实际工业生产中选择数学模型的标准:R2>0.9,F 的值越大越好,显著性越接近0 越好,因此三次方程选取为数学模型,表达式如下:

式中:x 为填充线间距S,y 为灰度值。

3.2.2 光斑重叠次数(n)与标刻图像灰度值模型

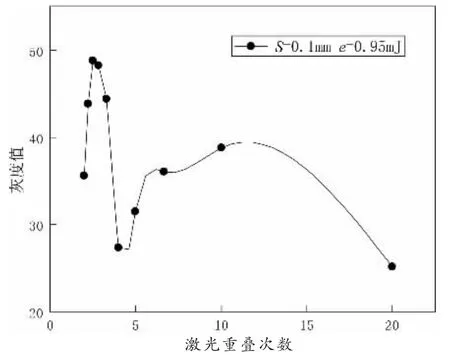

设定激光器功率P=10 W,填充线间距S=0.1 mm,绘制灰度值曲线图(图2)。

图2 光斑重叠次数灰度曲线图

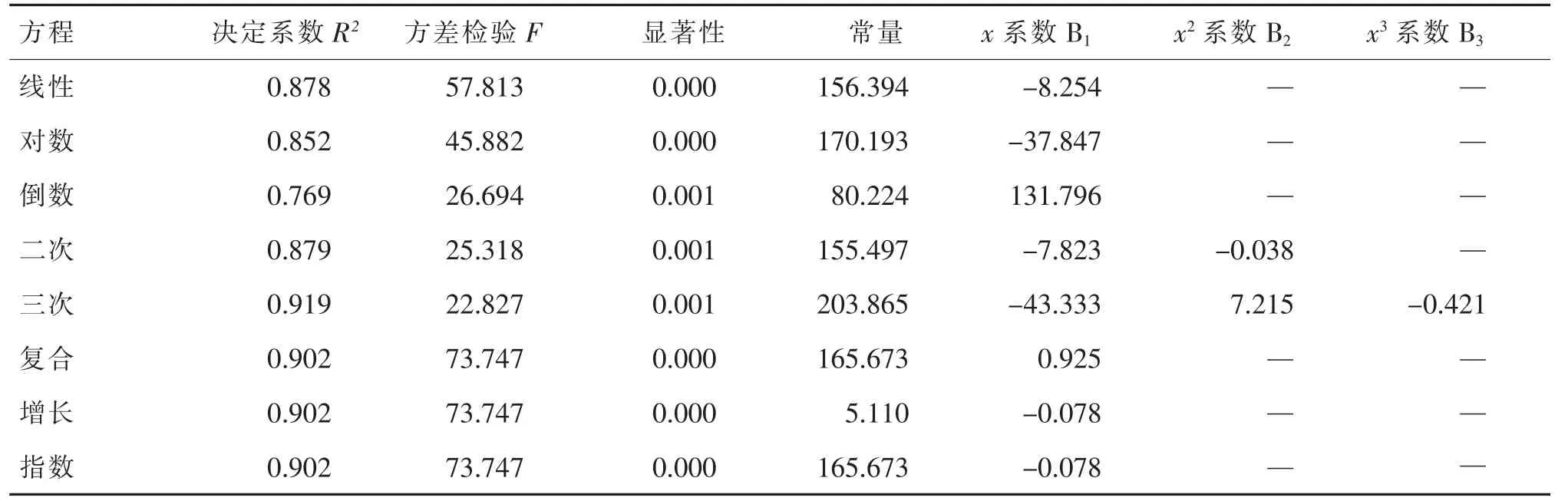

使用IBM SPSS Statics 25.0 软件对光斑重叠次数n 单因素试验结果进行回归分析,结果见表3。

表3 光斑重叠次数拟合方程参数

根据选取标准,复合、增长及指数均满足需求且参数相等。选取增长方程为数学模型,表达式如下:

式中:x 为光斑重叠次数(n);y 为灰度值。

3.2.3 单脉冲能量e 与标刻图像灰度值模型

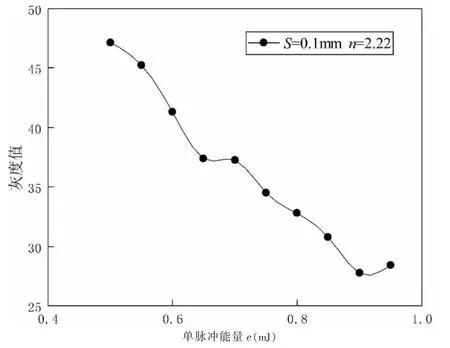

设定填充线间距S=0.1 mm,扫描速度v=100 mm/s,绘制灰度值曲线图(图3)。使用IBM SPSS Statics 25.0 软件对单脉冲能量(e)单因素试验结果进行回归分析,结果见表4。

图3 单脉冲能量灰度曲线图

表4 单脉冲能量拟合方程参数

根据选取标准,S 型为最佳数学模型,表达式如下:

式中:x 为单脉冲能量(e),y 为灰度值。

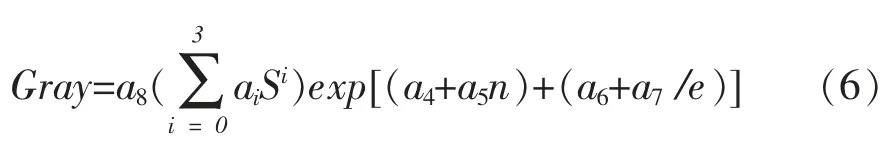

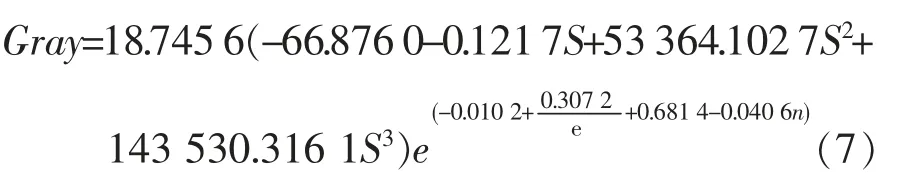

根据以上分析,将填充线间距(S)、光斑重叠次数(n)、单脉冲能量(e)进行整合建立模型经验公式如下:

式中:Gray 为灰 度值,a0、a1、a2、a3、a4、a5、a6、a7及a8为待定系数。

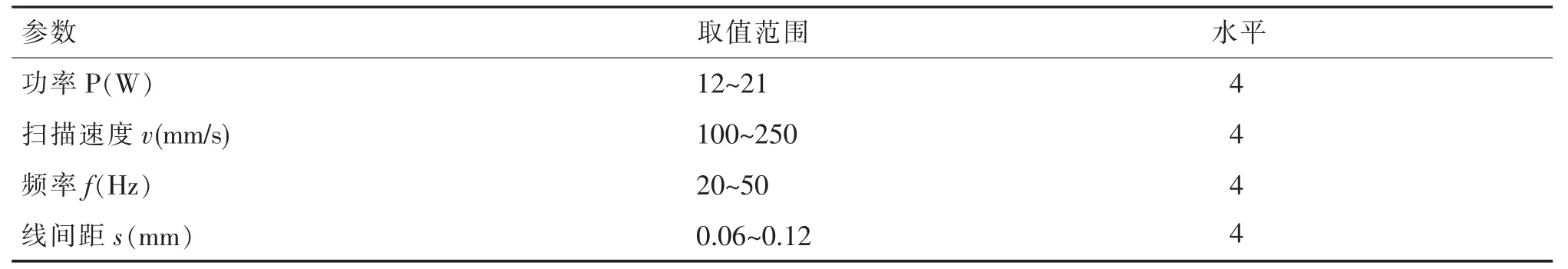

4 模型参数拟合

数学模型待定系数的确定需要做定量实验,采用的方法为正交实验法,可以有效确定最优参数。用图像灰度值衡量激光标刻是否达标,实验因素为激光器功率(P)、激光扫描频率(f)、扫描速度(v)、填充线间距(S),取值见表5。

表5 实验因素取值

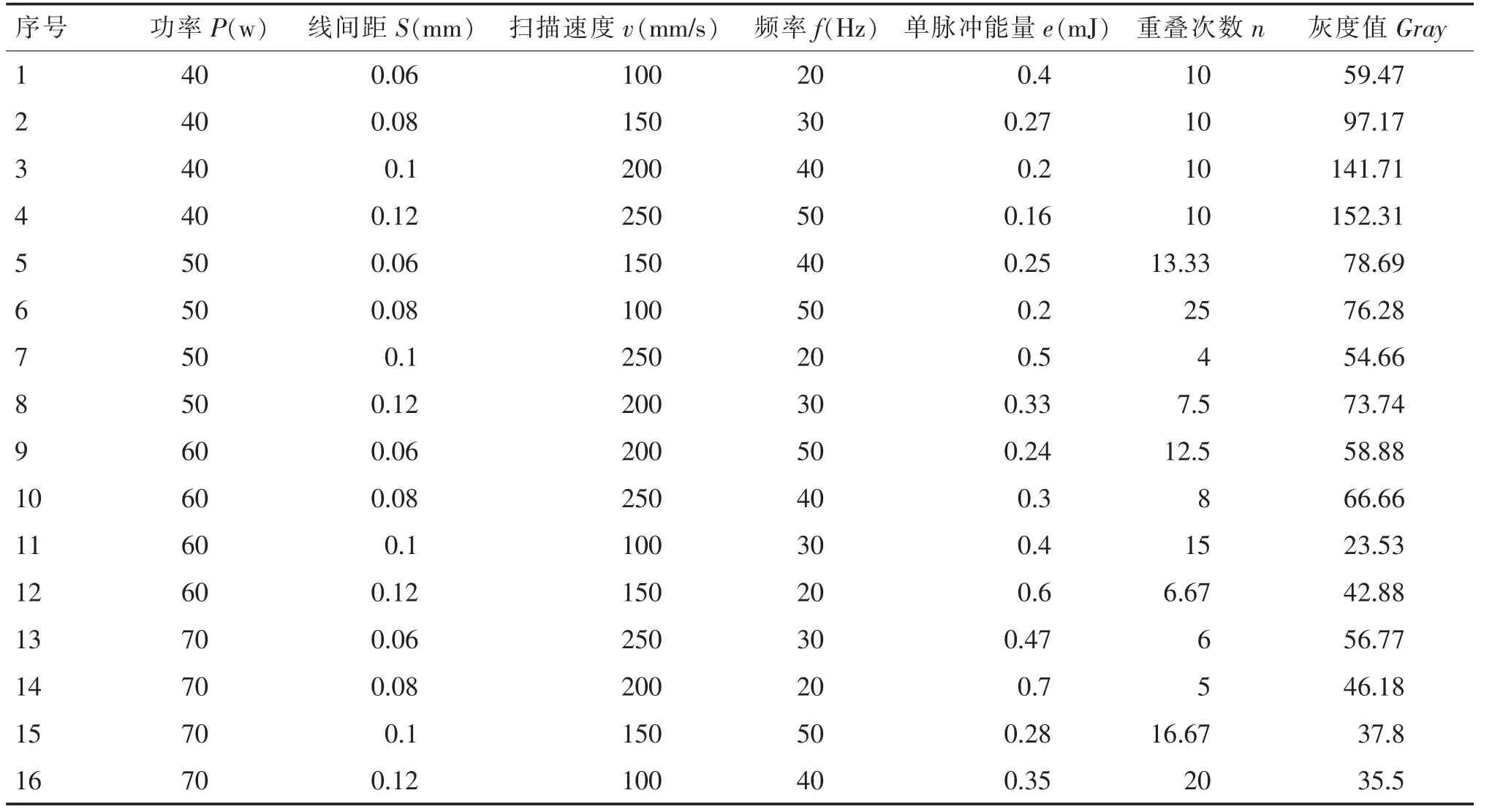

设计正交实验在锌锭表面标刻并获取图像测量灰度值,由于锌锭表面粗糙,采用平均灰度值作为计算依据,结果见表6。

表6 正交实验及灰度值

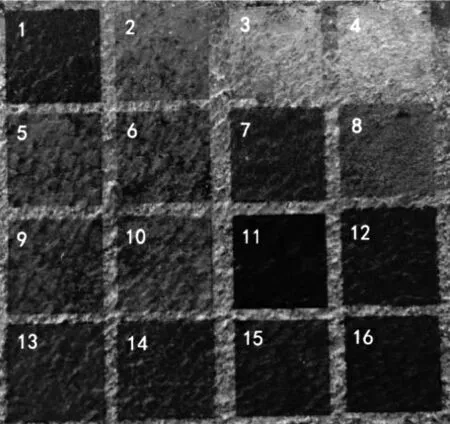

锌锭表面标刻结果如图4 所示。

图4 正交试验图像

从图4 可以看出,正交试验图像中灰度值有明显差异,不同参数标刻出的图像灰度值相近,组合参数和标刻图像灰度值之间存在数学规律,符合单因素试验结果,因此,设计的正交实验得到的数据可作为参数模拟拟合的数据源。

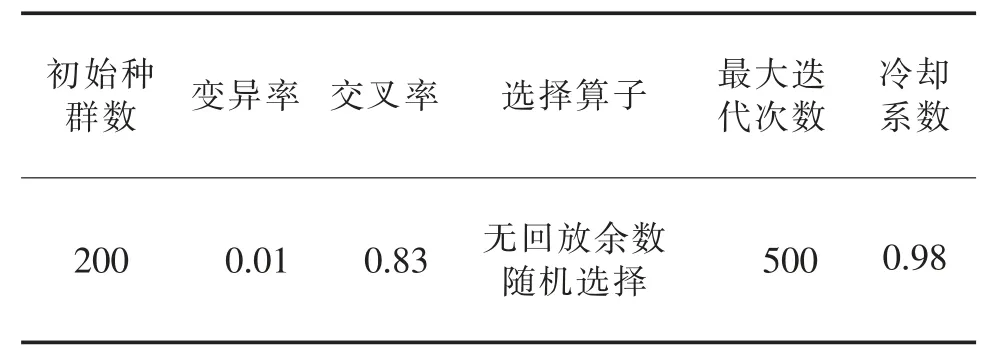

由于模型中参数较多,为得到较优模型,采用遗传算法进行参数拟合,参数见表7。

表7 遗传算法参数

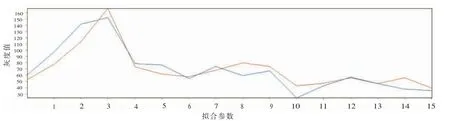

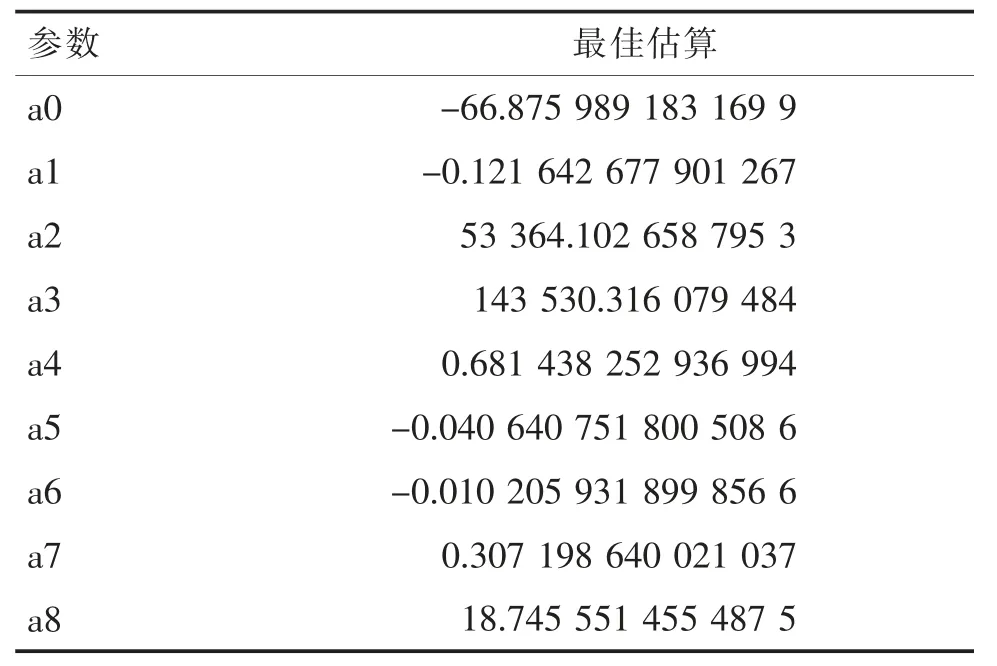

拟合结果如图5 所示,拟合参数结果见表8。

图5 遗传算法拟合结果

表8 拟合参数结果

回归模型拟合度衡量标准:相关系数之平方(R2)和F 统计(F-Statistic),R2=0.85>0.8,经查表,F=77.935》F0.05,符合标准,因此,该模型的拟合度较好。将拟合参数带入得:

基于以上数学模型,选择图像灰度对比较强的激光控制参数分别打印前景和背景颜色,可以获得满意的激光图像效果(图6)。

图6 激光标刻效果示意图

5 结论

针对锌锭表面激光直接标刻成像质量控制问题,利用多组实验得出激光标刻参数单个数学模型,使用该模型建立了激光标刻图像灰度值与激光标刻控制参数之间的数学模型,基于控制参数模型得出标刻参数并在锌锭上标刻检验和底色是否有较强的对比度。经实际验证,激光标刻成像质量良好并与底色有较强的对比,研究结果可以为锌锭表面激光标刻参数提供选择依据。