软油箱衬盘断裂分析

边 飞 宋红梅

(陕西飞机工业有限责任公司,陕西 汉中 723215)

橡胶材料具有软而韧的特点使其在密封、隔振、减振方面得到广泛的应用,目前飞机液压、燃油等系统的密封基本上都采用橡胶密封件[1]。橡胶由于自身特性的限制,纯橡胶基体的密封件常出现机械性破坏、老化、龟裂、化学浸蚀、局部烧蚀、局部碳化、表面磨损、扭曲变形等问题,导致密封件失效[2]。为了改善橡胶密封件在工程应用中的失效问题,以金属骨架为基体,在其周围压铸一层橡胶而成的密封件应运而生。该类密封件已被广泛用于飞机软油箱衬盘处。

衬盘位于软油箱之间的连接口处,其两端由两个法兰盘固定。衬盘由内部铝合金骨架和外层包裹橡胶组成,铝合金骨架的材料牌号为2A12-T351,橡胶的材料牌号为5871。某型飞机服役后,软油箱的衬盘发生断裂,对飞机的安全性能带来极大的危害。本文通过断口观察分析、显微组织检验、化学成分分析及硬度检验等方法探究衬盘的断裂原因及机理,探寻改进预防措施。

1 试验过程及结果

1.1 断口宏观观察

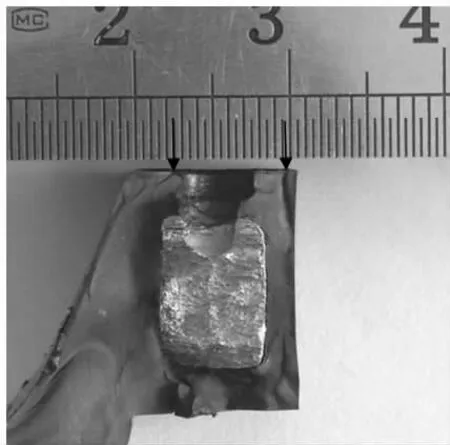

衬盘断口有外层的橡胶断口和内部的铝合金骨架断口两个部分组成(图1)。衬盘的断裂位置在定位的盲孔位置,此处存在截面突变。橡胶断口附近无发白、龟裂等现象。橡胶断面十分平滑,分布许多粗大的放射棱线,棱线收敛的源区呈现多源特征。橡胶断面的放射棱线收敛于橡胶的上表面,即为橡胶断裂的源区在图1 中的箭头位置,橡胶断裂的扩展方向是由上而下。铝合金断口无铝合金的白亮金属光泽,呈灰白色。整个断口表面较粗糙,边缘无剪切唇,呈脆性断口特征。在铝合金盲孔左端断面上有一条贯穿性的裂纹。

图1 断口宏观形貌

1.2 断口微观观察

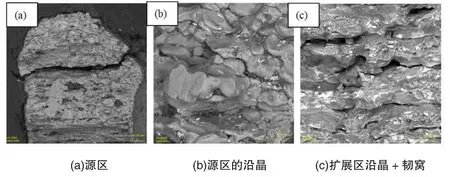

橡胶断口的源区形貌见图2(a)。断裂源见图2(a)中箭头所指,由源区向外有许多放射棱线,断面光滑,未见材质、工艺缺陷。橡胶源区微观形貌呈直接加载下的韧性断裂特征,在源区形成大约50 μm 宽线源,慢速扩展阶段形成的粗糙区见图2(b),快速扩展阶段形成的光滑区见图2(c),光滑区有放射棱线分布。

图2 橡胶断口微观形貌

铝合金断口的微观形貌显示整个断面结构粗糙,呈现颗粒状或“岩石状”,断口呈现沿晶断裂特征。铝合金断口的断口源区微观形貌见图3(a)所示。源区断口呈现沿晶断裂特征,断面处有一条贯穿的裂纹。裂纹缝隙中有一层橡胶,裂纹的右端为铝合金断裂的起源处。铝合金断裂起源处沿晶分离面干净、平滑、晶粒轮廓鲜明、无微观塑性变形特征,为典型的沿晶脆性断裂特征,端口的微观形貌见图3(b)所示。扩展区的微观形貌呈现沿晶韧性断裂特征,沿晶的晶粒上有细小的方向向下的剪切韧窝见图3(c)。

图3 铝合金断口微观形貌

1.3 显微组织检验

1.4 化学成分分析

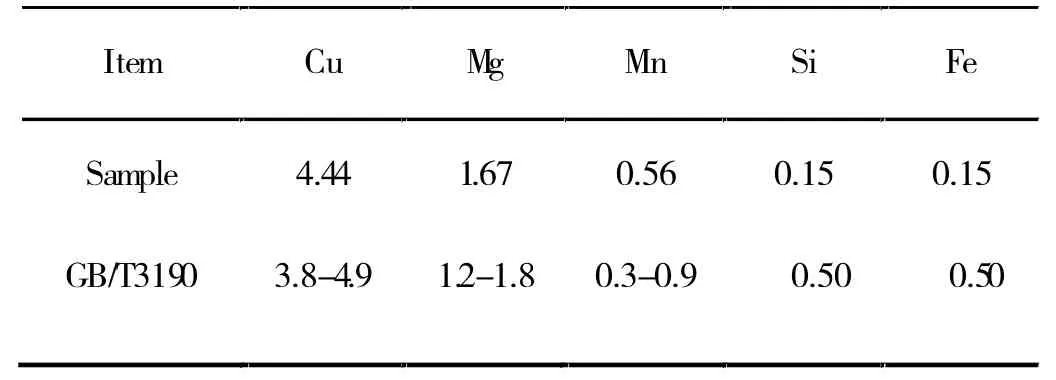

通过对衬盘的铝合金部分的化学成分分析,其结果(见表1)符合GB/T3190 标准值的要求。

表1 化学成分分析结果(质量分数/%)

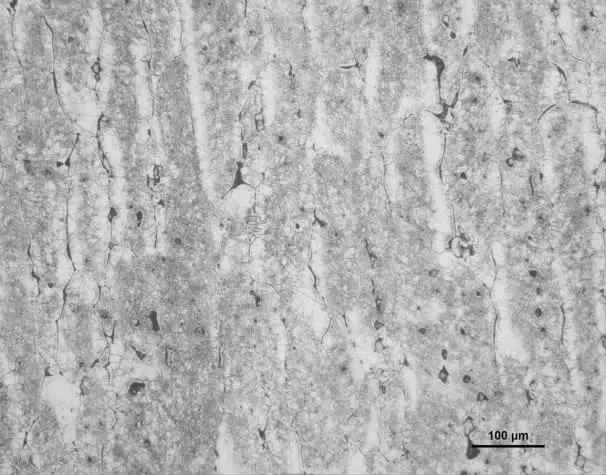

衬盘的铝合金部分的显微组织见图4 所示。显微组织观察到晶界局部出现复熔加宽现象,存在复熔共晶球,在三个晶粒交界处出现三角形复熔区等特征。表明衬盘的铝合金部分的显微组织为过烧组织,显微组织不合格。

图4 衬盘的显微组织

1.5 硬度检验

对衬盘的橡胶部分进行邵氏A 型硬度检验,结果为66HA,符合65~75HA 的设计要求。

2 分析与讨论

2.1 橡胶断口的分析

衬盘的橡胶部件在截面突变的定位孔处断裂,断口比较光滑,放射棱线明显,呈多源断裂特征。断口源区位于定位孔的上表面,断裂可分为慢速扩展和快速扩展两个阶段,在慢速扩展阶段留下粗糙区,而在快速扩展阶段留下光滑区,断面大部分是光滑区,这些现象表明该橡胶的断裂性质符合直接加载下的韧性断裂特征。

非金属件失效主要机理有老化失效和机械失效两种,老化失效主要是由环境因素引起的失效,机械失效是受到机械力或偶然外力引起的失效[3]。衬盘的橡胶断口宏观分析可知,橡胶断口无龟裂、发粘、变硬、变脆等老化现象,其邵氏A 型硬度检验结果表明橡胶的硬度符合设计要求,不存在明显的老化现象,因此橡胶断裂不是橡胶老化引起的。

非金属的机械失效模式通常有五类:(1) 直接加载下的断裂;(2)蠕变断裂;(3)疲劳断裂;(4)环境应力开裂;(5)磨损磨耗[4]。

橡胶断口的宏微观检验均未发现疲劳条带特征,所以疲劳断裂的失效模式可以排除;断口的宏微观检验均未发现“发白”或银纹现象,所以蠕变断裂的失效模式可以排除;橡胶断口无腐蚀介质环境和磨损特征,所以环境应力开裂和磨损磨耗的失效模式可以均可排除;橡胶断口的宏微观检验发现断口有粗糙区、光滑区、大量放射棱线等特征,所以该橡胶的失效模式是直接加载下的断裂。

直接加载下的断裂可分为脆性断裂和韧性断裂两大类。脆性断裂通常在断口处留下三个阶段的断裂扩展区,依次是镜面区、平坦区、粗糙区。韧性断裂会在断口上依次留下粗糙区、光滑区,符合该橡胶的断口的微观特征,所以该断裂属于韧性断裂。由于橡胶在断裂时,橡胶分子链或链束中的薄弱点是随机分布,在慢速扩展阶段,被拉断留下断面比较粗糙;而在快速扩展阶段,由于许多分子链被同时拉断,因此留下断面比较光滑[5]。

2.2 铝合金断口的分析

衬盘的铝合金骨架在截面突变的定位孔处断裂,断口无塑性变形,断面比较粗糙,整个断面呈现沿晶断裂特征。断口源区位于定位孔的左端,源区沿晶分离面平滑、干净、晶粒轮廓鲜明,为典型的沿晶脆性断裂特征。扩展区微观形貌呈沿晶韧性断裂特征,晶粒上有细小的方向向下的韧窝。因此,该铝合金骨架的断裂性质是沿晶断裂。

铝合金化学成分分析结果符合标准要求。铝合金的显微组织观察到晶界局部复熔加宽,有复熔共晶球,在三个晶粒交界处出现三角形复熔等变形铝合金的过烧特征,为过烧组织。晶界的键合力由于组织过烧被严重削弱,使得晶界成为断裂扩展优先通道而发生沿晶断裂[6]。正常的铝合金组织晶界的强度要强于晶内的强度,在受到破坏性的外力时首先在晶粒内部形成裂纹,而不是在晶界形成原始裂纹,原始裂纹的聚集导致裂纹的扩大,形成穿晶断裂,典型特征为韧窝断口特征。铝合金组织过烧会导致晶界强度变弱,在受到破坏性的外力时,裂纹首先在晶界形成并沿着晶界扩展,呈现出颗粒状沿晶断口特征。铝合金的显微组织过烧,其中的的晶界加宽、复熔共晶球和三角晶界等过烧组织会破坏组织的连续性,使得材料本身的韧性和强度显著降低,使材料变得脆而易断。

断口出现沿晶断裂特征通常是由于失效件材料存在过烧、应力腐蚀、氢脆或回火脆[7]。铝合金不存在氢脆或回火脆,所以可以排除这两种因素;铝合金应力腐蚀断口上会出现泥纹状花样且晶界面上覆盖厚厚腐蚀产物[8],该断口微观观察未发现这些特征,所以可以排除应力腐蚀因素;铝合金显微组织为过烧组织,微观观察发现断口有过烧现象,组织过烧会使晶界强度变弱,所以铝合金断口出现沿晶断裂特征的原因是铝合金显微组织过烧。

铝合金断口源区微观图片显示一条贯穿裂纹中间夹杂着一层橡胶,说明该裂纹形成是在铝合金骨架压铸橡胶之前,是一条原始裂纹。该裂纹位于铝合金骨架定位孔边沿,推测裂纹形成原因是原始铸造缺陷或者铝合金骨架加工过程中导致的。铝合金的原始缺陷多出现在铸铝合金中,该铝合金骨架为机加件,加工该零件的原材料为轧制铝板,原始缺陷很少,且从图3(a)中观察裂纹附近组织发现不是原始缺陷。该裂纹只能是在铝合金骨架加工过程中形成的,裂纹起源于铝合金骨架的定位孔,因此裂纹是在加工定位孔时形成的。定位孔时钻削加工而成的,正常的铝合金组织具有较好的塑性,加工过程不会形成裂纹,如果铝合金组织过烧就会变得很脆且塑性很差,容易在加工过程中形成裂纹,由此推断该原始裂纹形成原因是组织过烧。铝合金骨架定位孔左端存在原始裂纹缺陷,定位孔处存在截面突变加之铝合金组织过烧导致材料强度和韧性变差,使该处成为铝合金骨架最薄弱处,所以在受到破坏性的外力时首先在裂纹与定位孔交界处形成断裂。

2.3 衬盘断裂的分析

橡胶断口和铝合金断口的断裂扩展方向都是由上而下的,说明衬盘的橡胶和铝合金断裂是受到相同方向的剪切外力形成的。橡胶断裂性质是直接加载下的韧性断裂,说明衬盘在断裂前受到较大的外力。橡胶具有较大的弹性变形能力,所以在受到较大外力时铝合金骨架先于橡胶部分断裂。衬盘的橡胶部件主要起密封作用,铝合金骨架主要用于支撑和定位作用。失效件铝合金组织过烧使材料强度变弱且脆,丧失了原有的承载能力,且有原始裂纹缺陷存在,在受到破坏性外力时发生断裂。因此,衬盘断裂性质是直接加载下的断裂,断裂原因是铝合金骨架组织过烧。

3 结论

衬盘的断裂性质是直接加载下的过载断裂,断裂原因是铝合金骨架的显微组织为过烧组织。铝合金骨架显微组织过烧使铝合金强度和韧性显著下降,在定位孔加工过程中形成加工裂纹;铝合金骨架组织过烧使承载外力的能力显著下降,在受到破坏性外力时在原始裂纹缺陷和定位孔截面突变的最弱处发生断裂。

为了防止衬盘断裂,发生软油箱漏油事故,提高飞机燃油系统的安全性,应加强铝合金热处理工艺的控制,确保衬盘铝合金显微组织合格,同时要避免衬盘承受非必要的破坏性外力。