铜端子免换模压接及校检方式研究

郑伟航ZHENG Wei-hang;刘凤英LIU Feng-ying;邹继伟ZOU Ji-wei

(株洲中车时代电气股份有限公司,株洲412000)

0 引言

高铁运行时传输的电压极高,要求电气连接性能必须具备稳定的可靠性。电气连接工艺技术中,焊接需要助焊剂、焊料等辅料,且电烙铁温度达350℃以上,导致被焊件容易发生氧化。绕接仅适用于小线连接,适用范围较窄。压接克服了以上缺陷,通过设备提供的压力挤压端子与导线,使得金属间发生塑性变形,即可形成稳定的机械、电气连接。

何喜梅等人研究了压接高度对端子压接质量的影响[1]。叶中飞等人研究了压接对称度对压接点应力的影响[2]。冯爱军等人认为合理的压接工艺参数才能保证压接质量合格[3]。还有其他学者研究了压模宽度、压模对边距等因素对压接质量的影响,以及压模对边距对导线握着力的影响。鉴于此,本文对免换模压接工艺技术进行了验证,对压接端子做拉拔力、接触电阻、截面金相试验,分析其压接质量,提出通过测量端子压接区域对边尺寸,从而判定压接质量是否合格的校检方式。

技术路线如图1 所示,首先对市面上新兴技术免换模压接进行分析,接着对免换模技术压接质量进行型式试验验证,最后通过材质分析及形变分析提出新的校检方法。

图1 技术路线

1 压接技术研究

坑式压接成型呈不规则状,模式压接端子多为规则多边形,可以根据实际生产进行切换,可通过压接区域成型尺寸判定压接质量。

免换模压接技术:

四边、六边免换模压接技术是通过伺服电机驱动滑动边,经滑动边与固定边的相对运动,转换为压接力紧固端子与线束。四边免换模技术的压接边数少,与端子的接触面积有限,需要较大出力,压接高度较深,内部芯线及端子变形大,导致压接部位接触电阻较大。六边免换模压接比四边免换模压接多两条边,增加了与端子、线缆铜芯的接触面积,压接形变量较小,有效增加了端子的导电率,解决压接边缘应力集中的问题。避免了四边压接端子容易飞边,导电率较低的技术质量缺陷。

TJ CL542-2018 要求冲压的闭式压线筒压接连接采用六边压接方式,JB/T 5109 折弯角越小折弯边应力容易集中,导致端子开裂,六边压接折弯角120°,四边压接折弯角90°。综上,本文选择六边免换模压接技术进行工艺技术验证。

2 压接试验设计与结果分析

试样线缆选用4GKW-AX 高压导线,下线长度300mm,试样端子TO、DTO、LCA,适配线径为35-120mm,压接设备BZW-6F 六边免换模压接机,压模宽度12.5mm。每组试验设置3 个试样,做拉脱力、截面金相、接触电阻试验验证压接质量。

2.1 拉脱力试验

端子处于过压状态时,压接区域过量收缩,十分脆弱。端子处于欠压状态时,抗拉强度小,导线易从铜压接端头内脱落。为保证压接连接的质量,需要在端子压接后做拉脱力试验,检验其机械性能。

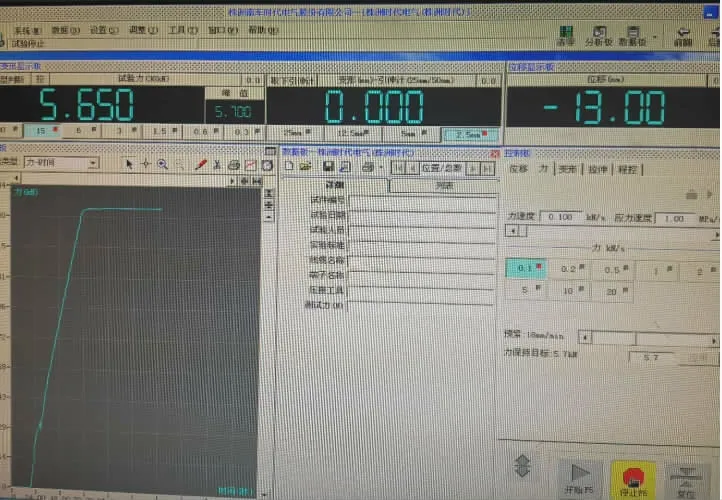

拉力机相关参数设置如下:拉伸速度设置为25mm/min~50mm/min,接近力保持值时调节到1~2N/S。按照GB/T 9327-2008[4]进行拉拔测试,负荷的保持力按线束规格的60 倍来设定,当拉脱力试验机拉脱力提升到峰值时,保持力持续一分钟,如图2 所示,端子与导线产生-13mm 相对位移,传感器输出拉力曲线没有下落,表明芯线未发生断裂,导线未从端子内部脱出,试验合格。

图2 拉脱力测试界面

2.2 截面金相试验

GJB 5020-2001 要求压接截面无杂质,压接区域变形均匀,芯线成不规则六边,导线和端子间呈气密性连接,所有导线的圆形截面均已发生变形,变形后端子不应有破裂或损伤,所有空隙所占面积应小于线股所占空间总面积的10%[5]。

如图3 所示,所有芯线均已变形,且端子与导线呈气密性连接,输出变形比如图4 所示,可知变形比时刻处于75%的标准之上,导线的芯线间存有较大空隙,所以其变形比往往小于芯线,截面变形均符合标准,压接截面分析合格。

图3 压接部位截面分析

图4 压接变形比

2.3 接触电阻试验

压接区域接触电阻直接影响电性能,根据焦耳定律Q=I2Rt,当电阻R 值较大,放热Q 也较大,则压接过深的端子长期处于发热的状态,造成柜体内部时刻升温,影响内部组件以及电连接器件的使用寿命,降低产品可靠性、安全性,极端情况下会出现烧灼情况,因此接触电阻必须满足TJ CL542-2018 铁标要求,端子压接部位的电阻不大于相同长度导线电阻的2 倍。

图5 压接电阻试验测量点示意图

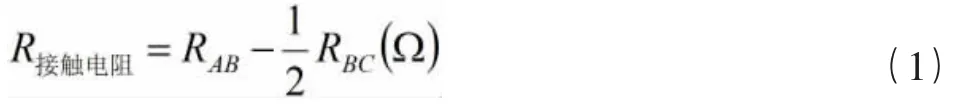

式中:RAB为AB 间的电阻;RBC为BC 间的电阻。做接触电阻试验结果如图6 所示,可知试样接触电阻数据均低于标准规定值,验证其电气性能合格。

图6 接触电阻试验数据

3 校检方式研究

端子导线压接作业时,随着设备压接深度增加,端子的导电率、耐拉力增加,当达到最佳压接深度时,端子的压接质量会处于最优状态,但是进一步增大压接深度,端子导电率、耐拉力性能会下降。探究压接工序的最佳范围,并制定实时校检方式具有现实意义。

经拉脱力、截面金相以及接触电阻试验论证,证实了六边免换模压接技术的可行性。压接后的端子和导线呈压接紧密的规则六边形,可以通过公式测量压接高度,推算其截面积,用于判断接触电阻、拉脱力性能。QCT29106-2014 要求形变比控制在80%和90%之间,USCAR21 要求形变比控制在80%和85%之间。本文设定铜端子形变为85%[6],则端子形变范围在80%-85%,芯线(包含间隙)形变范围在90%-95%,由于芯线空隙无法具体估量,最大为10%往往无法达到,所以取其变形比为85%-90%。导线、端子材质均为紫铜,可统一分析其形变比,取压接校检范围上下限为80%和90%。

式中:S端子为端子截面积,S芯线为芯线截面积,0.85 为设定最优形变,0.8 为下限形变,0.9 为上限形变,n 为芯线根数。公式(2)通过测量端子高度测算压接面积,然后使用公式(3)分别测算端子与芯线实际截面,关联形变比范围值,从而测算最优压接范围值。所以,可通过测量压接后的端子对边尺寸,通过公式搭建的数学模型分析其压接质量,如图7 两线之间即为最优压接区间。

4 结论

本文分析了端子压接高度与拉脱力、接触电阻之间的关系,验证六边免换模压接技术,通过对铜压接端子做型式试验,以拉脱力试验验证了机械特性、截面金相试验验证了压接程度合乎标准、接触电阻试验验证了其电连接特性。在此基础上,依据模式压接的尺寸特性,创新性地提出一种新的、可量化的端子压接质量评判依据,改变当前只能通过型式试验管控端子压接质量的方式,通过测量端子的高度尺寸判断压接质量,在不需要破坏压接端子的前提下,将压接截面积以及拉脱力属性可视化,从而实时监控压接工序端子质量。