一种医疗器械手柄注塑模设计

刘洋LIU Yang;卢伟LU Wei;邓健华DENG Jian-hua

(广东理工学院智能制造学院,肇庆526100)

1 研究背景和意义

在医疗器械行业中,由于某种医疗器械的相关需求,手柄这个产品在医疗器械行业中的使用率非常高,很多医疗器械产品都通过使用这个以塑胶为主要原料制作的手柄,与其他医疗器械配件装配使用。根据市场临床反馈,为了解决这种手柄需求量大的情况,需要研发设计出该手柄的注塑模具。由于之前市场上采用的医疗器械手柄大部分是由铁制的或者是铝制的,生产这类材质的手柄不仅会导致成本过高、制作周期长、重量较重、使用不便捷等情况,而且还会消耗大量能源,与国家倡导的绿色生产的环保理念不相符合。

随着社会科技发展水平日渐提高,为解决上述问题进而使用塑料作为主要原材料代替金属材料生产手柄产品。通过注塑进行大批量生产,一方面成本价格相对较低,经济实惠;另一方面它更易于成型从而减少了制作周期,成品率也更高。医生使用塑胶制成的手柄操作更为轻便。并且随着模具行业的不断发展,同样可以生产出形状复杂,功能多样,高精度的塑胶产品。这不仅对整个医疗器械行业的发展乃至整个生产制造业发展来说都起到了一个良好的促进作用,不仅能保证产品质量的同时,还能提高生产效率。

2 手柄的分析

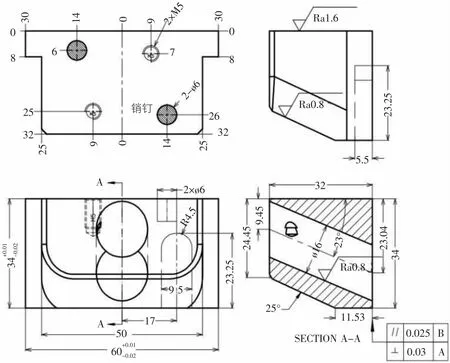

手柄结构注塑零件三维图如图1 所示。

图1 注塑零件三维图

可以分析查资料分析手柄的模具设计结构需要运用做推杆机构才能脱模,这次设计目的是能够把手柄的模具完成设计能够达到加工要求。最终目标是设计合理达到量产,在最短的时间完成产品的打样和修改问题,降低成本制造模具,还有产品顶针的分部顶针不能做太大了,要根据产品的大小来做,做在骨位的上面这样才不会顶坏产品,有些骨位小的可以做有托顶针和扁顶针。这个根据产品情况定,顶针要放到抱紧力最大的位置。产品四周要走运水让产品冷却下来,前后模仁最少走一到两组运水才能保证产品及时的冷却下来,运水不能和顶针螺丝干涉。

3 分型面位置的确定

注塑模具分型面顾名思义,就是将模具前模仁和后模仁分成两部分的一个面,该分型面的最为普通常见的是与产品最大外形平行并且与模具运动方向垂直的分型面,其次是与产品开模运动方向平行的分型面,大部分的分型面都是前面两种形式的复合构成模式。做分型面的意义在于是注塑模具在开模运动后产品顺利与前模仁脱离,使得产品包紧在后模仁一侧;接下来是在模具推出产品的过程中,没有干涉,顺利脱出产品。以上是分型面最重要的作用,其次通过使用分型面可以简化模具制造的成本工艺,在选择合适的分型面后,模具的制造产品会降低,产品的外形会美观漂亮。

根据以普遍上存在的问题,在设计分型面的时候要注意到如下的一些设计原则性的东西:

①对构成产品的曲面进行开模方向的卸率分析,找出不能顺利出模的位置。

②如果产品不存在出不模的地方,分型面原则上要选择产品的最大外形来做为分型面位置。这样才能是前模仁或者后模仁不会存在内扣的情况。

③在通过分型面将产品分为前模仁或者后模仁两部分的时候,一定要想办法使产品留在动模的一边,这样才可以通过注塑的推出油缸动作将产品推出模具,至于产品会不会留在动模一侧,这个主要参数是判断产品的摩擦力究竟是哪边大,如果后模仁的摩擦力大于前模仁的摩擦力,产品就会留到动模一侧了。

④分型面将模具分成两个零件后,非常有利于模具的加工,但是分型面在产品位置的选择,跟加工的工作量还是有很大的关系,对于解决这个问题,需要思索多种分型面的位置,并且比较一下加工量。

⑤有些产品外形上存在侧孔的结构,这样一来就需要做侧面抽芯,侧面抽芯的接触分型面,可以归纳到阶梯分型面的种类。这类分型面需要在运动的方向做一定的拔模角度,这样一来就可以大大延迟产品的外观质量和模具的生产寿命。

通过以上的分析,其实很多情况是多种原因穿插在一起的,需要根据产品的实际要求和工厂的加工能力做综合评估处理。在用设计软件设计简单产品时只需要用一个平面来做分型面,该产品分型面如图2 所示。

图2 分型面

4 浇注系统的设计

4.1 主流道的设计

主流道衬套(也叫浇口套),其的作用是因为经常与注塑机的喷嘴碰撞接触,容易损坏,才会设计成一个单独的零件,这样就可以随时更换。实际生产中,已经将浇口套做成了一个标准件,在各个模具配件店都可以采购到或者做库存,为注塑生产提供了很好的保障。

4.2 分流道设计

4.2.1 分流道的截面形状

本设计采用的是圆形截面结构,这种结构非常有利于加工,在流道的设计中减少了流道内压力的损失则流道的截面就大,又减少传热的损失,还可以让流道的面积变小;保证塑料的熔体快速而又平均的充满模具的每个前模仁位置。

4.2.2 分流道的长度

在设计分流道长度时,要把进浇口的位置确定好,一般在正常的情况下,分流道的长度就是水口套主流道端口与进浇口之间的直线距离,在设计此塑手柄的塑胶模具分流道长度尺寸时,已经查阅相关的参考的文献,与模具件浇口的位置,选择设计的长度为L=64.7mm。

4.2.3 分流道的形状及尺寸

设计分流道时候,一般首先要确定好分流道的截面形状,最好的是圆形,其次的是梯形,分流道的截面要比上一级的流道要小。经验值为d=(3.5~8.0)mm,因此选择4.5mm。

据以上分析可知分布如图3 所示。

图3 流道分布示意图

4.3 浇口的设计

进浇口是熔料在进入前模仁中,最后的经过的结构,它是直接影响了塑料制品的外观和内部质量的,所以要针对它进行相关的分析和计算,然后通过产品的结构分析出此浇口采用侧面进浇的方式比较相对合适。

4.3.1 确定进浇口的类型和位置

该产品是模具中属于小型塑件,所以本模具的装配要严格,需要非常小心,产品外观的要求也是非常的高,所以应该采用侧进浇口的方式最为合适,而且相对应的结构也是较为简单的,就采用侧浇口。

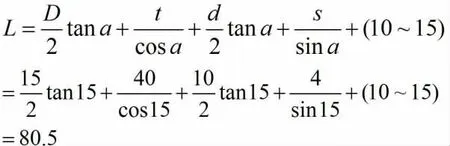

4.3.2 设计进浇口尺寸

通过上述分析计算,所以设计此模具的浇口大小为:

5 温度调节的系统设计

加热熔化后的塑胶注塑到型腔后需要冷却成型,仅仅通过模具与外界的温度差自然冷却是不够的,这样不仅冷却效率低,冷却效果也不均衡。这时就要在模具中增加冷却系统,一般通过外接流道的水进入模具,通过不断流道动的水来带走模具内的热量,从而加快冷却效果,提高生产效率。一般情况最普通的运水就是在型芯型腔里面有一条环绕型运水,一条接进入的常温水,另一头接排出的水,由此形成一个冷却水循环。通过不断的流入冷却水,然后把大量的模具温度带出去,从而起到快速冷却的效果。

冷却系统主要是为了提高产品的生产效率以及控制冷却均匀,有效的防止产品成型时的收缩变形。冷却系统一般是外接水管,通过流动的水流来带走模具中的热量,一般需要设计冷却水的位置都是靠近产品的部分,比如说型芯型腔一般都会设有冷却水,冷却水通过A、B 板分别进入型芯和型腔,一般普通的模具在型芯型腔各设计一组就行,每组冷却水都有一个进水口和出水口,常温的水进入,带走热量,然后将带走热量的热水排出,形成一个冷却回路。

根据以上计算在注塑生产过程中模具自身也可以进行散热的。但是在实际生产过程中,绝大部分模具都会设置冷却系统,以便提高生产效率。

根据之前的设计分析,我们可以得出其分型面是阶梯形,产品的大部分形状都在定模侧,而且主流道,分流道都是在定模一侧,所以在设置冷却系统时重点需要布置定模一侧。动模一侧的当然也是需要有冷却系统的。

通过计算得出该手柄模具在单个注塑循环中释放出来的热量不多。因此考虑到加工生产的实际情况只需要将冷却水布置在模具的周围就可以了,Ф8mm 是该模具前模仁后模仁的冷却水直径。冷却水管的分布线如图4 所示。

图4 水路示意图

6 设计脱模机构

脱模系统在注塑模具中是必不可少的,因为产品在注塑,冷却后,模具打开,接下来就是要想办法把产品取出来,根据物体热胀冷缩的原理,塑胶产品冷却后会产生收缩力,使得产品紧紧包住后模仁的,后模仁的侧面的包紧力矢量方向与产品出模方向接近90 度的夹具,意思是这个包紧力是非常大的,靠人的手是无法克服侧面的摩擦力将产品取出的。也不能采用撬棍,或者钳子什么的来取,这样会直接破坏的外形结构。那么就需要在动模方向设置一个专门用来推出产品的结构系统。由于产品是塑胶的,推出系统的硬度不能比塑胶小,所以目前市场上通用的是用推杆或者推板来进行产品的推出。考虑到这个推出系统在每一个注塑成型过程中都要重复一遍推出产品,和推杆复位的动作,对其重要的要求是保证动作的可靠,大量的往复运动也不会出现问题,就需要注意到如下列所说到的原则性问题。

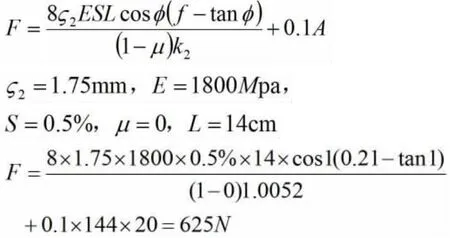

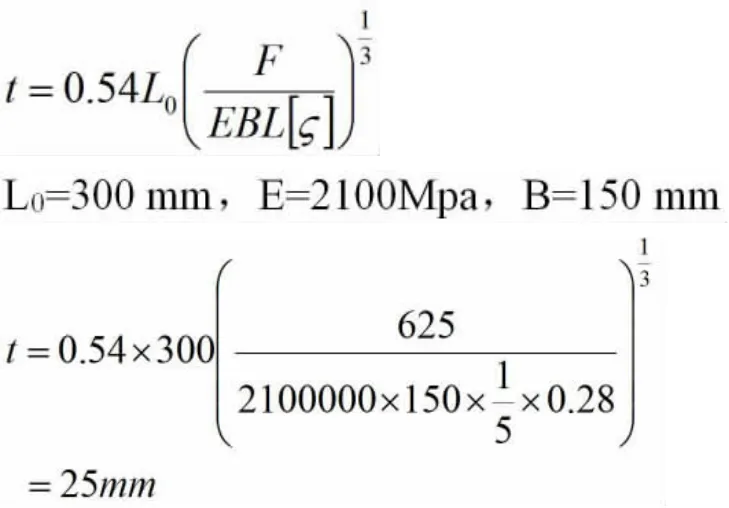

6.1 计算脱模力

6.2 推板的厚度

6.3 推杆的直径

7 侧向抽芯机构的设计

该产品有一个侧面的孔槽结构,需要用到侧面抽芯机构。该手柄模具的侧抽芯结构如图5 所示。

图5 滑块结构

7.1 抽芯距

S1=S0+(2~7)=32+(2~8),取S1=40mm

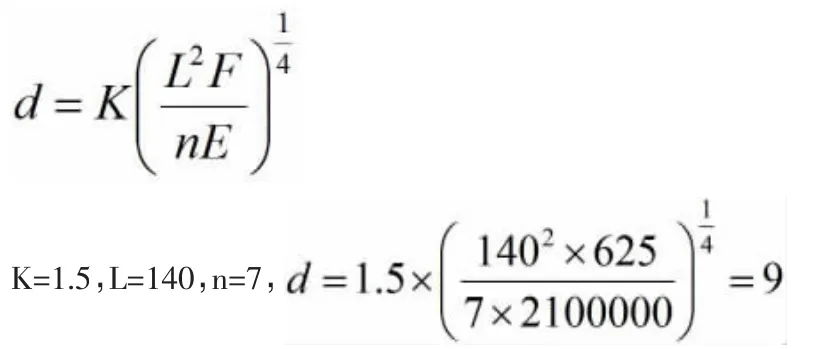

7.2 斜导柱倾角

开模行程H=S cot α,α 取15~23°

H=S cot(15~20)=68.69~93.3

α 的角度通过查资料可以在13~23°的角度中取,该模取α=23°

7.3 斜导柱的直径

侧抽芯力:

侧后模仁的中心线于斜导柱固定地面的距离:

得斜导柱直径d=14mm

7.4 斜导柱的长度