高熵合金的制备方法及研究

高翔宇GAO Xiang-yu;马国峰MA Guo-feng

(①沈阳大学机械工程学院,沈阳110044;②沈阳大学科技创新研究院,沈阳110044)

0 引言

通过以等原子或接近等原子的比例添加多种主要元素来最大化金属合金中的构型熵,被认为有利于形成大量固溶体。这是一种发展高熵合金的新方法[1]。五等原子钴铬镍面心立方单相固溶体(称为康托尔合金)是迄今为止最常研究的合金体系[2-10]。不考虑初始假设,一些研究[11-12]指出,构型熵不是形成大量固溶体的唯一因素,但吉布斯自由能也应被视为定义平衡态的决定性因素。在这方面,已经开发了许多多种元素合金,或复合浓缩合金[13],与康托尔合金相比,这些非等原子设计使合金具有不同的强度/延展性组合[14-17]。然而,如果保健机构想要得到很好的发展和工业化,则制造过程需要进行优化。因此,具有重要结果的热机械加工方案被认为是可操作的,不仅是为了在材料成形的同时打破铸造结构,更具体地说,是作为一种中间过程来细化晶粒尺寸、优化微观结构和减少不均匀性[18]。在这方面,多步等温热锻成功地应用于打破铝铬钴合金和铝铬钴合金的枝晶结构,并形成精细的多相等轴显微组织[19]。正如所料,与铸态相比,锻态材料的屈服应力、极限抗拉强度和抗拉延展性得到了改善[20]。到目前为止,已经进行了一些研究,从潜在的恢复机制的角度来研究高温变形特性[21]。

1 高熵合金设计准则

高熵合金近些年来被受学者喜爱,其通常选用五种组元以上的金属元素,采用粉末冶金或熔炼等操作手段,将合金的成分制备均匀、成为组织性能完备的无序固溶体合金,常采取Al、Ti、V、Co、Cr、Fe、Mn、Ni、Cu 等金属元素和C、Si、B 等非金属元素来改变高熵合金的性能。若想合金达到稳定固溶体的标准,通常需要玻尔兹曼公式进行计算,从而达到理想的最大值[22]。

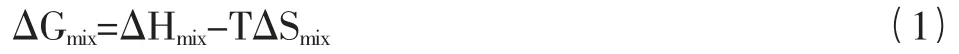

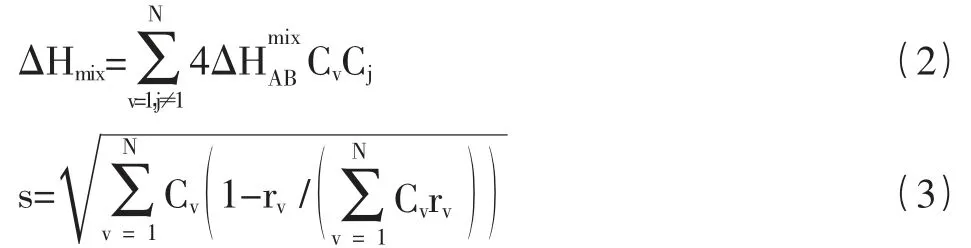

依据热力学原理中,高熵合金相的稳定性与Gibbs 自由能之间存在的联系[23],其方程为:

公式(1)中,△Hmix为高熵合金体系的混合焓,△Smix为高熵合金体系的混合熵;再依据Hume-Ruthery 规则,公式如下:

上述公式中,s 为存在高熵合金原子半径得差;rv为v原子的半径;△HmixAB为A-B 二元合金的混合焓。

2 高熵合金制备方法

高熵合金的制备方法通常有:基于固相成形的制备方法、基于液相成形的制备方法及基于气相成形的制备方法。

2.1 基于固相成型的制备方法

固相成形是一种合金制备的方法,并且其制备状态仅为固态。目前为止,只有机械合金化运用固相成型技术较为广泛。

机械合金化通常也被叫作机械球磨。机械合金化是制备金属粉末的一种方法[24-26]。金属粉末在通过球磨机,使其变形、冷焊和破碎,最终满足其元素实现原子级合金化。这种复杂而繁琐的物理过程是机械合金化。机械合金化原理示意图如图1 所示,其优点是可以在金属熔点以下,通过球磨从而获得较为理想化的涂层效果[27]。制备出材料组织均匀细小,相弥散较强,而且在同类材料中力学性能通常优于传统工艺,这就是机械合金化技术的优势所在。在低温机械合金化的工艺制备过程中,主要选取的冷却剂为液氮,通过其工艺制备出的合金Al3Ti/Al 最具代表性,其合金材料在温度和密度两方面与传统铝和钛合金材料相比,都强于传统材料;与此同时,该工艺操作简单,合金化程度高且能耗低,可在较宽和较低温度条件下直接合成产品粒度小的金属化合物,在满足合金减重的同时,也大大地增大了推重比,因此在未来,该合金将作为航空材料取替传统材料。

Chen C L 等[28]利用机械合金化技术,制备出AlCuNiFeCr 及HEAs 涂层,并在不锈钢衬底上进行实施,针对不同球料比和退火技术之间所存在的关系对HEAs的涂层性能进行了深刻的研究。Wang 等[29],通过同样技术研究了其热稳定性。

通过研究表明,球磨时间会影响晶粒的尺寸,即时间长则尺寸小,但是如果时间太长又会加剧粉末的污染。在此过程中,金属的部分原子发生固溶,并且由熔点较低的元素固溶至熔点较高的元素中,该固溶顺序原因可能为:在同等温度下,熔点较低的元素比较高的元素更易吸收能量,且原子扩散性能优异,从而达到激发状态,因此在熔质选择时,更要优先选择熔点较低的元素。球磨完成后,若想获得块状HEA,可采取烧结工艺;实验中烧结的温度和保温时间会影响合金组织的致密度、温度和保温时间,其中,调试合金的温度是操作过程中的关键步骤,温度一旦过高会影响晶粒变粗大、硬度变低;如果温度过低,会达不到所要求的烧结效果。

2.2 基于液相成型的制备方法

高熵合金材料在高温及耐腐蚀等性能上具有较为优异的特点,其主要原因也是因为高熵合金由液相成形的制备而成,在液相成形的制备方法中较为成熟的方法有激光熔覆技术、定向凝固法和感应熔炼法。

2.2.1 激光熔覆技术 激光熔覆稀在释度、组织致密度和涂层材料等方面具有突出的优势。在制备高熵合金涂层过程中,激光熔覆通常使用高功率和高速率的激光在基体表面涂上一层特定性能的金属粉末。

初雅杰等[30]采用激光熔覆技术制备出AlFeCrCoNiTi涂层,在不同温度的状态下进行退火处理,发现一种树枝晶组织结构的涂层,在改变退火温度时,固溶相并不会发生改变,并且不会改变其结构状态,在经过退火温度为800℃时,会发现枝晶间距变窄,晶体的组织存在长大的趋势,然而在退火温度为1200℃时,合金的微观结构呈现出断续生长的状态。在退火温度为600℃和800℃,且退火时间一小时后,合金的平均硬度约为699HV,均没有显著变化;在1200℃退火温度后,其硬度仅在原基础上降低了8%,表明涂层在经过不同温度退火后并不会太大的影响其状态和硬度。

2.2.2 感应熔炼法 物料通过电磁感应和电热所反应出的热量作为熔炼金属的热源,这种热量转为热源的过程所应用的技术称为感应熔炼法。需要注意的是装料的顺序,同时也要结合其与元素之间所存在的联系,为防止在装料过程中产生难熔的化合物,首先要将熔点低的化合物先装入,在其完成后再放入容易化合的物料。

刘灯宪等[31]通过感应熔炼方法制备出AlCoCrFe1.5Ni高熵合金,在退火过程中,通过此方法制备出的高熵合金的硬度会随着退火工艺而降低,这一特征在其力学性能及耐腐蚀性能方面展现的较为明显,即在1000℃的退火工艺后,材料的耐腐蚀性能更优于904 不锈钢。

2.2.3 定向凝固法 定向凝固也称为定向结晶,其目的是使金属或合金在熔体中定向生长。这种技术在模具铸造中的前提是建立一个特定的定向温度梯度。定向温度阶梯能够将熔融合金的流动方向与热流方向相反,最后的凝固铸造能够使结晶按照所需的方向进行,进而使得高温合金的性能得以提高。

张素芳等[32]所制备出得Al0.3CrCuFeNi2 高熵合金单晶材料就是采用定向凝固技术,该制备合金各项性能较为优异,且优于吸铸方式制备的合金。

2.3 基于气相成形的制备方法

气相成形是在材料表面增加一种涂层的方法,其图层具有功能性或装饰性,使金属或合金达到气相状态的一种制备方法。到目前为止,磁控溅射和电子束蒸发是制备高熵合金的代表性方法。

2.3.1 磁控溅射法 磁控溅射方法制备合金薄膜的方法之一,技术原理是为了改变靶材表面金属状态,利用混合气体中的等离子体在电场和交变磁场的作用下,被加速的高能粒子轰击靶材表面,能量交换后,靶材表面的原子脱离原晶格逸出,转移到基体表面而成膜。

贾莹莹[33]通过该制备方法研究出FeNiCoCrAl 高熵合金薄膜,所制备出的薄膜表面和内部结构没有明显缺点。通过溅射法制成的高熵合金是非晶结构,晶化转变会在1000℃退火后发生,形成体心立方晶格,具有单相固溶体结构。

2.3.2 电子束蒸发法 电子束蒸发是一种蒸发镀膜技术,这种技术是通过电子束产生的一定能量,这些能量能够蒸发一部分的基材,最后这些蒸发的基材会凝结在基板上。在半导体制备产业中这种技术通常被用到,同时这种方法会产生较大的能量,所以在蒸发高熔点材料上具有非常大的优势。

美国阿贡实验室的Xuelian 等[34]就利用电子束蒸发技术在钢基体表面制备出了 AlxFeCoCrNiCu (x =0.25,0.5,1.0)高熵合金涂层。在涂层表面形成一种光滑的、紧密的、均匀的晶粒,在碱性和盐性环境中,钢基体的耐腐蚀性优势更优异。

3 结论

经过近几十年的不断探究及发展,研究学者对高熵合金制备的认知越来越深入。高熵合金的制备具有潜在的发展能力,它的出现,为材料的开发领域提供了极大的帮助,也有助于材料工作者开发新型材料。未来期望高熵合金能在合金制备方面改善其体积小,不易加工,操作不便等问题,为其普遍应用创造良好的条件。本文主要介绍了高熵合金的几种制备方法,虽然还存在很多种制备方法,但没有哪一种是最优异的选择,条件有所得有所失,因此关于高熵合金的制备方法还有待科学工作者更加深入的探索和研究。