片上磁性薄膜电感设计与仿真

侯晓伟,郭俊杰,吕阳,郑良广

(宁波中车时代传感技术有限公司,浙江宁波 315021)

电阻、电容和电感是构成电路系统非常重要的三大基本元器件,它们的发展水平在一定程度上也决定了电路的发展程度。电感作为常见的磁能储能元件,经常与电能储能元件搭配使用,用来实现多种电路功能。电感具有低通高阻特性,在射频电路中用于实现调谐、匹配、滤波等功能。

众所周知,三大无源器件中的电阻器和电容器的理论研究和制作工艺十分成熟,得到了相当快速的发展和应用。相比而言,电压器、线圈、扼流圈等与电感密不可分的复合元件因局限于传统的绕线工艺,加之片式化难度比较大,发展速度极为缓慢,极大地制约了射频集成电路的发展速度[1-3]。

当前集成电路,尤其是射频集成电路技术的快速发展,对无源电感器件的发展提出了更高的要求,特别是在微机械电子系统(Micro Electro Mechanical System,MEMS)技术得到大力推广的今天,对微型化、小型化、薄膜化的性能要求越来越迫切,这就对电感器件的研究有了更高的要求[4-6]。

在众多电感结构中,平面螺旋电感由于结构简单、易于制备等特性,得到了广泛的研究。目前对该结构,大部分还只局限于空心螺旋电感(未添加磁性薄膜)的研究层面,主要集中在以下几个方面:理论模型和算法的研究[7-9]、结构的研究[10-11],这满足一般集成电路的要求。大量的研究证明,对于空心螺旋电感而言,仅仅采取固定的线宽和线间距并不能使电感的性能最大化,这是因为电感外部线圈的主要损耗为欧姆损耗,主要是由趋肤效应引起的;而内部线圈的主要损耗为磁损耗,主要由涡流引起[12-13]。因此,只有充分改进电感的结构,尽可能降低各种损耗,才能实现电感的高性能,而渐变型结构空心电感可以满足这一要求[14]。

但是,射频技术的发展决定了电感器件必须以尽可能小的芯片面积来实现较大的电感值、品质因数和工作频率。所以,在渐变型空心电感的基础上,通过添加磁性薄膜的方式,可以大幅提高电感的整体性能(电感值和品质因数),这样可以有效地减小芯片面积[15-16]。但是受限于磁性材料的铁磁共振频率,此类电感的工作频率并不高(几百兆赫兹)。因此,如何采取有效措施,既能保证电感的高电感值和高品质因数,又能实现较高的工作频率,成为了一个关键的研究课题。

针对如何更有效地利用磁性薄膜来提高片上薄膜电感的性能,文中主要对闭合结构的磁膜进行深入分析,优化磁通孔结构,比较分析不同的磁通孔结构对固定线圈螺旋电感和渐变型线圈螺旋电感的影响。

1 磁通孔结构理论分析

众所周知,虽然添加磁膜可以提高电感的性能,但是若采取开路结构的磁膜,由于磁路不闭合,会引起很大的磁损耗,电感性能难以最大化。因此,采取闭合结构的磁性薄膜是一种理想的选择。

然而,采取闭合结构磁膜的电感仍有较大的涡流损耗。已有的研究发现[17-18],闭合结构磁膜的磁通孔处的涡流损耗较大,因此,有必要采取措施来降低磁通孔处的涡流损耗。

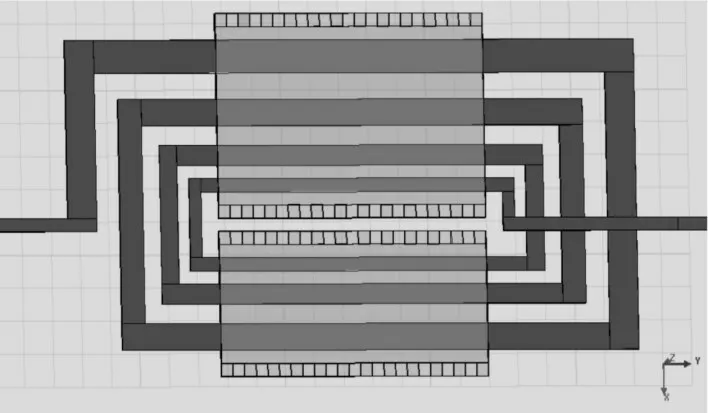

所谓磁通孔,是用于连接顶层磁膜和底层磁膜的侧面磁膜部分。对磁通孔进行部分挖空,使得磁通孔形成为一根根的柱子,间隔排列,形成的最终结构类似手指,故称为手指型磁通孔。该措施既保证了磁路的闭合,又可以大幅度降低涡流损耗。对于构成闭合磁路的磁通孔,有两种结构可供选择,一种是增大底层和顶层磁膜的尺寸,将连接底层和顶层之间的磁柱子覆盖起来,这种结构称为A 型磁结构,如图1 所示;另一种是缩小顶部和底部磁膜的尺寸,不覆盖磁通孔,这种结构称为B 型磁结构,如图2 所示。

图1 A型磁结构

图2 B型磁结构

2 HFSS仿真分析

设计合理的线圈及磁芯拓扑结构有助于充分发挥磁芯材料的磁聚合作用,提高磁膜微电感在高频下的电感值和品质因数并降低电感芯片占用面积。文中主要从线圈的几何形状、匝数、线宽和线间距等参数着手,利用电磁仿真软件对平面螺旋线圈的磁芯拓扑结构进行仿真分析。

目前,适用于微电感仿真的电磁仿真软件可以归纳为两类:一类是通用的电磁仿真软件,例如Ansoft HFSS、Ansoft Maxwell、Sonnet、ADS Momentum和IE3D 等;另一类是专用的电磁场仿真软件,包括ASITIC、SISP、FastHeny 等。其中,Ansoft HFSS 软件是一款基于切向矢量有限元法来分析微波工程的三维结构电磁场仿真软件,可求解任意三维射频和微波器件的电磁场分布,计算由于材料和辐射带来的损耗,可直接得到特征阻抗、传播系数、S 参数及电磁场、辐射天线方向图及特定吸收频率等。Ansoft HFSS由于具有很高的仿真精度和可靠性、快捷的仿真速度、稳定成熟的自适应网格剖分,成为了微波设计的首选工具和行业标准,广泛应用于航空、航天、半导体、计算机、通信等诸多领域。

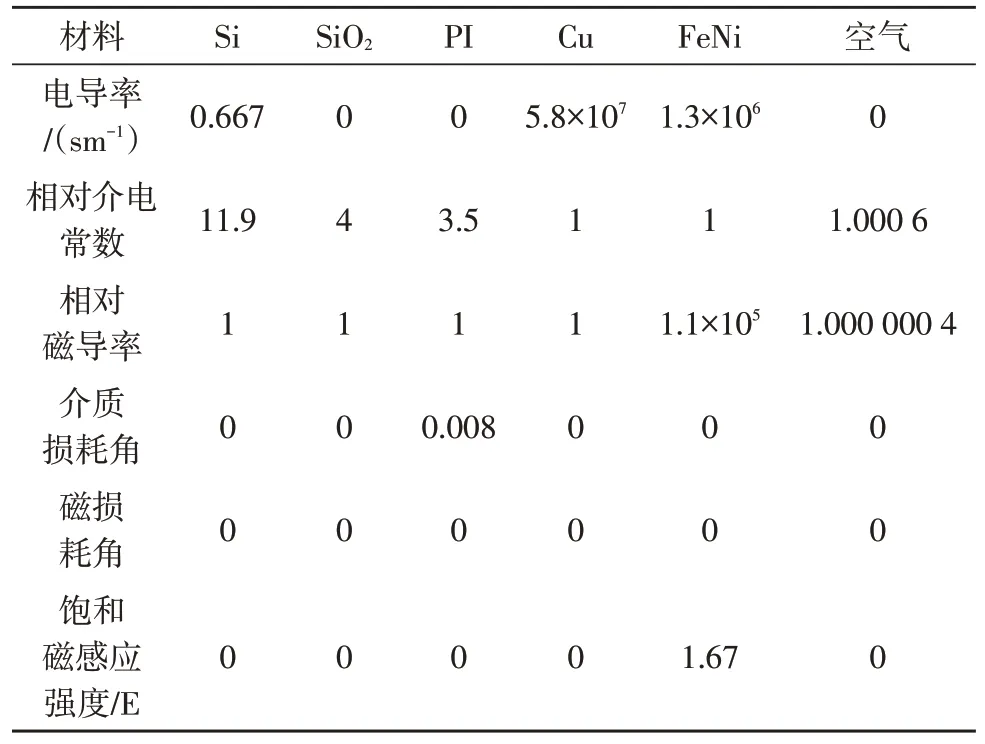

文中利用Ansoft HFSS 软件对磁膜微电感的性能进行仿真分析,建立的模型涉及到的各种材料参数设置如表1 所示。其中,硅(Si)表示硅衬底,二氧化硅(SiO2)表示磁膜微电感与衬底之间的绝缘层,聚酰亚胺(PI)表示器件模型不同层之间空隙的填充物,亦作为绝缘层使用,铜(Cu)表示微电感线圈用的金属材料,FeNi 合金表示采用的软磁薄膜磁膜材料,空气表示磁膜微电感工作的气体环境。

表1 HFSS模型中各材料的参数设置

平面螺旋线圈具有更大的正互感值和高电感值密度,且兼具平面结构和螺旋结构的双重特性,添加磁膜后能够获得更加优异的电感性能,因此文中从平面螺旋电感结构出发来设计线圈几何形状。平面螺旋线圈主要有长方形、正方形和圆形等形状。考虑到所设计的磁膜微电感工作频率达到吉赫兹以上,磁膜微电感采用长方形线圈作为电感线圈,在此基础上集成长方形磁膜能够实现更佳的高频性能。这是因为采用长方形磁膜的磁膜微电感在射频条件下工作时,线圈电流产生的磁场与磁膜的难轴方向平行,能够充分利用软磁薄膜磁膜材料难轴方向较高的磁导率,最大限度发挥磁膜的磁聚合特性。在射频频率条件下,长方形软磁薄膜磁膜在薄膜平面的易轴方向存在着单轴各项异性,难轴方向的磁导率高于易轴方向的磁导率。这主要是因为沿着难轴方向,旋转磁化过程占支配地位。在易轴方向,磁畴壁移动占支配地位,由此产生的涡流损耗特别大,会降低磁膜微电感的品质因数。

另外,长方形软磁薄膜磁膜难轴方向的横截面积大于正方形和圆形软磁薄膜磁膜,因此,沿着难轴进行激励能够有效提高与线圈电流相关联的磁通量,提高磁膜微电感在高频下的电感值。综合以上分析,文中选择长方形平面螺旋线圈作为磁膜微电感的电感线圈,在该几何形状基础上添加长方形结构软磁薄膜磁膜,能够充分提高磁膜微电感在高频下的电感值。

为了验证两种磁结构的有效性,分别采取两种不同的平面螺旋线圈方案模拟仿真分析:

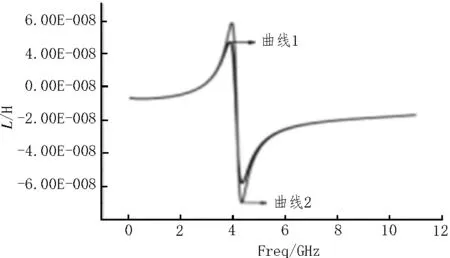

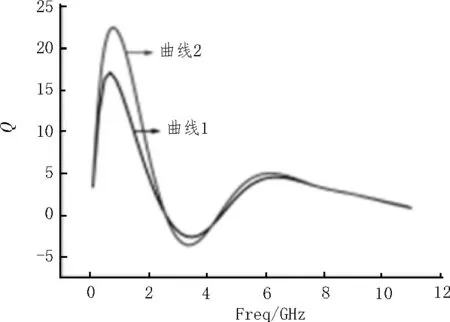

一种是采取线宽、线间距和线圈厚度均固定不变的平面螺旋结构,基本参数设置如下:匝数为3.5匝,线宽为5 μm,线间距、厚度均为2 μm,分别添加A 和B 两种磁结构,仿真结果如图3 和图4 所示(曲线1 和曲线2 分别对应A、B 两种磁结构)。

图3 固定线圈的两种磁结构电感值比较

图4 固定线圈的两种磁结构品质因数比较

另一种是采取渐变型平面螺旋电感,线宽和线间距从内到外逐渐增大,基本参数设置如下:匝数为3.5匝,线宽分别为20 μm、30 μm、40 μm、50 μm,线间距分别为20 μm、30 μm、40 μm,厚度为2 μm,分别添加A 和B 两种磁结构,仿真结果如图5 和图6 所示(图中曲线1、曲线2 分别对应A、B 两种磁结构)。

图5 渐变型线圈的两种磁结构电感值比较

图6 渐变线圈的两种磁结构品质因数比较

3 结果与讨论

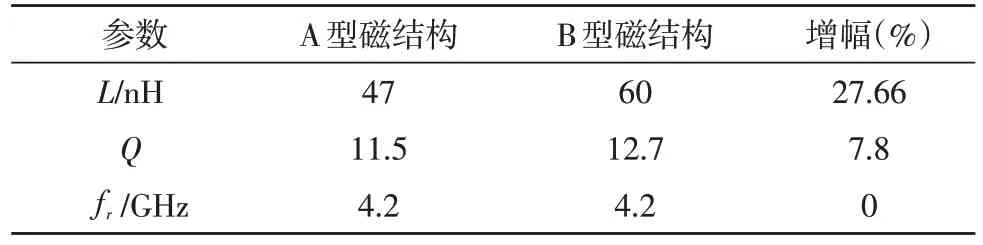

由图3 和图4 可知,对于线宽和线间距均固定的平面螺旋磁电感,采用A 型磁结构,最大电感值L为47 nH,最大品质因数Q为11.5,截止频率fr为4.2 GHz;采用B 型磁结构,最大电感值L为60 nH,较A 结构增长了27.66%,最大品质因数Q为12.7,较A结构增长了7.8%,截止频率fr为4.2 GHz,保持不变。

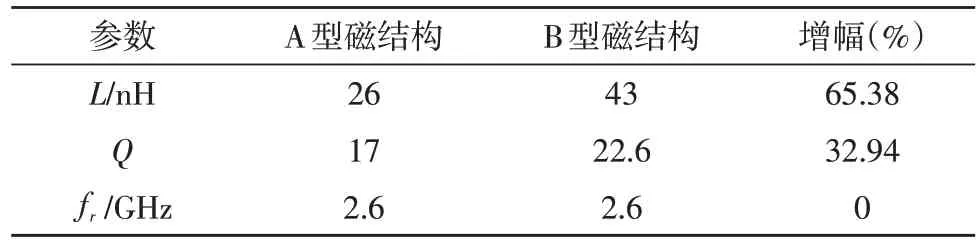

由图5 和图6 可知,对于线宽和线间距均变化的渐变型平面螺旋电感,采用A 型磁结构,最大电感值L为26 nH,最大品质因数Q为17,截止频率fr为2.6 GHz;采用B 型磁结构,最大电感值L为43 nH,较A 型磁结构增长了65.38%,最大品质因数Q为22.6,较A 型磁结构增长了32.94%,截止频率fr为2.6 GHz,保持不变。具体的性能参数如表2 和表3所示。

表2 固定结构线圈不同磁通孔结构的性能参数

表3 渐变型结构线圈不同磁通孔结构的性能参数

由以上两种不同线圈结构(线宽、线间距固定不变以及线宽、线间距均发生改变)仿真结果可知,采取磁膜覆盖磁通孔的结构方案虽然可以维持相同的截止频率,但是最大电感值和最大品质因数较磁膜不覆盖磁通孔的结构而言,均有了较大的降幅,其原因在于磁膜覆盖磁通孔的结构增大了漏磁,不能充分对电感线圈进行磁聚合,导致电感值和品质因数下降。而且还发现,渐变型结构的电感值和品质因数的增幅较固定结构的增幅更大,原因在于渐变型结构能够更好地控制磁损耗和涡流损耗。因此,在设计中应采取磁膜不覆盖磁通孔的方案,使得平面螺旋磁电感获取最大的电感性能。

4 结论

文中研究了两种不同的平面螺旋电感-固定线圈结构和渐变型线圈结构,在采用不同的磁通孔结构时,研究了添加磁性薄膜对电感性能的影响。其中顶层和底层磁膜不覆盖磁通孔的方案可以大幅度提高电感值和品质因数。而且,该磁通孔结构磁膜方案对渐变型线圈电感的提升效果更明显。该研究为片上磁膜电感的性能优化提供了有益的探索方向。