综采工作面液压支架快速回撤工艺应用

张 锐

(晋能控股煤业集团晋华宫矿, 山西 大同 037001)

1 8103 工作面概况

晋能控股煤业集团晋华宫矿8103 工作面位于井田301 采区,南至12-2 号层301 盘区回风巷,西部为8103 回采工作面,东部、北部均为实体。

8103 工作面设计走向长度为632 m,倾向长度为157 m,工作面回采煤层为12-2 号层,12-2 号层煤层赋存稳定,结构简单,东部为分叉区,西部为合并区。黑色煤,根据地质资料显示,本工作面煤层赋存稳定;煤层倾角变化不大,平均5°;煤层厚度6.05~8.6 m/6.52 m,属近水平厚煤层。结合以高产、高效、安全,便于按照正规作业循环作业和降低劳动强度,以及高瓦斯矿井的通风管理等因素和本煤层类似工作面的开采经验,为本工作面的开采奠定了可靠的理论依据。确定采煤方法为综合机械化单一走向长壁后退式全部垮落采煤方法[1-2]。

8103 工作面工作面采用MG900/2360-WD 双滚筒电牵引采煤机割煤,采煤机装载一部分落下的煤,同时在推刮板输送机时再装载一部分煤,选用ZZ13000/28/60 型支撑掩护式支架支护工作面顶板,采空区采取自然跨落法处理。 运煤采用SGZ-1000/1400 型刮板输送机把工作面的煤运到SZZ-1000/375 型转载机,再由SSJ-1200/2×250 型皮带输送机将煤运至12-2 号层301 扩区皮带。

截止目前工作面已回采结束,且工作面内采煤机、刮板输送机已回撤完毕,现需对127 架支架进行回撤。

2 支架回撤前准备工作

2.1 加强回撤通道支护

1)对回撤通道顶板采取JW 型锚索梁棚进行加强支护,JW 型锚索梁棚长度为3.5 m,宽度为0.32 m,每架锚索梁棚主要由JW 型钢梁和锚索组成,JW 型梁长度为3.5 m,每架钢梁配合3 根长度为3.5 m 锚索联合支护,锚索梁棚布置排距为2.0 m,且垂直煤壁布置。

2)为了防止煤壁与顶板三角区出现垮落现象,决定在煤壁前方支设一排单体液压支柱,支柱支设在煤壁前方0.15 m 处,支柱支设间距为3.0 m,支柱顶端安装一根长度为0.5 mπ 型钢梁[3]。

2.2 回撤通道底板硬化

1)回撤通道硬化底板宽度为3.5 m,硬化厚度为0.1 m,采用混凝土进行硬化,混凝土中水泥沙子配比为1:2,底板硬化后必须保证硬化面平整。

2)底板硬化后在底板处安装轨道,轨道距煤壁间距为2.0 m,轨道轨距为0.9 m,轨道从机头处开始安装直至与回风巷轨道接轨。

3)为了便于拉架施工,决定在回撤通道煤壁与底板夹角处施工拉架锚杆,拉架锚杆每组2 根,锚杆施工后外露长度为0.3 m,相邻两组拉架锚杆间距为1.75 m。

2.3 双向回柱绞车安装

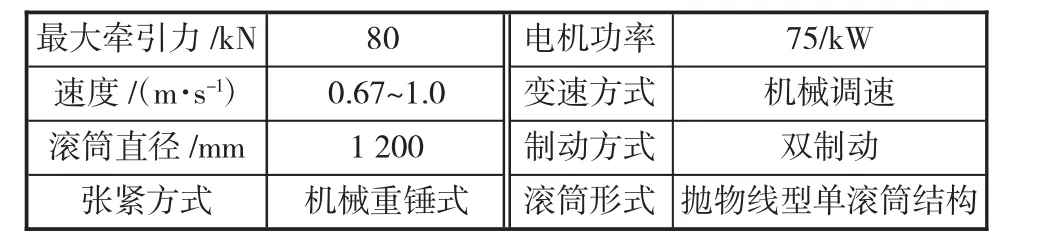

为了便于拉架,决定在机头、机尾以及工作面中部各安装一台JWB75BJ 型双向绞车,通过头尾及中部双向绞车实现液压支架调架等,绞车最大牵引力为80 kN,电机功率为75 kW,具体参数如表1 所示。

表1 JWB75BJ 绞车参数

3 支架快速回撤工艺

为了提高支架回撤效率,保证支架回撤安全,决定对工作面液压支架采取后退掩护式回撤工艺。

3.1 支架回撤工艺

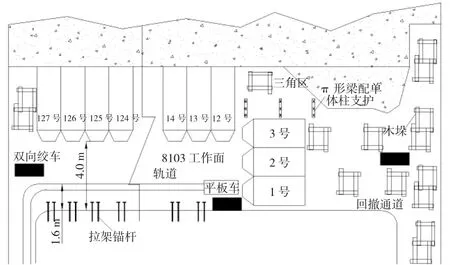

1)首先在1 号支架前方的拉架锚杆上安装定滑轮,然后将中部绞车钢丝绳通过滑轮固定在支架底座上,对1 号支架进行降架,开启绞车将1 号支架拉至回撤通道上,最后利用中部绞车和尾部绞车配合对支架进行调向,2 号、3 号支架以同样方式进行拉架调向,待1 号~3 号支架调向后升架对顶板进行支护作为掩护支架,如图1 所示。

图1 8103 工作面液压支架回撤施工平面示意图

2)掩护支架形成后,开始对工作面4 号~127号支架进行回撤,以4 号支架回撤为例,支架在拉架、调向工序与掩护支架工艺相同,4 号支架调向后及时将支架吊装至平板车上,然后将支架运出工作面。

3)当4 号支架回撤后及时将1 号~3 号掩护支架前移,在移架过程中采用迈步式移架方式,移架步距为1.75 m,采用带压擦顶移架方式,防止降架过程中出现顶板垮落、破碎等现象[4]。

4)当回撤126 号、127 号支架时,在支架回撤前将尾部双向绞车移至回风顺槽距回撤通道30 m 处,然后采用顺槽双向绞车以及中部绞车进行拉架以及调向,126 号、127 号支架回撤后依次回撤1 号~3 号掩护支架。

3.2 回撤期间顶板支护

1)由于支架在回撤过程中掩护支架与未回撤支架间形成应力三角区,当围岩应力大或者拉架步距较大时三角区域很容易出现垮落现象,所以在移架过程中决定对三角区域架设木垛以及支设单体柱;木垛采用长度为1.5 m,宽度为0.20 m 道木交错搭接而成,共计架设一排木垛,木垛布置间距为5.0。单体柱共计支设两排采用“三柱一梁”支护方式,顶梁为π 型梁,长度为1.5 m,单体柱支设间距为2.0 m,排距为1.5 m[5]。

2)为了防止掩护支架移架后后方回撤通道顶板出现垮落事故,决定在掩护支架后方支设两排木垛,木垛架设方式与三角区木垛架设方式相同,相邻两排木垛排距为2.5 m,第一排木垛架设在距煤壁1.0 m 处,木垛间距为5.0 m,相邻两排木垛交错布置。

4 结语

截止2020 年12 月11 日8103 工作面液压支架已全部回撤,通过对8103 工作面采取合理有效的回撤工艺以及顶板联合支护技术后,与传统工作面支架回撤工艺相比,8103 工作面回撤周期缩短了4.5 d,支架在回撤过程中未出现顶板破碎、垮落等事故,保证了工作面支架回撤安全,取得了显著应用成效。