曲轴搬运机械装置夹持机构设计

张 骅

(山西省太原市西山建筑集团有限公司矿建分公司, 山西 太原 030000)

引言

曲轴搬运机械装置是模仿人的行动的一部分,基于给定的需求计划,跟踪并实施机器人机制以用于自动捕获、处理或操作。它取代了人们在气体和辐射等恶劣环境中的正常工作,越来越多地用于煤炭的开采、运输等环节。夹持机构作为搬运机械的重要部件,是直接接触供给夹紧的工件[1]。为了满足和供应工业上的需求,各种类型的机械式夹持器应运而生,常用的夹持器有连杆杠杆式夹持器、楔块杠杆式夹持器、滑槽杠杆式夹持器、齿轮齿条连杆式夹持器。本次设计以采用齿轮和齿条式结构的夹持器为例,该夹持器主要是由一个齿轮和另外一个齿条所组成,如果一个齿条向下运动时,夹持器就会松动,反之,夹持器就会夹紧。因为此类夹持器的夹紧应力较高,一些比较重的东西也都能被夹住,具有较强的通用性,能够充分地满足大多数工业设计中的需要[2-3]。

1 夹持机构设计

设计应遵循下列原则:首先要在充分了解和分析所设计的装置的需求上,设计最合理的夹取工序和操作流程以及工艺方法,使其满足提出的设计要求和功能要求,并且尽可能地节省时间和节省能源;明确同时操作的工件的形状和材料特性, 确定适当的把持方法和定位方法。定位方法和夹取方法力求做到能够可靠精确地夹取工件;根据上述的工作确定控制方法和控制逻辑,实现装置的控制和自动化。

1.1 夹持机构的结构方案

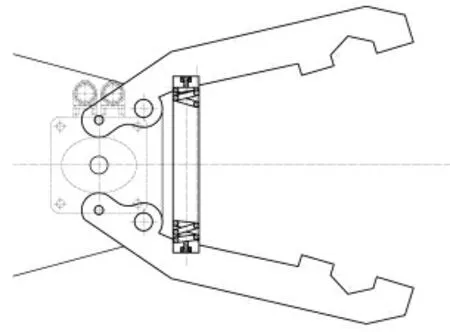

最一般的夹紧类型通常有2 种:多指型、双手类型。夹取工件分为2 种:模拟人类手指的运动、以手指为支点变换,可以分为2 个点的移动和直接(或变换)这2 种。两个手指是支点,两个支点之间的距离将无限缩小,从而导致手指旋转。如果旋转手指无限长,则它们会移动。手指变形角度小,结构简单,制作方便,应用广泛。移动式应用相对较小,结构复杂,手指不能影响其轴线位置,可适应直径的变化。本设计采用两种夹紧方式,如图1 所示。

图1 夹持机构的结构方案

夹紧机构采用双手指夹,现有的电位计油缸和液压缸采用夹紧方式,也采用机械传动机构。由于空间限制和经济原因,采用机械传动。电源是步进马达。步进电机的输出轴和一个偏心盘相连接。通过偏心盘的转动,带动夹持夹爪绕着中心旋转,从而夹紧或者松开。其中弹簧机构的作用是在勾爪夹紧后需要松开时,偏心盘转动,使得夹持夹爪回位,松开曲轴。连接轴将固定外壳和夹持夹爪固定在一起,并且使得夹持夹爪可以绕着连接轴转动。详见图2。

图2 夹持机构驱动方案

1.2 设计时考虑的几个问题

1.2.1 具有足够的握力(即夹紧力)

此外,在夹紧机构的设计中,除了工件的重量外,还必须考虑在驱动或操作过程中产生的惯性力和振动,以防止工件松动或下落。

1.2.2 手指间应具有一定的开闭角

将两根手指的两个极端位置的开闭角度称为手指的开闭角度。手指的打开/关闭角度确保工件的平稳进出,并且在工件的不同直径时必须考虑工件的直径。可以打开或关闭手指类型。

1.2.3 保证工件准确定位

为了保持手指和工件之间的相对位置较为精确,必须根据所捕获的工件的形状来选择手指的形状。例如,环表示可用于以曲轴为中心自动定位的工件。

1.2.4 具有足够的强度和刚度

除了工件的反作用力之外,它还影响机械过程中的惯性运动和振动,但是需要足够的强度和刚度以防止断裂和弯曲变形。手腕主手中心的构造紧凑,重量轻,能够减少手腕转矩。

绍圣元年山谷所作诗文亦多禅语,张耒《赠无咎以“即见君子,云胡不喜”为韵》为证:“黄子少年时,风流胜春柳。中年一钵饭,万事寒木朽。室有僧对谈,房无妾侍帚。”(转引自龙延《黄庭坚早期禅学源流论考》,《重庆邮电学院学报·社会科学版》,2003年第5期)

2 计算分析

2.1 手指夹紧机构的设计

2.1.1 手指夹紧机构载荷的计算

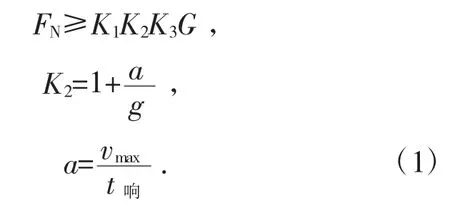

手指的夹紧力对于整个机械装置的稳定和夹持的可靠性有严重的影响,是设计手部结构主要需要考虑的因素。需要夹紧力以确保工件移动期间工件的重力和移动期间的惯性载荷以稳定工件的运动。手指对工件的夹紧力FN计算:

式中:K1为安全率,通常为1.2~2.0;K2为工件条件系数主要考虑惯性力的影响;g 为重力加速度;a 为承载工件时重力方向的最大上升加速度;vmax为工作转移期间重力方向的最大增加率,取0.07 m/s;t响为当系统达到最大速度时,通常会采取0.3~0.5 s;K3为方位系数根据手指或工件的形状、手指或工件的位置而被选择K3=0.9~1.1;G 为捕获工件所的重力,N。

将相关数据代入式(1)可得:FN≥160 N。

手指夹紧由电机驱动偏心轮实现,则驱动电机的所受的载荷为:F夹紧=160 N。

2.1.2 手臂俯仰机构载荷的计算

设计的机械手臂在实际的运动过程中会存在由原点位置变化到极限位置仰角θ2并且回复原位的过程,在这过程中,存在加速度,在加速度达到最大时,铰接活塞杆的载荷F俯仰通过计算得到的力此时(即俯仰驱动电机驱动力)达到最大。在实验观测和计算的基础上,可以得到垂直方向的最大速度v=0.07 m/s,持续时间是t=0.1 s,由于该过程不是均匀运动,因此最大驱动扭矩大于理论平均值,通常是平均值的1.3 倍。然后变桨驱动电机负载:

将相关数据代入式(2)得:F俯仰=151.06 N。

2.1.3 手腕摆动机构载荷力矩的计算

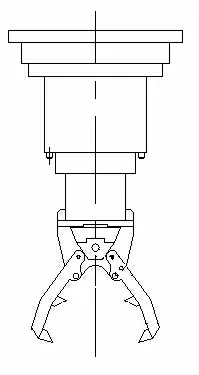

该设计由步进电机实现。气缸盖通过法兰连接到臂活塞杆,结构如图3 所示。

图3 手部结构简图

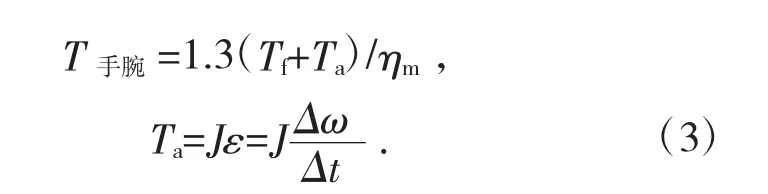

机械臂手腕转动是需要驱动源进行驱动,在这里这个驱动源的驱动力的大小通过手指抓取工件的惯性力和在回转部位的摩擦力进行计算。如果绕其轴心转动,则在起动过程中不是均匀的运动,因此最大驱动转矩比理论上平均值稍大,在计算时一般为1.3 倍。而且传动过程中也存在机械损失、齿轮传动的机械效率ηm(0.9~0.99),驱动力矩按下式计算:

式中:Tf为摩擦力矩(包括各支承处的摩擦力矩),N·m;Ta为起动时惯性力矩,N·m;J 为臂相对于旋转轴的惯性矩,N·m;Δω 为速度变化量,rad/s;Δt 为所需的驱动时间或制动器旋转时间,通常为0.1~0.5 s。轻负载低速运动部件取较小的值,重负荷高速部件取较大的值,行走机器通常采用=0.5~1.5 m/s。

将相关数据代入式(3)可得:Tf=0;Ta=(20.26+3.2)×=23.26 N·m;T手腕=31.8 N·m。

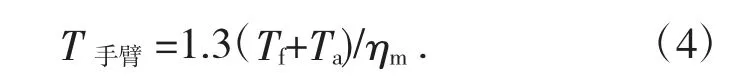

2.1.4 机身摆动机构载荷力矩的计算

机身的摆动部位的驱动转矩必须按照最初起动时的惯性力矩和不能绕反转展开部件移动的摩擦转矩而停止。在转动时,在起动过程中,不是均匀加速的状态,因为实际的最大驱动转矩大于理论平均值,所以这里取1.3 倍。在传输过程中也存在损失,考虑到锥齿轮的机械效率ηm(0.9~0.99),驱动扭矩计算如下:

在计较臂部部件的转动的惯量时,可将外形复杂的零件简化为几个外形简易的零件,这需要简单部件的惯性运动。在零的情况下在手臂的伸缩运动方向的轴向尺寸和距离对旋转轴的重心比没有超过一半的情况下,一般能够将其作为质点计算,由此,能够使计算的误差不超过5%。

将相应数据代入式(4)计算得出以下结果:Tf=0;=232.6 N·m;T手臂=318.3N·m。

2.2 检测机构设计

在本设计中,底部旋转运动对整个转运过程十分关键,尤其是旋转运动的精度直接影响到曲轴是否能准确地被运送到冲压设备正下方。因此在底部旋转部件上安装了相关的检测传感器。分别为两个磁感应开关,两个接触开关。

在转运机运行过程中,各部件的运行位置需要被及时地反馈给控制系统。当检测位置到达系统预设值时,部件停止运动或者进行下一动作。根据机械部分的行程可柔性调节预设值,以满足不同的工况要求。

3 结语

本次设计中,曲轴搬运机械装置夹持机构设计取得了一定的进展,相对于专用机械手,这种通用机械手可应用的范围更加广泛。当然设计上还存在一些不足,由于没有很具体地考虑实际生产的需要,所以设计的方案有可能不太适合于实际生产,还需要在实践中进行完善和改进。