特厚煤层综放工作面开采采厚效应研究

郎明辉

(山西省晋能控股集团晋城煤炭事业部 亿欣煤业,山西 晋城 048200)

随着国内煤炭开采技术及装备水平的提高,煤层开采厚度也在不断增加。煤层开采厚度增加使得采场覆岩结构、应力分布表现出了不同的特征。这些新的特征,如果不能及时掌握并加以控制,有时会造成顶板灾害[1-3]。吕嘉锟等[4]通过数值模拟及理论分析研究了采厚变化条件下,采场支承应力分布特征;马月连等[5]通过相似模拟试验对6~12 m采高变化时,覆岩三带变化及矿压特征进行了研究。国内学者对于采厚变化后覆岩结构、应力分布进行了大量的研究,取得了丰硕的成果,但是采厚较多局限于12 m以下,对于特厚煤层采厚效应的研究成果较少。因此研究特厚煤层综放工作面采厚效应对于采场围岩控制、保证回采巷道围岩稳定性具有极其重要的意义。

1 工程概况

山西某矿主采3~5号煤层,煤层厚度为8.36~29.21 m,平均17.52 m;倾角为2~6°,平均3°。3~5号煤层结构复杂,多见分岔合并现象,沉积环境不稳定。煤层节理较发育,中等以上硬度;煤体抗压强度27~37 MPa,平均32 MPa;煤层基本顶为灰白色中粒砂岩,厚度2.30~14.15 m,平均7.40 m;直接顶为黄白色、灰色煌斑岩,厚度4.77~39.44 m,平均17.72 m;直接底为灰褐色高岭岩,厚度1.66~3.25 m,平均2.51 m;煤层采用综采放顶煤一次采全高的采煤方法开采,放煤方式采用一刀一放双轮顺序放煤的方式。

2 特厚煤层综放开采覆岩结构

特厚煤层综放开采采出的煤层厚度较大,随着煤层不断开采形成了大尺度的采空区,使得覆岩结构出现了新的变化,对比普通厚度的煤层,更高的层位才能形成稳定的砌体梁结构[4]。

随着特厚煤层采厚增加,覆岩垮落带也随之增加,然而煤层开采后形成的大尺度采空区,直接顶岩石无法完全充满,难以形成有效的支撑,直接导致基本顶岩层破断并发生大幅度的回转变形。因此,对于特厚煤层综放开采条件下,煤层顶板中的中、低位关键层多以悬臂梁形式破断,高位关键层由于所处的层位较高,其回转变形量逐渐减小,最终形成稳定的砌体梁结构,即形成“低位悬臂梁+高位砌体梁”的结构特征。所以,在同等条件下,特厚煤层综放开采比一般厚度煤层覆岩破断规模大、稳定结构所处层位高、顶板回转变形幅度大,如图1所示。

图1 特厚煤层采场覆岩结构模型

3 数值模拟

3.1 模型的建立

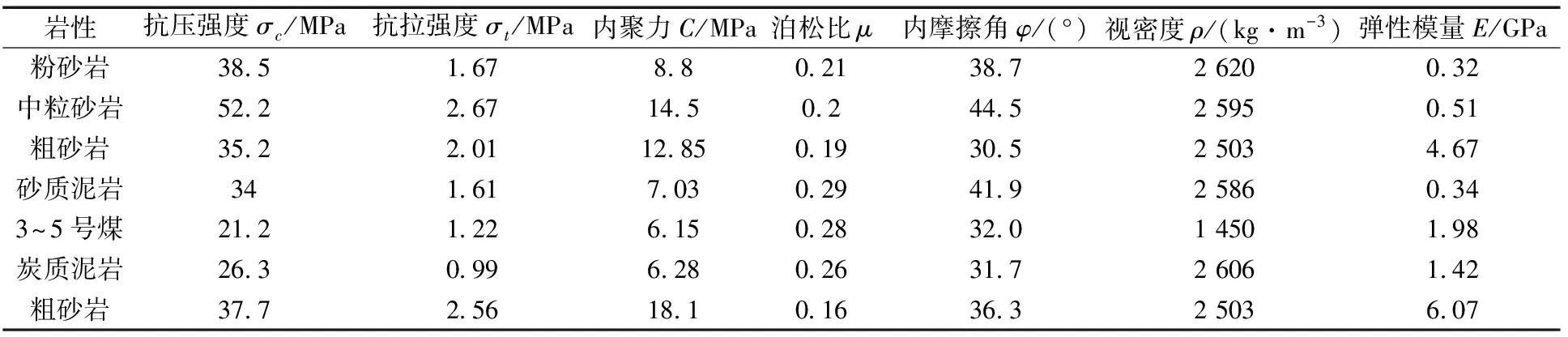

采用CDEM数值模拟软件建立xy二维数值模型,数值模型包含煤层底板24 m,煤层及顶板146 m范围。长度x为500 m,高度y为170 m。模型边界条件:x方向两侧位移约束,y方向底面位移约束,y方向顶面施加8.75 MPa的垂直面力,模拟上覆350 m左右的岩层自重压力。模型采用四边形网络,共分为8层,煤岩物理力学参数如表1所示,其中从下向上第5层和第7层为关键层,如图2所示。

表1 模型煤岩物理力学参数

针对现场工作面开采条件,不改变岩层层序,分别选取综放面釆厚3.5 m、6 m、9 m、12 m、15 m、18 m进行数值模拟,分析3~5号煤覆岩随采厚变化的演化过程及侧向应力场演化规律。

图2 数值模型

3.2 数值模拟结果分析

3.2.1 不同采厚覆岩结构演化特征

工作面开采过程中不同采厚采场覆岩结构表现出不同的特征,图3为采厚为3.5 m、6 m、9 m、12 m、15 m、18 m条件下采场覆岩的结构特征。

图3 不同采厚条件下覆岩结构特征

由图3可知,不同采厚条件下覆岩结构表现出不同的特征,在采厚小于6 m之前,低位关键层可以形成稳定的铰接结构,煤层回采影响对于关键层以上岩层影响有限,原因主要是在该采厚条件下,直接顶岩层能够充满采空区;当采厚增大到9 m时,低位关键层出现了明显裂隙,且端部出现了明显的滑移现象,此时高位关键层受到影响,出现了裂隙变形;当采厚增加至15 m时,低位关键层已经形成了明显的悬臂梁结构,高位关键层形成稳定的砌体梁结构,控制着其以上的岩体,但是高位关键层以下岩体出现了明显的滑动现象。可见随着采厚的逐渐增加,煤层回采导致的影响逐渐向高位发展,低位关键层形成悬臂梁结构,高位关键层形成稳定的砌体梁结构,当采厚增加到一定程度时,煤层覆岩会出现整体的滑移现象。

3.2.2 不同采厚支承应力演化特征

工作面开采过程中不同采厚采场支承应力表现出不同的特征,图4为采厚为3.5 m、6 m、9 m、12 m、15 m、18 m条件下采场支承压力演化规律。

图4 不同釆厚支承压力演化规律

从图4可以看出,随着采厚增加,侧向应力峰值逐渐降低,峰值距煤壁距离逐渐增加,应力影响范围逐渐增加,应力降低区范围逐渐增加。采厚由3.5 m增加到18 m后,倾向支承压力峰值分别为34.95 MPa、33.87 MPa、33.23 MPa、32.47 MPa、32.09 MPa、31.52 MPa;倾向支承压力峰值距煤壁的距离分别为20 m、23 m、26 m、30 m、34 m、38 m;倾向支承压力影响范围分别距煤壁75 m、80 m、86 m、93 m、99 m、107 m。倾向支承压力降低区分别为0~11 m、0~12 m、0~14 m、0~16 m、0~17 m、0~18 m。

根据数值模拟结果,在开采特厚煤层时,必须要加强工作面顶板管理,防止大面积切顶事故发生,日常要加强超前工作面107 m范围内巷道的检查和维护。在回采巷道保护煤柱选择时,根据巷道布置在应力降低区内的理论,巷道煤柱选择不易超过18 m。

4 结 语

1) 通过理论分析建立了特厚煤层综放开采覆岩结构模型,分析了煤层回采过程中覆岩结构特征,提出了“低位悬臂梁+高位砌体梁”的结构特征,并在数值模拟过程中得到了验证。

2) 通过数值模拟研究,明确了采厚变化时,覆岩结构演化特征,当采厚增加到9 m以后,覆岩会出现明显的整体滑移现象。

3) 通过数值模拟研究,得出了随着煤层采厚的增加,侧向应力峰值逐渐降低,峰值距煤壁距离逐渐增加,应力影响范围逐渐增加,应力降低区范围逐渐增加的应力特征。