超大腔体磁致伸缩浮筒液位计在煤化工灰水设备上的应用

赵 祥

(江苏索普股份化工有限公司, 江苏镇江 212006)

煤化工生产过程中,要保持各装置安全稳定运行,必须准确测量液位、压力、温度、流量等工业参数。其中,液位测量难度较大。传统的差压法通常由差压变送器和取压装置组成。差压变送器是一种将压力差转换为气动信号或电动信号并进行显示、控制和远程变送传输的设备[1]。传统的浮筒液位计,适合洁净液体场合,测量范围适用于液位计量程为0~2 000 mm,被测介质密度变化会引起测量误差[2]。

工业企业对测量准确性的要求不断提高,传统的液位测量方法如差压变送器、浮筒液位计、伺服液位计等已经不能完全满足工业生产领域的要求。基于各种传感器技术和电气技术的新型液位仪表可满足用户对精度、可测量性、维护量以及经济性等方面的需求,雷达、电磁法、电容、超声法等各种液位仪表在工业领域的应用日益广泛,极大地推动了液位测量技术的发展。由于煤化工领域对高精度仪表和多参数仪表的需求日益增长,随着测量技术、信息技术的发展和生产成本的降低,新兴的物位仪表被广泛应用。笔者结合企业水煤浆液位测量遇到的技术问题进行分析,提出了探索性的解决方案。

1 水煤浆液位测量疑难问题分析

1.1 应用工况概述

煤气化装置的灰水液位是工艺控制中极为重要的检测参数,介质为高温高压、含大量细灰渣的黑水(250 ℃、6.4 MPa),其中既溶有腐蚀性的有害气体,又有灰渣、无机盐等杂质,在烘炉时还会出现真空现象,对液位计的性能要求很高。黑水液位测量仪表的可靠性直接影响气化炉的安全运行,液位过高则会使气化炉的粗合成气带水,腐蚀下游工艺设备;液位过低则会使合成气和熔渣温度过高,同时合成气带灰,达不到洗涤除尘效果。气化炉黑水液位参与气化炉安全联锁系统,液位过低限导致气化炉系列联锁停车,故设置远传液位计,且在就地设有显示仪表,便于现场随时观察。

江苏索普股份化工有限公司气化厂(简称气化厂)自2009年运行以来,多次发生水洗塔带水、火炬带水事故,严重影响生产稳定运行。通过生产部、安全保障部对事故进行分析,发现其原因与黑水液位计有关。因此,需对黑水部分的液位计进行改造[2-3]。

1.2 测量方案分析

针对气化渣水工况特点,黑水中含有较多的灰渣,会黏结在差压变送器的膜盒上,可通过增加冲洗水来解决。目前行业内多采用双法兰液位计加冲洗水的方式。

1.3 运行情况分析

鉴于水煤气中含有氢腐蚀,同时气化炉每次停机重起炉时有3 d以上的抽负供炉工况,会损坏气化炉渣水的双法兰液位计,导致变送器膜片容易出现鼓泡和皱褶现象而无法使用。自2009年起,气化厂因气化炉渣水工况损坏的液位计数量不少于80台,导致生产运行费用高。同时,在气化炉开停车过程中,由于无法准确显示旋风分离器和水洗塔液位,导致罐内实际液位过高,发生合成气带水现象。

2 超大腔体磁致伸缩浮筒液位计

2.1 原理介绍

超大腔体磁致伸缩浮筒液位计在传感管内装有磁致伸缩波导丝,其一端装有压电传感器,电子部件向磁致伸缩波导丝发出电流脉冲信号,该电流脉冲与磁性浮子的磁场相互作用,在磁致伸缩波导丝上产生扭应力波。该扭应力波以已知的速度从浮子的位置沿磁致伸缩波导丝向两端传送,传感器收到扭应力信号,根据时间间隔来计算浮子的位置,从而计算出液位。

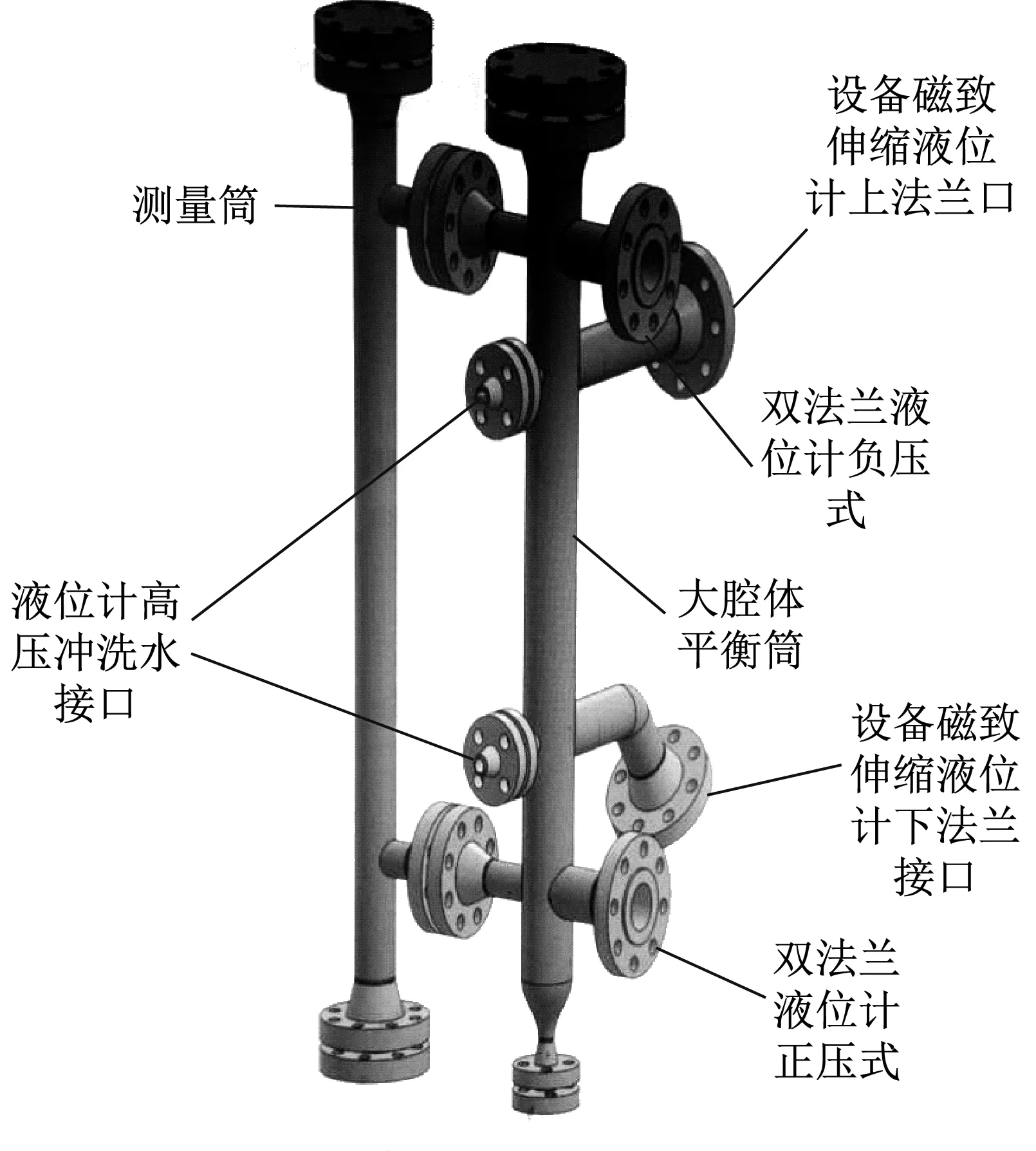

磁致伸缩浮筒液位计为超大腔体设计(见图1),内有两根纵向浮子定位导向杆,在增大流通径的同时确保浮子在固定的空间内移动。腔体外可加装磁致伸缩液位计、磁耦合开关等,实现液位/界面信号的远程监测及控制。

图1 大腔体液位计平衡筒内部结构

超大腔体磁致伸缩浮筒液位计是一种高精度、高可靠性的创新型产品,很好地解决了含颗粒或气泡的苛刻工况下液位/界面的精确测量。由于磁致伸缩原理决定了其在测量过程中不受温度、压力、介电常数等因素变化的影响,具有高精度、高稳定性、免维护等优点,可解决电浮筒、差压变送器、雷达等液位测量产品在现场应用中存在的缺陷,故广泛应用于各种液位/界面高精度监测。

2.2 应用优势

超大腔体磁致伸缩浮筒液位计的原理和结构决定了其具有以下优点[4]:

(1) 采用大腔体设计,防止气化紊流或者杂质颗粒物堵塞浮子。

(2) 采用磁致伸缩波导丝,可以全过程测量监测液位变化。

(3) 磁致伸缩核心组件采用特殊合金材料构成,完全满足高温工况应用。

(4) 搭配磁翻板指示器,满足现场就地显示和信号远传需求,其综合成本低且应用安全可靠。

(5) 经过超大腔体沉淀之后,被测介质相对干净,可同时在超大腔体上增加过程接口,以安装差压变送器作为备用方案,确保系统的安全运行。

3 气化黑水液位测量疑难问题的解决

3.1 液位计的选用

为确保生产安全操作,相关技术人员从测量的工艺介质、灰水的应对、安装和维护要求等方面对市场上常用的液位测量仪表进行比较筛选。最终,选定了超大腔体磁致伸缩浮筒液位计的方案。

(1) 普通的浮筒直接与被测罐子相连接,测量筒内灰渣沉淀较多,长时间使用会导致浮子卡塞、底部连通管堵塞,无法同步显示真实液位的变化。超大腔体增加了冲洗孔和差压变送器安装孔,有效解决此问题。

(2) 全过程液位测量仪表避免了传统仪表在起停机阶段无法正常工作的问题,同时磁致伸缩液位计位于浮筒的外部,其安装和拆卸不会影响正常生产,也消除了管道内介质泄漏的风险。核心组件采用耐高温材料,完全满足高温工况应用。

3.2 改造措施

斯克维思(SWISA)公司独特的超大腔体磁致伸缩浮筒液位计可以安全稳定测量气化黑水的介质液位。为气化厂渣水界区的每台旋风分离器和水洗塔增加超大腔体磁致伸缩浮筒液位计(见图2)。

图2 超大腔体磁致伸缩浮筒液位计结构图

超大腔体平衡筒安装在现有双法兰的取压口上,并配有冲洗孔,可以解决根部阀堵塞问题。超大腔体磁致伸缩浮筒液位计安装在超大腔体一侧,其内部有两根纵向浮子定位导向杆,在增大流通径的同时确保了浮子在相对固定的空间内移动,避免出现浮子卡塞、窜动等问题。浮子采用钛合金或哈C-276材质,可防止灰水腐蚀,同时负压也不会损伤浮子。磁致伸缩液位计位于浮筒外部,不与介质接触,几乎没有损伤。

因为高压区设备都是双液位,可同时增加一套差压液位计。两套液位计采用不同的测量原理来测同一个点,可在任何工况下确保安全,同时也有利于比较和分析数据。

3.3 应用效果

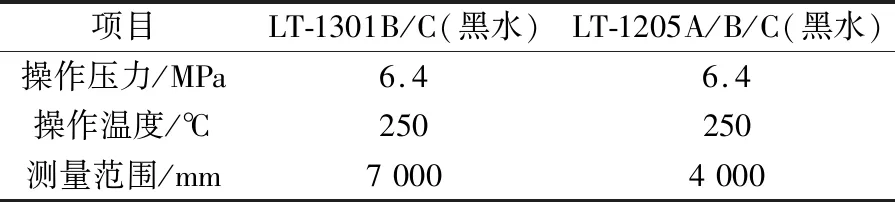

气化厂收集并分析了水洗塔(LT-1301B/C)和旋风液位计(LT1205A/B/C)的数据(见表1)。

表1 液位计显示数据

气化B炉大腔体液位计(LT-1301B3)于2019年12月21日正式投用,使用情况良好,开车过程及装置运行时液位无波动显示平稳。

(1) 气化炉投用时,LT-1301B3液位显示比较稳定,并与现场翻板偏差在5%之内,没有较大的波动;由于工况压力的变化会引起双法兰液位数据变化大,有时液位会失真(偏差30%以上,偶尔出现最大值),直至工况稳定后,双法兰液位计液位显示才逐步恢复正常(与翻板一致)。

(2) 气化炉运行时,原双法兰液位计显示的液位同步上升,偏差基本在2%以内(均与现场翻板保持一致)。

3.4 使用后拆件情况

2020年2月,检修气化炉,对磁致伸缩液位计进行拆检,检查液位计超大腔体浮筒、浮子的使用情况。结果显示:浮子没有出现变形、结垢现象,使用情况良好;大腔体浮筒没有出现大量煤渣、结垢现象;测量筒没有出现大量煤渣、结垢现象。

4 结语

通过使用超大腔体磁致伸缩浮筒液位计,避免了气化抽真空操作对仪表的损坏,同时开停车时系统压力的变化也不会对测量液位造成影响。在超大腔体浮筒外绑磁翻板指示器,解决气化现场翻板无法使用的问题。磁致伸缩液位计只有浮子接触介质,使用寿命延长,同时避免液位显示错误导致系统带水。