合成氨罐系统气氨压缩机更新改造总结

陈新振

(中海石油化学股份有限公司富岛有限公司, 海南东方 572600)

1 概述

中海石油化学股份有限公司富岛一期合成氨装置采用英国ICI-AMV合成氨工艺,以天然气为原料,设计生产能力为1 000 t/d。自1996年初引氨投用以来,合成氨罐系统的气氨压缩机为螺杆压缩冷凝机组,用来回收氨贮存系统因热辐射而蒸发出来的气氨。正常生产时,压缩机出来的液氨经过主装置至氨罐的液氨管线返回氨罐。气氨压缩机为单台设备,由于设备老化等原因,无法保证氨罐和送至氨罐液氨闪蒸出来的气氨被全部回收。大量的气氨通过氨火炬进行排放,会造成大量氨损失,同时还需使用天然气来燃烧放空的气氨,不利于节能降耗。若氨火炬熄灭,又会对环境造成影响,达不到环保的要求。同时长期高负荷运行导致了气氨压缩机近几年故障频发,检修次数增加,维护成本提高,备品备件消耗量增大。为了保证系统运行稳定,减少操作和维护,同时有利于节能减排,计划新增1台气氨压缩机。

2 氨罐区工艺流程

氨罐区是氨贮存装置,由2个氨罐组成。当尿素装置停车或氨产量超过尿素车间需要时,氨罐用于接受和贮存来自氨合成的液氨,2个氨罐的液位和压力是相同的。氨的贮存压力为50 Pa,贮存温度为-33.0 ℃,闪蒸的气氨被气氨压缩机压缩并被冷却水冷凝成液氨,然后返回氨罐,以此维持压力恒定[1]。经过合成氨装置外送液氨阀门,来自氨合成的液氨进入氨罐,2个氨罐进出口及气氨进出口都是相连通的,氨罐闪蒸的气氨通过气相管至旧气氨压缩机(81K002),经压缩冷凝成液氨后回到氨罐。超出81K002处理能力的多余气氨被放空至氨火炬进行燃烧处理。改造后,气氨通过新气氨压缩机(81K001)与81K002,压缩冷凝成液氨后按原流程返回氨罐。工艺流程见图1,其中虚线为81K001改造流程[2]。

3 81K002及氨罐区主要工艺参数

81K002及氨罐区主要工艺参数分别见表1和表2[3]。

4 原因分析

4.1 输气能力不足

根据物料平衡查找,该系统设计气化氨质量流量为420 kg/h。根据氨罐区实际运行数据计算,当环境温度较高时,气化氨质量流量为500 kg/h,而与之配套的81K002的处理能力却只有385 kg/h。81K002的设计能力不足,不能保证氨罐气化氨完全被液化回收,导致多余气氨被送至火炬燃烧。

4.2 设备老化

从建厂投产至今,81K002已运行26 a,设备材质老化,物料泄漏情况时有发生,机组经常性被动停车检修,导致大量气氨被送去氨火炬放空燃烧。气氨压缩机老化腐蚀情况见图2和图3。

图2 气氨压缩机本体材质老化

4.3 原设计流程

原设计流程中,液氨输送泵出口液氨安全阀管线排放口连接在火炬。发生液氨泄漏至火炬事故时,液氨倒流至入口(入口未设计气液分离器),导致压缩机跳车,气氨被大量放空,缩短压缩机使用寿命。

4.4 供油温度

原设计中,81K002油冷器冷却介质为循环冷却水,设计出口温度为80.2 ℃。长时间运行后,油冷器结垢,导致换热效率下降。氨罐区是独立单元,在循环水中断的情况下,油冷器缺少冷却介质,导致无法冷却润滑油,油泵出口油温高,使压缩机出口温度升高,排气压力也随之上升,压缩机作功下降。必要时,需要停车并清洗油冷器,此时气氨被放空。

4.5 驱动电机

81K002驱动电机不是防爆电机,在正常工作条件下会发热,如果转子线圈出现故障,可能会产生火花。同时,该装置设备老化严重,时常有气氨泄漏,电机外壳温度过高或未产生止火花时,可能会引发爆炸或起火。

4.6 控制仪表

81K002原设计PLC控制面板为按钮式,且PLC控制面板上所有参数监控仪表都是现场表,均采用仪表管接头连接。现场表缺点是容易损坏,显示不准确。连接口发生泄漏时,机组负荷控制存在本体机头负荷与PLC面板控制负荷仪表不对应情况,总控远程DCS控制不精确,气氨压缩机不能最大限度作功,导致气氨不能完全被压缩回收。81K002原设计联锁控制中,未设置机组停车动作时油泵自停逻辑。当压缩机联锁停车时,油泵继续运行,油分离器内的油被一直送至压缩机缸体内,导致油分离器内油被抽空,而压缩机缸体内集满油。在恢复开车时,要通过人力盘动压缩机,把油赶到出口分离器内才能恢复启动。当入口单向阀失效时,有大量润滑油倒流至入口气氨管线内,造成润滑油浪费。

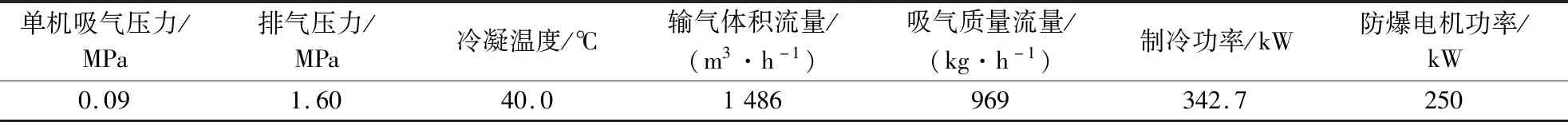

5 81K001性能参数

为了彻底解决因81K002本身功率不足造成气氨不能完全被回收的问题,决定增加并联81K001以及将81K002作为紧急备用。81K001的主要工艺参数见表3[4]。

表3 81K001主要工艺参数

单台压缩冷凝机组配套辅助设备包括氨液分离器、冷凝器、贮液器等。

6 改造措施

6.1 防爆驱动电机

81K001驱动电机使用防爆电机。氨罐区是富岛一期装置的重大危险源之一,且压缩机就在氨罐区范围内。一旦发生氨气泄漏,防爆电机可以有效遏止电机产生火花,防止引发爆炸或起火,保证设备运行安全及生产人员的人身安全。对驱动电机增加多种安全保护联锁,包括电机A/B/C相绕组温度高高联锁停机保护、电机前后轴承温度高高联锁停机保护,同时增加主电机电流显示,实时对电机运行状态进行监控。

6.2 增加入口气液分离器

在81K001入口设计增加1台气液分离器,对来自氨罐的气氨进行气液分离,可以有效解决气氨带液现象。此装置可防止液氨倒灌至压缩机入口,损坏机组转子,同时防止气氨被长时间送至火炬放空。

6.3 油冷器

81K001油冷器通过氨制冷冷却润滑油,避免油冷器长时间运行导致的换热效率下降,以及压缩机作功不好导致的排气压力升高,也避免了清洗油冷器造成的气氨放空。

6.4 压缩机功率

81K001设计吸气能力为969 kg/h,远远大于81K002的吸气能力(385 kg/h)。氨罐气氨排放量为420 kg/h,理论上可以完全被吸入液化成液氨返回氨罐,达到技术改造目的。

6.5 安全环保

81K001设计增加了紧急泄氨器。当制冷系统发生意外事故时,贮氨器、蒸发器中的大量液氨被放出,同时开启连接的消防水阀,将液氨溶入水中,防止事故扩大。

6.6 控制仪表

81K001的控制面板采用隔爆型结构,安装有触摸屏、PLC、中间继电器、温度变送器等电气元件,可控制防爆自动型低压螺杆机组,实现启动、停止、压力指示、安全保护、能量调节等功能。

7 81K001运行试车过程

7.1 81K001油温高

81K001第一次试车时,供油温度高于65.0 ℃,达到供油联锁值,延时30 s后压缩机自动减载至零载。等待油温下降后重新加载机组负荷,运行15 min后,供油温度再次升高,连续出现多次。停机排查时发现,油冷器冷介质氨是从气氨冷却器底部引出,第一次试车时,由于冷却液氨量无法满足油冷器制冷,导致供油油温高。初步判断原因为水冷器换热效果不好,气氨冷凝不足,在水冷器内未建立液位,油冷器冷量不足,造成油温高。检查循环冷却水温度、压力、排气阀阀位,对油冷器、水冷器、氨储槽进行排惰气。

从81K002氨受槽处连接液氨管线至81K001气氨冷却器。在试车初期投用该管线引氨,以此来满足油冷器的液氨用量,保证供油油温小于65.0 ℃。该管线投用后效果显著,试车工作顺利进行。

7.2 机械附件泄漏

81K001试车过程中,设备附件及阀门多次出现泄漏故障。

联系厂家更换配件,并重新安装调试。维保人员对泄漏阀门及泄漏部位进行检修。

7.3 仪表调试

81K001入口吸气压力表量程较大,单位为Bar,且有回差;实际入口压力仅为3~6 kPa。联系厂家将入口吸气压力单位改为kPa,且将压力表改为小量程表后,在现场自动状态下调试。81K001原程序中,只有远程开停车功能,无远程调节功能。经综合考虑,只保留远程急停功能,增加远程调节功能[4]。

8 改造效果

改造前,氨罐压力趋势在24 h内无规则升高,超出氨罐放空阀压力设定6次,导致大量气氨被放空,单个氨罐液位24 h内下降1~2 mm。改造后,氨罐压力趋势平稳,氨罐放空阀在24 h内无放空,氨罐液位变化可忽略不计。经过计算,每天放空氨可减少0.2~0.4 t的损耗,全年(350 d)节约70~140 t液氨。

9 结语

增加并调试气氨压缩机后,氨罐放空的问题得到了解决,各参数都在设计指标范围内。此项改造不但保证了氨罐区运行的安全可靠,而且达到节能减排的目的。