铸造Al-4.4Cu-0.6Mn高强铝合金增强相及断裂特性的研究

詹肇麟,史东进,张 帆

(昆明理工大学 材料科学与工程学院,云南 昆明 650093)

0 引 言

沉淀硬化铝合金因其机械性能良好、强度高、密度小及加工便利等优点,被广泛用作航空航天工业的结构材料[1-4].Al-Cu系合金是铝合金史上最早被研究的系列之一.在二十世纪初,德国科学家Alfred Wlim发现铝的合金实效硬化现象,从而开启了2系铝合金在航空航天工业中的应用[5].Al-Cu系合金的性能主要取决于基体中第二相的种类、数量、分布等,析出的第二相越细小,越分散,越不易长大,合金的性能越好.目前铝合金材料性能的提高主要基于合金的纯化,组织的细化、均匀化和亚稳化,主要的技术途径有调整合金化程度及主元素比例,改变微量元素种类与含量,降低杂质含量以及研发新的塑性变形及热处理技术[6-9].Belov等人[10]研究了冷轧和退火温度对Al-Cu-Mn-Zr系快速凝固合金组织、硬度和电导率的影响,结果表明,在合金凝固过程中,全部的Mn和Zr以及大部分的Cu溶解在Al基体中,这使得该合金在冷轧过程中加工性提高,在退火过程中能形成Al20Cu2Mn3和Al3Zr(L12)弥散体.该合金的冷轧带材在 400 ℃ 退火可以达到强度、导电性能和热稳定性的最佳组合.Michi等人[11]研究了增材制造的Al-8.6Cu-0.5Mn-0.9Zr合金在300、350和 400 ℃ 时效时的显微组织和强度演变.结果表明,合金的强化相在时效后产生了显著的变化,在峰时效处理下,合金表现出了良好的强度和塑性的组合.基于透射电镜观察,用理论计算预测了各种强化机制对合金屈服强度的贡献,并与实验测得的屈服强度作比较.Muddassir等人[12]研究了常规铸造含铁Al-Cu-Mn合金中的准晶相及其在 530 ℃ 退火过程中的演变.结果表明,在高Mn含量的铸态Al-Cu-Mn-Fe合金中,十二面准晶体以复合结构存在,在 530 ℃ 退火时,十二面准晶体通过消耗晶界中的θ-Al2Cu相,转变为十面准晶体和T-Al20Cu2Mn3相,而不含铁.Shower等人[13]研究了Si元素对Al-Cu-Mn-Zr合金中θ′相稳定性的作用,提出了一种机制,最佳含量的Si降低了θ′相形核点密度,从而增大了θ′相的尺寸.总的来说,最佳的Si含量虽然降低了合金的时效硬度,但是其增加了θ′相热稳定性,使得Mn和Zr能够更多地扩散到θ′相界面,进一步提高了θ′相的稳定性.

目前研究者们通过各种方法来提高Al-Cu系合金的性能,但主要集中在对合金添加稀土元素以对合金进行大塑性变形,这些方法成本高,应用有一定的局限性,而常规铸造具有成本低,生产周期短等优势.所以本文通过向常规铸造Al-Cu合金中添加Mn、Ag、Ti等元素,再对合金进行不同时长的时效处理,得到了抗拉强度最高为 479 MPa 的Al-Cu-Mn合金,比2A12-T4合金的抗拉强度提高了 10 MPa,同时对该合金的析出相以及断裂机理做了相关研究.

1 实验

1.1 材料

本实验所用材料是铸造Al-Cu-Mn合金,其化学组成如表1所示.

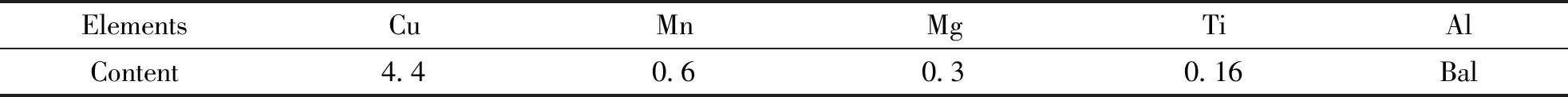

表1 铸造Al-Cu-Mn合金的化学成分Tab.1 Chemical composition of the cast Al-Cu-Mn alloy wt.%

1.2 材料制备

采用工业纯铝、工业纯镁、工业纯铜、Al-10Mn和Al-2Ti-2B为原料,在中频感应炉中进行熔炼.首先将工业纯铝加热融化,并在炉料融化下塌时依次加入工业纯铜、Al-10Mn;在 710 ℃ 时加入Al-2Ti-2B;在 725 ℃ 时采用C2Cl6为精炼剂进行精炼除气,10 min 后加入工业纯镁,再精炼除气 10 min;然后在 710 ℃ 时通过砂模(模型温度:40~50 ℃)浇注成金属试棒.

1.3 实验方案

将热处理后的试棒用车床加工成 Φ10 mm的拉伸实验用比例试棒,进行后续的拉伸试验.热处理工艺如表2所示.固溶:530 ℃×14 h,60~70 ℃ 水冷;时效:170 ℃×6 h、8 h、10 h,在空气中冷却.拉伸测试在Zwick/Roell Z100试验机上进行,采用 Φ10 mm×200 mm 棒状标样,拉伸应变速率为 1 mm/min,每组试样均为3个,测试后取平均值.

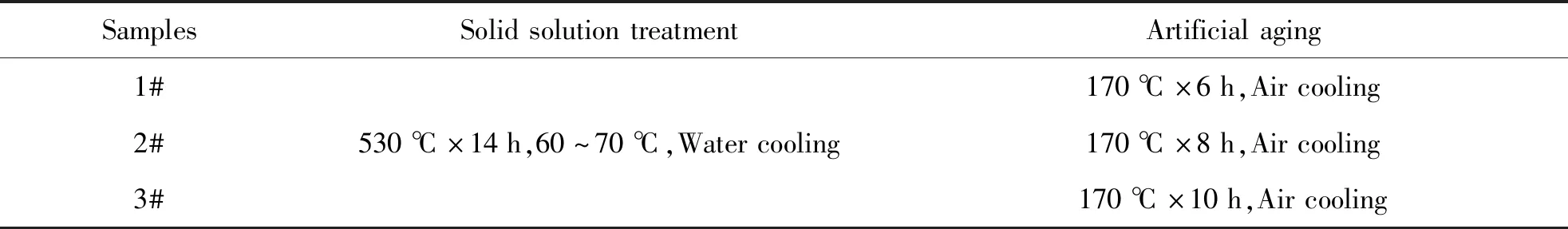

表2 Al-Cu-Mn合金的热处理工艺Tab.2 Heat treatment process of the Al-Cu-Mn alloy

试样在LEICA MEF4A/M金相显微镜上进行光学金相观察,金相试样腐蚀剂为 2.5 mL HNO3+ 1.5 mL HCl+1.0 mL HF+95 mL 蒸馏水(Keller试剂).用TESCAN MIRA4扫描电镜、能谱仪(EDS Oxford)以及FEI Tecnai G2 F30 S-Twin型透射电子显微镜对试样进行微结构分析.透射电镜样品采用电解双喷在-25 ℃,15 V 电压条件下制备,电解液采用 75 vol % CH3OH+25 vol % HNO3组成的混合溶液.

2 结果与讨论

2.1 合金的显微组织

图1为用光学显微镜观察的合金在不同时效时间下的金相照片,(a)(b)和(c)对应的时效时间分别为 6 h、8 h 和 10 h.从图中可以看出:合金晶粒间有大量的第二相析出物,在晶粒内部有许多小颗粒,随着时效时间的增加,晶界处的第二相析出物逐渐减少;不同时效时间下的合金晶粒尺寸变化不大,均为 50 μm 左右,晶粒没有发生明显的粗化;晶界析出的大量第二相质点能够有效阻碍晶界迁移,从而阻碍晶粒长大;随着时效时间的增加,固溶处理时形成的过饱和固溶体中的合金元素通过扩散,在晶粒内部形成细小的第二相析出物,且随着时效时间的增加,合金的晶界逐渐变宽,即晶界边缘的无沉淀区(Precipitation Free Zone,PFZ)逐渐变宽.在淬火后的人工时效过程中,分配系数k<1的溶质元素(例如Cu、Mg、Ti等)倾向于在晶界和枝晶边界形成晶内偏析,因而随着时效时间的增加,合金的晶界逐渐增宽.

(a)1#样品 (b)2#样品 (c)3#样品图1 合金的金相组织Fig.1 The optional microstructure of the alloy

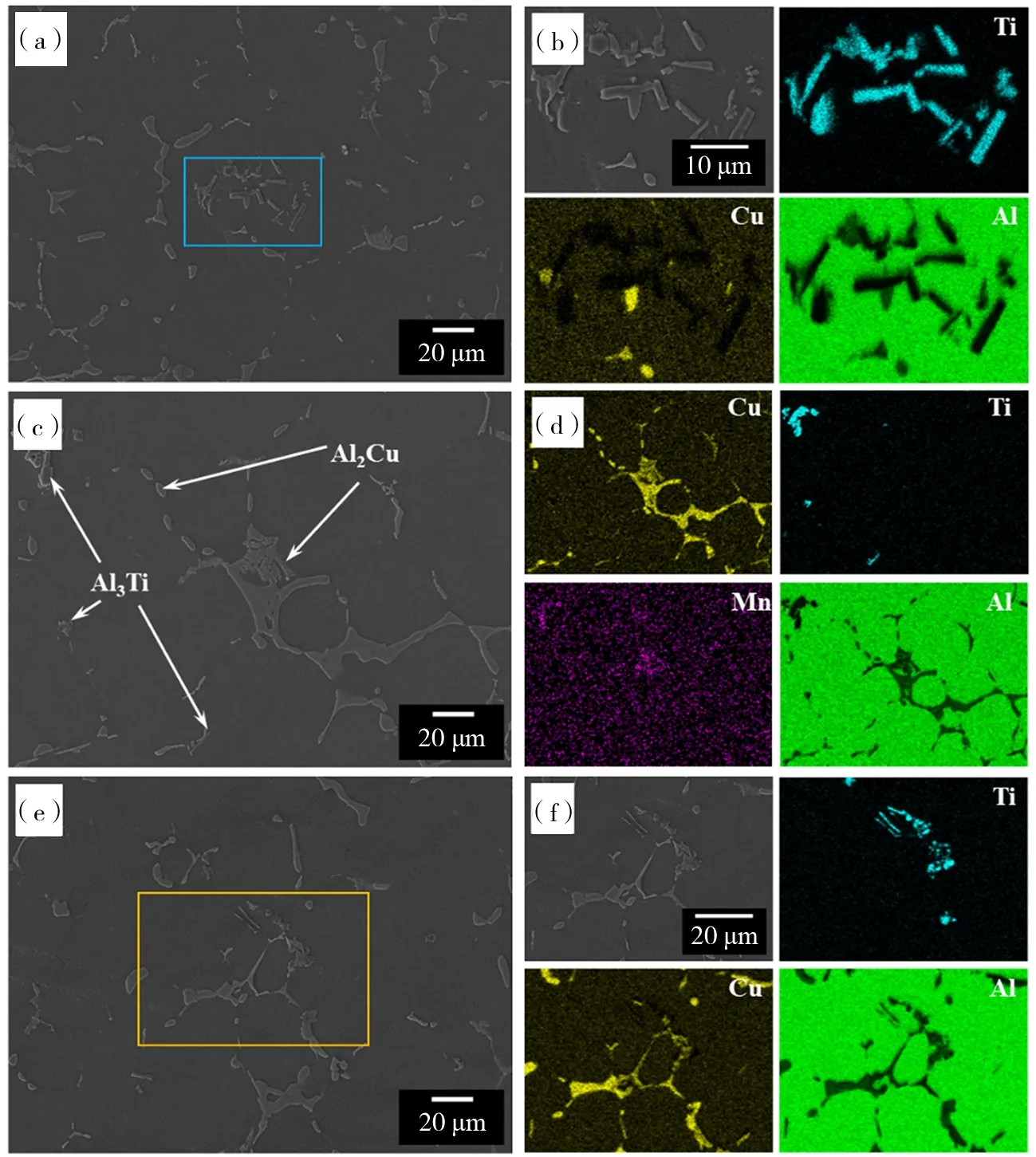

图2为不同时效时间下合金的SEM图像及相应区域的EDS面扫图.从图中可以看出:合金中存在大量的析出相,且析出相有两种形状,一种是规则的棒状(图2(b)与(e))及块状(图2(c)),一种是断续的网状;棒状第二相多为聚集分布,网状第二相则分散在晶界处.通过EDS面扫结果可以看出,棒状的第二相钛元素含量很高,而网状第二相的铜元素含量很高,其它元素如Mg、Mn无明显的集中分布.图2(b)中棒状析相的EDS分析结果显示,Al的原子百分比含量为74.35%,Ti的原子百分比含量为25.5%,Al与Ti的原子百分比接近3∶1,判断棒状析出相为Al3Ti.图2(b)中富Cu相的EDS分析结果显示,Al的原子百分比含量为66.47%,Cu的原子百分含量为33.22%;图2(c)中富Cu网状第二相的EDS分析结果显示,Al的原子百分比含量为66.14%,Cu的原子百分比含量为33.65%,这两种形态的富Cu相中Al与Cu的原子比都为2∶1,判断图2(b)中的粒状第二相与图2(c)中的网状第二相为Al2Cu.Al3Ti晶体在长大过程中,首先没有主生长面,随着进一步的长大,Al3Ti晶体逐渐长大为棒状,所以在合金的组织中出现了两种形状的Al3Ti相[14].Al3Ti是高熔点化合物,在合金凝固过程中能促进异质形核,从而细化晶粒.Al-Cu金属间化合物以共晶的形式沿晶界析出,这些金属间化合物会随着时效时间的增加而发生溶解,其中的Cu元素会向晶内扩散,在晶内以Ω相的形式析出.此外,这些粗大的Al-Cu金属间化合物与基体的结合较弱,在拉伸时,容易从界面处形成裂纹.

(a)1#样品;(b) (a)中蓝色方框内EDS面元素分布;(c)2#样品;(d) (c)的EDS面元素分布;(e)3#样品;(f) (e)中黄色方框内EDS面元素分布图2 合金的SEM图及EDS元素分布图Fig.2 The SEM images and EDS mapping of the alloy

2.2 合金的强化相及断裂机理

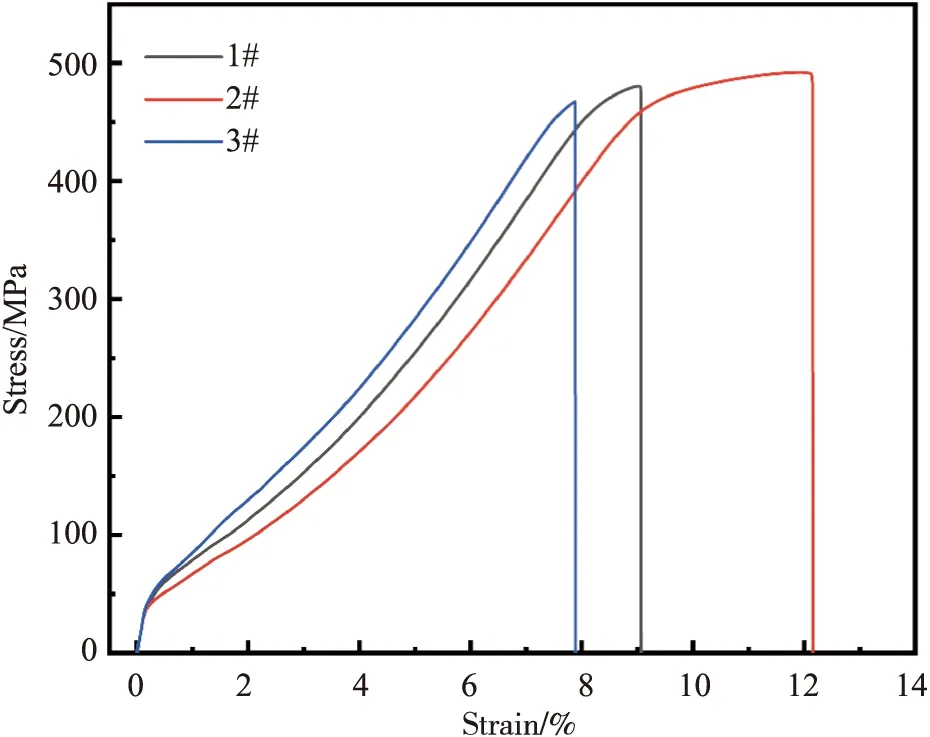

对合金在室温下进行拉伸测试,拉伸曲线如图3所示.1#、2#与3#样品的抗拉强度分别为 476 MPa、479 MPa 与 475 MPa.可以发现,时效时间为 8 h 的2#样品的抗拉强度比时效时间为 6 h 与 10 h 的1#样品与3#样品高.为了进一步探究合金的强化相,本文选取了时效时间为 6 h 与 8 h 的样品进行透射电镜观察.

图3 不同时效时间后合金的拉伸曲线Fig.3 Stretching curves of the alloy after different aging time

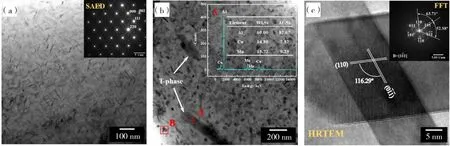

(a)1#样品明场像和相对应的选区电子衍射斑点;(b)2#样品明场像及A标记点EDS能谱;(c)(b)中B标记区域高分辨图像及对应的傅里叶变换图4 透射电镜明场像Fig.4 TEM bright-filed micrographs

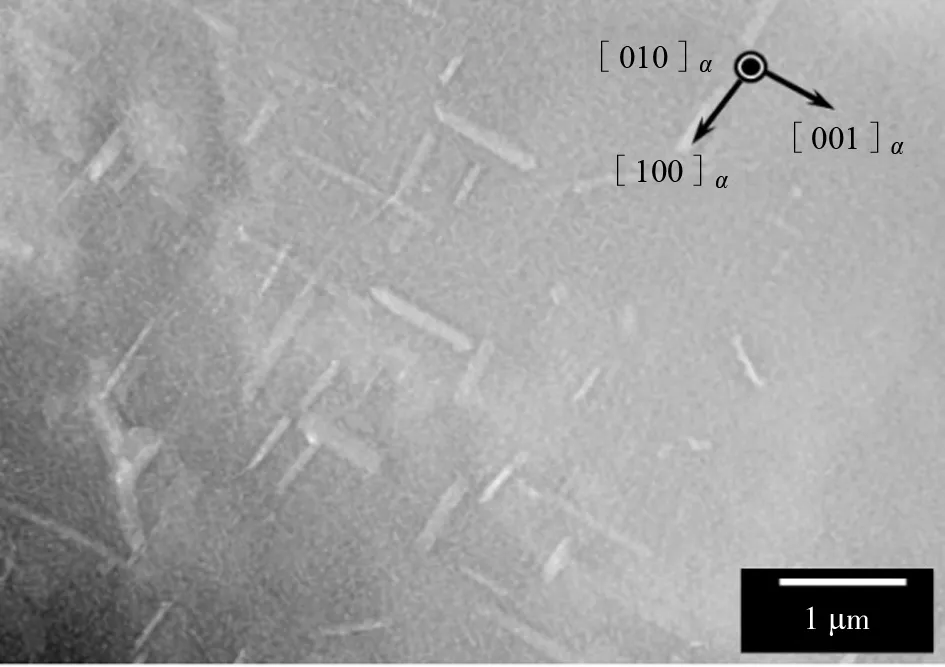

图5 从<010>α得到的2#样品扫描透射电镜高角环形暗场像Fig.5 The HAADF-STEM image of sample 2# along <010>α zone axis

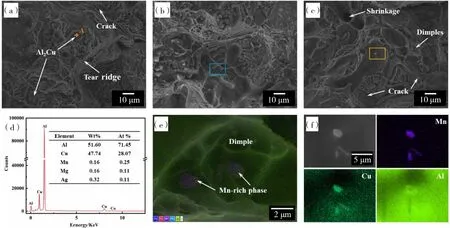

不同时效时间下的Al-Cu-Mn合金的室温拉伸断口形貌如图6所示.在三个合金的断口表面均观察到了浅浅的韧窝与大片的解理区域,再结合图3所示的拉伸曲线为脆性断裂的拉伸曲线,说明合金的断裂方式以脆性断裂为主,局部存在韧性断裂.在合金的准解理面观察到有颗粒状的第二相(图6(a)),EDS能谱分析表明该第二相颗粒Cu含量较高,判断其为Al-Cu金属间化合物.结合金相照片,粗大Al-Cu金属间化合物主要以共晶的方式在晶界处析出.Al-Cu金属间化合物的析出降低了Al晶界的界面结合能,施加拉应力,此处便成为了裂纹的萌生点,当拉应力达到临界值时,裂纹便沿着两相结合面快速扩展,形成了解理面.此外,在浅韧窝底部观察到了细小的颗粒物(图6(b)与(e)),EDS面扫(图6(e))结果表明,这些小尺寸颗粒为富Mn相.这些富Mn相是时效析出的产物,研究表明,该相与Al基体之间为非共格关系,在拉伸过程中能够阻碍为错的运动,在结合面会诱发应力集中[17-18].当应力集中超过临界值时,时效析出物与Al基体便会发生界面脱粘,出现韧窝.在合金的断口形貌中还观察到了气孔(图6(b)与(c)),气孔表面有细小的棒状析出物.EDS面扫结果(图6(f))表明,这些棒状析出物Mn含量较高,判断这些细小的析出物为耐热T相(Al20Cu2Mn3),这些析出相尺寸较小,在晶粒内析出,对合金高温力学性能有利.此外,在合金断口形貌中还观察到了次生裂纹和含P等杂质的球状凸起,次生裂纹很容易从这些含P杂质及金属间化合物和微观组织的气孔中延伸出来,从而降低合金的力学性能.随着时效时间的增加,合金断口形貌中的韧窝数量逐渐减少且深度变浅.这是因为随着时效时间的增加,合金的晶内析出相逐渐增多,较多弥散的析出相在增加合金硬度的同时会损害合金的塑性,使得合金更易发生脆性断裂.综上所述,合金的断裂方式为脆性断裂,在合金中存在微气孔及粗大的金属间化合物以及杂质,这对合金的力学性能有损害.由于本文所用合金为常规铸造合金,所以会存在一些缺陷,从这个角度来说,可以通过改变铸造方法或者采用锻造的方法来消除气孔及杂质偏析,从而提高该合金的力学性能.

(a)1#样品;(b)2#样品;(c)3#样品;(d) (a)中A标记点EDS谱图;(e) (b)中蓝色标记处局部放大图与EDS元素分布;(f)(c)中黄色标记处局部放大图与EDS元素分布.图6 合金的断口形貌Fig.6 Fracture morphology of the alloy

3 结论

1) Al-4.4Cu-0.6Mn合金的铸态组织由α(Al)基体+断续网状的Al-Cu金属间化合物+棒状的Al-Ti化合物+细小的弥散相组成.在晶界处存在无沉淀区,且随着时效时间的增加,无沉淀区逐渐加宽,晶界处的元素逐渐溶解到晶内,在晶内形成固溶.

2)时效工艺为 175 ℃+8 h 时合金的抗拉强度最高,为 479 MPa.

3)合金的强化相由在晶界的呈断续网状的Al2Cu与棒状Al3Ti,在晶内的Ω相与T(Al20Cu2Mn3)相组成.这些不同尺寸弥散分布的第二相能够阻止位错的迁移,从而提高合金的力学性能.

4)合金的断裂方式为脆性断裂,在晶界处的粗大第二相与铸造缺陷(杂质偏析与气孔)为裂纹形成与扩展提供了条件.在韧窝底部发现了富Mn相与Al-Cu间金属化合物,它们与基体的结合面有利于裂纹的扩展.