动车组车轮超声波探伤的粗浅建议

薛清涛

(智奇铁路设备有限公司,山西 太原 030032)

1 情况简介

随着国民经济的迅速发展,我国铁路货运正向大型化和专用化的方向发展,铁路机车和车辆是承担铁路运输任务的重要工具,车轮是机车车辆唯一与钢轨直接接触的部件,也是易于产生疲劳缺陷的部件,定期对车轮进行无损检测,是及早发现危害性缺陷、确保列车运行安全的重要技术措施。目前车轮检修超声波探伤采用LA固定式轮辋轮辐超声波探伤机进行自动扫查。

铁路动车组每运行20万km在线进行一次车轮探伤,在线车轮探伤检测车轮轮辋、轮辐、轮缘部位,其中轮辋部位不允许存在达到Φ3 mm横孔当量大小的缺陷,辐板部位不允许存在达到15 mm×3 mm(长×深)刻槽当量大小的缺陷;轮缘部位不允许存在达到10 mm×3 mm刻槽当量大小的缺陷;确认为疲劳缺陷应立即停止使用,无法消除的应报废。综上所述车轮的缺陷主要有材质缺陷和疲劳缺陷两类,其中疲劳缺陷按其取向可分为周向缺陷、径向缺陷和斜向缺陷,但从车轮冶炼工艺来看,平行于踏面且距踏面10~25 mm深度的缺陷应重点关注。

2 制造与检修区别

超声无损检测技术在车轮缺陷检测中的应用,能满足现代化高速铁路的发展需要和铁路的安全运输要求。车轮中制造相关的主要缺陷为非金属夹杂物(最常见的内部体积型缺陷),确保车轮的运行安全,制造车轮超声波探伤采用意大利GILARDONI技术分别从车轮轮辋、踏面进行材质探伤,其中径向检测是从车轮踏面采用双晶聚焦探头进行检测,近场使用4 MHz 12*6*2 FG10的双晶聚焦探头,远场使用4 MHz 12*6*2 FG30的探头,用于发现因滚动接触疲劳而产生的平行于踏面的缺陷,轴向检测是从车轮轮辋内外侧分别采用5P18Z的直探头进行检测(见图1),用于发现轮辋内部的缺陷,根据EN13262标准的规定,新制车轮内部缺陷应不超过Φ1 mm平底孔当量的缺陷。

根据智奇铁路设备有限公司这几年售后的经验和翻阅资料得出,运用中车轮产生的缺陷位置95%发生在踏面部位;结合材料疲劳试验可以得出,材料在高周和超高周疲劳阶段可萌生裂纹,裂纹萌生于内部或亚表面夹杂处,夹杂形状主要是球形和椭球形,因此检修中车轮超声波探伤采用LA固定式轮辋轮辐超声波探伤机(见图2),其中检测的部位有轮缘、轮辋、轮辐、轮辐与轮辋的过渡区域。

轮辋缺陷检测原理是通过踏面布置PA探头,超声TR探头、超声斜探头、在轮辋内侧面布置PA探头、超声TR探头、超声斜探头实现轮辋各类缺陷的自动检测,其中踏面布置的PA探头(PE模式)用于检测轮辋径向(含斜向)缺陷,踏面布置的直探头用于检测轮辋周向缺陷,轮辋内部布置的直探头也用于检测轮辋内部周向和径向缺陷。

轮辐缺陷检测原理是通过在踏面组合布置PA探头(PE/PC模式),超声TR探头来检测轮辐区域缺陷,其中踏面布置的PA探头用于检测轮辐径向和斜向缺陷(PE模式)和周向缺陷(PC模式)尤其是辐板孔阻挡部位的周向缺陷;踏面布置的直探头检测轮辐深层和浅层周向缺陷。

车轮踏面探头模块,LA-T主要扫查轮辋和轮辐部位的各类典型缺陷,轮辋内侧探头模块LA-I重点扫查车轮轮辋、轮缘等区域的径向和周向典型缺陷。

3 发现案例以及解决措施

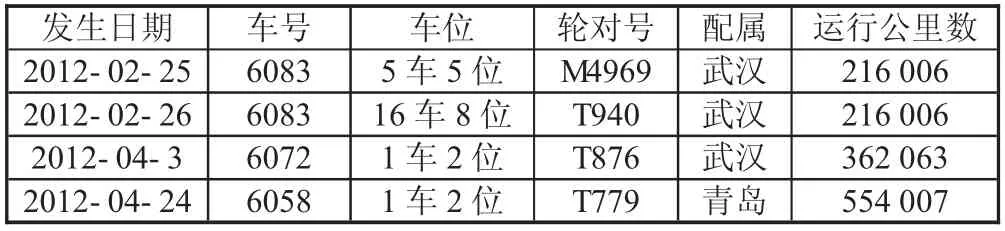

案例1:2017年1月15日,武汉局2576列01车车下有异音(30~40 km),入库检查发现01车1轴2位车轮LU探伤检测时发现B扫有疑似浅层剥离图像出现,深度3 mm图像(见图3)据分析踏面浅表面存在滚动接触疲劳,(结合其他案例,80%类似缺陷轮对均出现在动车组的头车位置,附表1汇总了5个记录案例,特别给出了每个案例的缺陷部件在动车组的位置以及记录缺陷的类型)。而头车位置是最容易遭到外来物体冲击的,从而造成表面损坏,这样有可能在表面产生冲击坑,进而造成在滚动圆的车轮圆度超差需要说明,此类缺陷出现在车轮滚动圆上)。

表1 记录案列

案例1的原因分析:

1)此类缺陷产生于车轮踏面与轨道接触的滚动圆内外50~80 mm的区域,根据赫兹接触理论,在车轮和钢轨的接触面,踏面深度小于10 mm是最大载荷的受力位置,容易产生剥离;

2)该缺陷不是由内部材质缺陷造成的,而是车轮踏面表面在轨道运行过程中受外力产生裂纹后产生扩散引起。根据缺陷受力后的扩展得出,如果该缺陷是从内部材质产生并且延伸的话,那么在到达踏面表面时,缺陷表现应该是更大的,但是通过几张镟修的图可以看出,该缺陷趋势正好相反,也就是说在距离踏面越近其缺陷越小,从缺陷的扩展来说,是不可能从内部产生的。

案例1的解决措施为:此类缺陷主要是因轮轨长期在此区域接触导致该区域接触应力过大所致。鉴于车轮踏面的剥离是一个比较复杂的失效种类,导致其剥离的因素很多,因此通过改善轮轨匹配关系使轮轨共形接触。完善车轮分级使用规定并严格执行,合理进行预防性和校正性打磨,均可以有效预防和减轻车轮剥离缺陷的产生。它可以通过超声波探伤尽早发现,类似缺陷可通过镟修消除,缺陷消除后可正常上线运行。

案例2:2012年8月16日近期轮辋轮辐超声波探伤设备发现几例轮辐区域有疑似缺陷(见图4)。

原因分析:车轮的辐板孔与定位销属于间隙配合,定位销生锈、橡皮圈等都会造成异常反射;试验方案:将其一条车轮进行拆解制动盘(未拆解定位销),检测效果:异常反射波依然存在,拆下定位销之后,检测效果:异常反射波消失,按照相关标准对定位销、车轮辐板进行磁粉检测后,定位销、辐板孔周围未发现缺陷磁痕,因此把异常位置右侧的定位销拆下,将异常位置的定位销装到该销孔上,检测效果,未出现异常反射;将定位销还原之后,再次检测效果,未发现异常反射(见图5)。

案例2的解决措施为:

1)在制动盘拆下后,异常反射仍然存在。

2)将异常位置的定位销拆下之后,异常反射消失。

3)将另一个定位销拆下,将异常位置拆下的定位销装到该销孔上,没有异常反射。

4)将两个销孔的定位销还原之后,没有发现异常反射。

5)现场分析可能造成异常反射原因:轮对运行后,定位销生锈,造成异常反射,特别是中间橡皮圈的位置;定位销装配时与孔的贴合程度,造成不同反射;轮对运行中定位销受力,使其与销孔的接触面产生差异,造成不同反射。