基于EN 15085焊接体系的209P型转向架新型焊接构架研制

陈德强,金 伟,冯遵委

(中车南京浦镇车辆有限公司,江苏 南京 210031)

209P型转向架是我国20世纪80年代研制的运行速度为120 km/h的客车转向架,是我国普速铁路25型客车主型转向架。构架是转向架的承载主体结构,基本作用是承载和传递列车载荷。目前运用中的209P型转向架构架主要有铸造和焊接2种结构,2种结构的设计都是在20世纪八九十年代完成,铸造结构具有按设计需要易生产出较复杂形状零件的优点,并且可以很好地实现零件壁厚和断面过渡圆滑,最大程度地减少应力集中,但铸造结构的构架自重明显增大,内部铸造缺陷很难避免,并且能耗大,制造过程中对环境影响大[1]。而原焊接构架受当时的焊接工艺水平、焊接及加工设备的限制,在结构设计方面为了减少焊缝,主体采用压型板材焊接结构,在侧横梁连接部位的结构设计强度不足,导致多个侧横梁连接部位出现疲劳裂纹。随着我国装备制造工艺水平的提高,基于先进焊接体系的设计、工艺、检验标准已经相当成熟,因此研制209P型转向架新型焊接构架对节能减排、提高转向架可靠性具有重要意义。

1 焊接构架结构设计

1.1 接口一致性

原铸造构架主体铸造完成后,需再焊接一些零部件组成构架装置,以便吊挂其他系统部件,因此新型焊接构架必须保证与这些零部件的接口与原铸造构架接口相同,从而实现新型焊接构架和铸造构架的互换。图1是原铸造构架结构,其中,红色部分为构架的主要接口。

图1 原铸造构架的主要接口

1.2 构架总体设计

焊接构架装置由构架和制动吊座、牵引拉杆座、支承板座及其加强板等小零部件组成。焊接构架装置如图2所示。焊接构架主要尺寸见表1。

图2 焊接构架装置

1.3 构架装置主要结构

构架装置为H型,主要断面为箱形焊接结构,包括2个侧梁、2个横梁、4个枕吊座等主结构部件及制动吊座、牵引拉杆座、支承板座等附属零部件。

1.3.1 侧梁组成

侧梁组成见图3,主要由下盖板、上盖板及2个腹板组成。此外侧梁中间设置多个隔板和1个横向挡座,两端各有1个封板。

图3 侧梁组成

1.3.2 横梁组成

横梁组成见图4,主要由下盖板、上盖板及2个腹板组成。横梁中间对称设置7个隔板。此外在外腹板侧面焊接2个座板,在构架组成后利用机加工保证制动吊座的整体尺寸。

图4 横梁组成

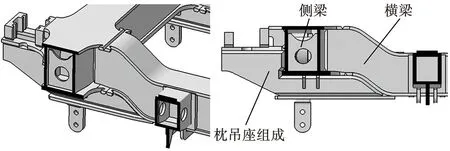

1.3.3 枕吊座组成

枕吊座组成是侧梁、横梁连接强度的重要加强部分,其上焊有支承板座、牵引拉杆座、安全吊座,具体结构见图5。它由1个座板、2个立板、1个下盖板以及中间的2个隔板组成。其中座板、立板在构架整体加工时进行加工,以保证图1中的支承板座、牵引拉杆座接口的焊接尺寸。此外,下盖板是在枕吊座组成焊接到构架上之后再盖上焊接,以确保枕吊座与构架的焊接结构工艺达到最佳。

图5 枕吊座组成

1.3.4 侧梁、横梁对接结构

侧梁、横梁组成对接结构形式对于整个构架装置的强度和安全性至关重要,从以往设计经验和运用情况来看,侧梁、横梁组成对接部分都是应力最大的部位,实际运用中也出现了裂纹、断裂等故障案例。新型焊接构架主要通过侧梁、横梁的上下盖板对焊,同时横梁的腹板伸入侧梁的上下盖板进行角焊,另外用枕吊座组成同时将侧梁、横梁连接起来,大大提高连接结构的整体强度,如图6所示。新型焊接构架使折弯部分远离制动吊座,尽量避免了结构应力集中和焊接的影响。

图6 侧梁、横梁对接结构

1.3.5 横向挡结构设计

原铸造209P型转向架构架横向挡见图7(a),由单独的带孔横向挡铸件焊接在铸造构架侧梁中部安装孔上。为避免存水锈蚀内部钢板,新型焊接构架的横向挡取消圆孔,采用全密封结构,但横向挡与横向挡座是过盈配合安装,在安装时需要排气,于是设计了2个凹槽作为出气孔。在保证原横向挡位置的基础上,根据EN 15085:2007标准要求,上下盖板的焊缝要预留飞边,因此,将横向挡上下部切除一部分以避开上下盖板的焊缝,如图7(b)所示。

图7 横向挡座结构

1.3.6 制动吊座焊接

原铸造构架的制动吊座面为铸造凸台,加工其表面到一定尺寸后焊接制动吊座,周边为一圈焊缝,在结构和工艺上容易实现。但在新型焊接结构中,横梁的上下盖板、腹板、安装座及制动吊座间的焊缝较多,还需考虑加工尺寸,因此侧梁的上盖板、下盖板及腹板先行焊接,再焊接安装板以避让腹板与盖板的长焊缝。上盖板、安装板与制动吊座形成类似“V”形的对接焊缝,为了确保制动吊座焊接强度,在其上还增加了一块补强板将制动吊座与上盖板相连,下部采用2块立板加强筋增加制动吊座的垂向受力强度,如图8所示。

图8 新型焊接结构制动吊座的焊接

1.4 材质选择

目前我国大多数在役客车焊接构架所采用的钢板为Q345材质,经过2~3个厂修后,会出现较为严重的腐蚀情况,给车辆运行带来安全隐患,增加了检修维护成本,在设计寿命周期内出现大量报废。造成焊接构架腐蚀严重的原因,除了防腐不良、国内运行环境复杂、维护保养不当外,根本原因在于材质本身耐腐蚀性能差[2]。经过对国内外钢板材质深入调研,分析影响耐腐蚀性的化学元素含量,综合比较各型耐侯钢的耐腐蚀性、机械性能、焊接性能,以EN 10025-5:2004 《热轧结构钢产品 改进型耐大气腐蚀结构钢交货技术条件》标准的S355J2W材质为参照,结合国内钢材制造工艺及运用情况,最终选取TJ/CL 413—2014《铁道客车转向架用耐大气腐蚀热轧钢板暂行技术条件》中的S355J2W(H),其中(H)表示在国内生产,质量控制更严。

2 构架强度仿真计算

采用有限元方法建立了构架有限元模型,分别按照TB/T 1335—1996《铁道车辆强度设计及试验鉴定规范》和EN 13749:2011标准进行了静强度和疲劳强度仿真计算[3-4]:

(1) 按照TB/T 1335—1996标准计算:在各载荷工况下,最大应力发生在构架垂向载荷+横向载荷+扭曲载荷组合工况下,位于横向挡处,最大应力为183.5 MPa,小于许用应力222 MPa(σs=355 MPa,取安全系数1.6),满足标准要求。

(2) 按照EN 13749:2011标准计算:(a)在超常载荷工况下,最大应力发生在垂向载荷+横向载荷+扭曲载荷工况下,位于横向挡处,最大应力为326.5 MPa,小于材料许用应力355 MPa;横向挡焊缝处最大应力为253.9 MPa,小于焊缝许用应力323 MPa,静强度满足标准要求。(b)通过对模拟运营工况的疲劳分析,结果表明,构架的平均应力、应力幅值均满足Goodman疲劳极限图的包络要求,疲劳强度满足标准要求。

构架强度分析计算结果表明,209P新型焊接构架的静强度及疲劳强度均满足标准TB/T 1335—1996和EN 13749:2011规定的要求。

3 构架强度试验

3.1 台架强度试验

委托中国铁道科学研究院集团有限公司产品质量监督检验中心机车车辆检验站对新型焊接构架按照EN 13749:2011及TB/T 1335—1996标准进行静强度及疲劳强度试验[5]。静强度试验结果表明:

(1) 按照TB/T 1335—1996标准进行静强度试验,最大应力位于横侧梁连接圆弧处,最大应力为-125 MPa。

(2) 按照EN 13749:2011标准进行静强度试验,超常工况下,最大应力为158.4 MPa,位于侧梁下盖板与枕吊座焊接焊缝处;模拟运营工况下,各测点的应力幅值均满足材料的Goodman疲劳极限图包络要求。

疲劳试验载荷包括垂向载荷、横向载荷、扭曲载荷,连续进行3个阶段共计1 000万次的疲劳试验。其中,试验载荷同时满足TB/T 1335—1996和EN 13749:2011标准的要求,即在每个阶段试验载荷选取时,选择2种标准规定载荷中的较大载荷进行试验。后2个阶段试验按照EN 13749:2011标准规定的后2个阶段(额定载荷120%和140%)进行。垂向载荷(旁承处)、横向载荷每20次循环就有一次右曲线和左曲线的交替。扭曲载荷和主要载荷同时实现,频率是主要载荷的1/10。

疲劳试验结果表明,第1阶段( 600万次)、第2阶段(800万次,载荷为第1阶段的1.2倍)及第3阶段(1 000万次,载荷为第1阶段的1.4倍)完成后进行磁粉探伤,构架均未出现任何形式的裂纹。

3.2 线路动应力测试

为了验证209P型转向架新型焊接构架的运用可靠性,对该构架的关键部位在运用条件下进行了动应力、振动加速度测试,测试线路区间为洛阳—邓州及南阳—郑州,试验车辆不载客,按照超员1.5倍进行配载,挂列车尾部。在构架侧横梁连接部、制动吊座、牵引拉杆座等关键部位布置了78个应力测点[6]。测试结果表明,最大等效应力幅值为54.1 MPa,位于枕吊座和横梁焊接部位,小于疲劳许用应力70 MPa,满足1 200万km使用寿命要求。

4 构架制造工艺

4.1 构架制造工艺简介

209P型转向架新型焊接构架由2个侧梁、2个横梁、4个枕吊座组焊而成,其中侧梁、横梁、枕吊座均由板材件焊接而成,侧梁、横梁断面均采用箱形结构。构架关键焊缝均采用机械手自动化焊接。部分焊缝打磨圆滑处理,以减少应力集中。构架进行退火处理以消除焊接应力[7]。为防止构架表面的腐蚀,构架加工前需预涂防锈底漆。构架机加工前复线检查,确保机加工余量以及满足壁厚要求。导柱面加工后进行定位挡圈焊接,作为二次加工定位基准,构架加工后对各部件进行尺寸检查。合格后,完成构架装置的组焊、探伤、划线,最后对整个构架装置打砂及油漆涂装。

4.2 制造标准

构架装置的制造按以下标准及要求进行:

(1) 焊接体系按照EN 15085:2007《铁路应用 铁路车辆及其部件的焊接》标准执行;

(2) 焊接工艺评定符合ISO 15614:2012《金属材料工艺评定》标准要求;

(3) 焊工资质符合EN 287-1:2011《焊工资格考试》标准要求,无损检测操作人员资质符合EN 473:2006《无损检验人员的资格及资格认定》/ISO 9712:2012《无损检测 无损检测人员的资格认证》标准要求;

(4) 焊接材料符合ISO 14341:2010《焊接材料 非合金钢和细晶粒钢的气体保护金属极电弧焊用焊丝和熔敷层》标准(焊丝)、ISO 3581:2016《焊接材料 不锈钢和耐热钢手工金属电弧焊用覆盖焊条》标准(不锈钢焊条)要求;焊接保护气体符合ISO 14175:2008《焊接材料 熔化焊及相关工艺用气体和混合气》标准要求;

(5) 焊缝缺陷的验收标准按照ISO 5817:2014《焊接 钢、镍、钛及其合金的熔化焊接头(束焊除外)缺欠质量等级》标准相应的级别进行要求;

(6) 构架热处理按照NF F01-810《铁路车辆 非合金钢或低合金钢的电弧焊接头和电阻焊接头 设计与实施规则》在590 ℃下进行消除应力退火;

(7) 构架在大型镗铣加工中心进行机加工,采用3D检测仪检测构架各关键尺寸和形位公差,确保各公差符合设计要求;

(8) 喷丸并用油漆保护,面漆颜色为RAL9017黑色。

5 结论

本文基于EN 15085:2007标准焊接体系研制的209P型转向架新型焊接构架完成了关键结构优化设计、强度仿真计算和试验验证工作:

(1) 与原构架结构在一系悬挂系统、二系悬挂系统、制动系统的接口保持不变,实现了新型焊接构架与原构架的互换;

(2) 在侧梁与横梁连接部位、制动吊座、横向挡部位进行了优化设计,提高了强度;

(3) 按照TB/T 1335—1996和EN 13749:2011标准进行了静强度和疲劳强度仿真计算,满足标准要求;

(4) 按照TB/T 1335—1996和EN 13749:2011标准进行了1 000万次疲劳试验,构架未出现任何形式的裂纹,满足标准要求;

(5) 线路动应力测试的最大等效应力幅值为54.1 MPa,位于枕吊座和横梁焊接部位,小于疲劳许用应力70 MPa,满足1 200万km使用要求。

目前,5辆份新型焊接构架209P型转向架小批量装车运营已达5年多时间,运用里程约150万km,技术状态良好,没有发生质量问题。