全钒液流电池在充电结束搁置阶段的开路电压变化

“碳达峰、碳中和”对能源转型的要求为我国能源行业带来了利好,同时也伴随着挑战

。其中,发展储能成为实现“双碳”目标的重要途径之一

。储能技术有物理储能、化学储能和电磁储能等

。全钒液流电池(all-vanadium liquid flow battery)作为一种极具发展潜力的化学储能方式,具有安全环保、使用寿命长、容量单元和功率单元可灵活配比等优点

,已经被应用于风力发电储能配套和热电储能等项目中

。

全钒液流电池的开路电压是电池测试中的重要参数之一,其变化直接决定电池性能

,探索电池开路电压变化过程对于阐述全钒液流电池运行机理、加强系统管理以及调整能量储存策略等方面有重要意义。通常,电池在充电结束后开路电压的变化主要受内阻影响,也意味着可通过开路电压变化分析电池内阻

。本工作以全钒液流电池为研究对象,测试电池在充电结束搁置阶段的开路电压变化。

1 实验材料和方法

1.1 电池材料

电池组装使用全氟磺酸质子交换膜作为隔膜,炭毡作为电极,电极面积为48 cm

(尺寸为6 cm×8 cm),硬质石墨板作为集流板,在隔膜、电极框和集流板间通过硅胶垫密封。

实验室是高校进行实验教学的重要基地,为高校的实验教学提供了重要场所。学生通过实验教学能够提高自己的实验能力,更深入地将理论和实验相结合,更容易培养学生的创新能力,提高学生的综合素质。实验教学仪器是实验室必不可少的物品,也是实验教学的基础设备,所以,加强实验教学仪器设备的管理对提高教学质量有着重要意义。

1.2 系统材料

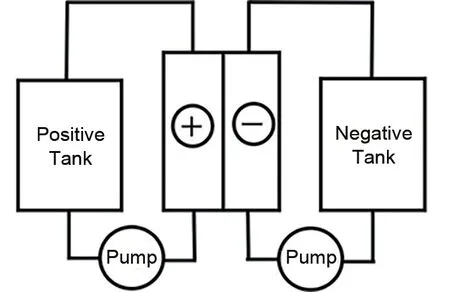

电解液使用大连博融新材料有限公司提供的硫酸体系电解液,电解液钒浓度约为1.65 mol/L,实验用正负极电解液体积相同,分别储存于正负极储液瓶中,通过磁力泵和导液管实现电解液在电池和储液瓶中循环流动。

—

点是电压缓慢上升的过程,这是因为电池循环出的电解液与储液瓶内的电解液在储液瓶中逐渐混合,混合后的正负极电解液的电势差会高于此时电池内的电解液,随着磁力循环泵运转,电池开路电压会上升,在循环过程中,电池内电解液与储液瓶内电解液逐渐平衡,在完全平衡时电池开路电压达到极值点

点。图2中,电压短时间内最低点

点和平衡时的极值点

点的数据见表1。可以看到,电解液体积为100 mL 时,电池内电解液占比25%(由于电池内炭毡具有亲水性,可存留约25 mL 电解液),电压缓慢上升过程用时95 s,电压上升幅度为5.3 mV;电解液体积为175 mL 时,电池内电解液占比14.3%,电压缓慢上升过程用时156 s,电压上升幅度为3.2 mV;电解液体积为250 mL 时,电池内电解液占比10%,电压缓慢上升过程用时278 s,电压上升幅度为2.8 mV。随电池正负极电解液体积增多,电池内电解液体积占比降低,储液瓶内电解液体积占比增大,从电池循环出固定体积的电解液需要与储液瓶内更多体积的电解液混合均匀,该混合均匀的过程变长,导致电池开路电压缓慢上升过程延长。此外,随电池正负极电解液体积增多,电池内电解液体积占比降低,储液瓶内电解液体积占比增大,这也会导致电池循环出的电解液与储液瓶电解液混合后的电解液状态更接近此时电池内,因此电池开路电压上升幅度减小。

由于所使用电池的电极面积较大、磁力泵及导液管中会存留部分电解液,电解液体积高于85 mL时才能保证电解液在电池和储液瓶内流动。为研究电解液体积对全钒液流电池在充电结束搁置阶段开路电压的影响,本工作选用100 mL、175 mL 和250 mL三种电解液体积进行实验。

1.3 电池充电搁置

—

点发生电压跃变主要是由欧姆极化和电化学极化引起,欧姆极化是由电极材料、电解液、隔膜、石墨板电阻及各部分的接触电阻引起,电化学极化是由正负极电化学反应速度低于电子运动速度引起

,欧姆极化和电化学极化可在极短时间内完成,在电流消失瞬间便可引起电池开路电压跃降。本文中的

点是电压变化曲线沿横坐标刚好有斜率的点,约为搁置1 s 时。在电流消失瞬间,理论上欧姆极化和电化学极化不变,根据表1 结果,电解液体积为100 mL、175 mL 和250 mL 三组电池的欧姆极化和电化学极化引起的电压跃降基本一致,说明欧姆极化与电化学极化的总值基本相同。

2 结果与讨论

从三爹进入我们家的第一天起,我就把他看做我们的父亲了。我的三爹为人忠厚老实,总是勤勤恳恳、任劳任怨,我有时为了让他开心,在家的时候总是和他一起掰手腕,有时是我赢了,有时是他赢了,但更重要的是,我们一起享受着父子间最纯粹的亲情。这样的幸福跟当时的穷困是没有关系的。

将电池集流板连接新威充放电仪(CT-4008-5 V 20 A)在电流密度为80 mA/cm

下进行恒流充电,电池测试平台如图1所示。当充电至电池电压为1.55 V 后

,进行10 min 的搁置工步,通过充放电仪记录电池开路电压变化,数据记录频率为0.5 s/点。

—

点是电压趋于稳定的过程,不再受内阻影响。

至于公摊测绘里的“猫腻”,吴永辉表示,测绘单位一般按照“谁使用,谁分摊”原则计算公摊面积,基本交由开发商指认,而业主不具备专业知识,双方信息严重不对等。

图2是不同电解液体积的全钒液流电池在充电结束瞬间搁置过程的开路电压曲线。可以看到,全钒液流电池实际的开路电压变化与非液流体系电化学储能电池

有所不同,全钒液流电池充电停止进行搁置时,在瞬间发生电压跃变(

—

点),随后开路电压出现缓慢下降(

—

点)、缓慢上升(

—

点)和趋于稳定(

—

点)过程。由于电解液中不可避免地含有少量杂质元素,电池在充电结束会存在自放电现象,但由于搁置时间较短,电池自放电极小,以下分析中忽略其影响。图2中曲线对应点的数据见表1。

—

点电压缓慢下降主要是由电池浓差极化引起,浓差极化是由离子的传输速度低于电化学(电极/电解液)反应速度引起

,响应速度为秒级。此外,

—

点还有另外一个因素影响,是由储液瓶与电池内电解液荷电状态不同引起的,图3是电池工作示意图,在电流加载撤销瞬间,电池内的电解液相对于储液瓶内电解液的充电时间更长,正负极储液瓶内电解液的电势差相比于电池内自然也较低,随磁力循环泵作用,电池内正负极电解液逐渐循环至储液瓶中,储液瓶内电解液循环至电池中,这个过程也会引起电池开路电压降低。当电池内电解液全部循环至储液瓶时,即电池内充满原本在储液瓶内的电解液时,电池电压降至最低点(

点)。

为探索电解液流量对全钒液流电池开路电压变化的影响,选用MP-10RN 和MP-15R 两种型号的磁力泵进行实验,两种型号磁力泵的入口和出口直径一致,可保证电解液流量是实验中唯一变量。本实验所用的全钒电解液在两种磁力泵作用下通过电池的回液流量分别为22 mL/min 和35 mL/min。全钒液流电池在充电结束瞬间关闭磁力泵,全钒电解液停止流动,此时全钒液流电池内电解液静止,电解液流量为0 mL/min,理论上相当于非液流电池。

全钒液流电池在充电结束后,电解液流量在0 mL/min、22 mL/min 和35 mL/min 的搁置过程电压变化曲线如图4所示。当电解液流量为0 mL/min时,全钒液流电池开路电压变化主要由瞬间电压跃变(

—

点)、缓慢下降(

—

点)和趋于稳定(

—

点)三个阶段组成,没有开路电压缓慢上升过程,这种电压变化与非液流电池相同

,可见在充电结束瞬间关闭磁力泵停止电解液的相对流动,全钒液流电池的电压变化便与非液流电池相同,侧面说明开路电压缓慢上升是由于电解液在电池和储液瓶间流动,进一步验证了前面的分析。电解液流量为22 mL/min 和35 mL/min 时

点和

点数据见表2,流量为22 mL/min时,电池浓差极化引起开路电压缓慢下降用时52 s,下降幅度34.9 mV,随后的缓慢上升过程用时95 s,缓慢上升幅度为5.3 mV;流量为35 mL/min时,电池浓差极化引起开路电压缓慢下降用时28 s,下降幅度为24.9 mV,随后的缓慢上升过程用时71 s,缓慢上升幅度为4.7 mV。随着电解液流量的增加,电池开路电压缓慢下降过程越短,下降幅度越小;电池开路电压缓慢上升过程越短,上升幅度越小。

冻猪皮→解冻→清洗→煮制→去毛→分切整形→泡制→调味→添加乳酸链球菌素、茶多酚及植酸→真空包装→贮藏。

3 结 论

全钒液流电池在充电结束搁置阶段的开路电压变化是一个相对复杂的过程,主要由以下四个过程组成:由欧姆内阻和电化学极化内阻引起的开路电压跃降,由浓差极化内阻引起的开路电压缓慢下降,储液瓶/电池内电解液荷电状态不同引起的开路电压缓慢上升和趋于稳定。电池内阻、电池内电解液体积占比和电解液流量均是影响开路电压变化的重要因素。其中,开路电压缓慢上升过程是全钒液流电池在充电结束搁置阶段的重要特征,与全钒液流电池内电解液体积占比和流量有关。电解液体积越多,电池内电解液体积占比越小,电池开路电压缓慢上升过程越长,电压上升幅度越小。全钒液流电池内电解液体积占比在10%以上时,能够观察到开路电压缓慢上升的过程。电解液流量为35 mL/min时,浓差极化引起全钒液流电池开路电压降低的影响最小,开路电压缓慢下降和缓慢上升过程最短,上升幅度最小,是实验最优的流量选择。

[1] ZHANG S, CHEN W Y. China's energy transition pathway in a carbon neutral vision[J]. Engineering, 2021: doi: 10.1016/j.eng.2021.09.004.

[2] 陈海生, 刘畅, 徐玉杰, 等. 储能在碳达峰碳中和目标下的战略地位和作用[J].储能科学与技术,2021,10(5):1477-1485.CHEN H S, LIU C, XU Y J, et al. The strategic position and role of energy storage under the goal of carbon peak and carbon neutrality[J]. Energy Storage Science and Technology, 2021, 10(5):1477-1485.

[3] ZHAO Z M, ZHANG C K, LI X F. Opportunities and challenges of organic flow battery for electrochemical energy storage technology[J].Journal of Energy Chemistry,2022,67:621-639.

[4] ZHANG X J,QIN C,LOTH E,et al.Arbitrage analysis for different energy storage technologies and strategies[J]. Energy Reports,2021,7:8198-8206.

[5] ZHANG Z Y, DING T, ZHOU Q, et al. A review of technologies and applications on versatile energy storage systems[J].Renewable and Sustainable Energy Reviews, 2021, 148: doi: 10.1016/j.rser.2021.111263.

[6] PARASURAMAN A, LIM T M, MENICTAS C, et al. Review of material research and development for vanadium redox flow battery applications[J].Electrochimica Acta,2013,101:27-40.

[7] SOLOVEICHIK G L. Flow batteries: Current status and trends[J].Chemical Reviews,2015,115(20):11533-11558.

[8] WU M C, LIU M Y, LONG G F, et al.A novel high-energy-density positive electrolyte with multiple redox couples for redox flow batteries[J].Applied Energy,2014,136:576-581.

[9] 王晓丽,张宇,李颖,等.全钒液流电池技术与产业发展状况[J].储能科学与技术,2015,4(5):458-466.WANG X L, ZHANG Y, LI Y, et al. Vanadium flow battery technology and its industrial status[J]. Energy Storage Science and Technology,2015,4(5):458-466.

[10]刘宗浩, 张华民, 高素军, 等. 风场配套用全球最大全钒液流电池储能系统[J].储能科学与技术,2014,3(1):71-77.LIU Z H, ZHANG H M, GAO S J, et al. The world's largest allvanadium redox flow battery energy storage system for a wind farm[J].Energy Storage Science and Technology,2014,3(1):71-77.

[11]FRU S E, TSAFACK P, TANYI E. The exploitation of open circuit voltage parameters and energy recovery after discharge, to decipher the state of health of lead acid batteries[J]. Journal of Energy Storage,2021,44:doi:10.1016/j.est.2021.103477.

[12]CHIANG Y H, SEAN W Y, KE J C. Online estimation of internal resistance and open-circuit voltage of lithium-ion batteries in electric vehicles[J].Journal of Power Sources,2011,196(8):3921-3932.

[13]LIU H J, XU Q, YAN C W. On-line mass spectrometry study of electrochemical corrosion of the graphite electrode for vanadium redox flow battery[J].Electrochemistry Communications,2013,28:58-62.

[14]潘斌,董栋,钱东培,等.磷酸铁锂电池内阻分量快速检测方法[J].浙江大学学报(工学版),2021,55(1):189-194.PAN B, DONG D, QIAN D P, et al. Quick identification of internal resistance components for lithium ion battery with LiFePO

cathode[J]. Journal of Zhejiang University (Engineering Science),2021,55(1):189-194.

[15]CHEN T, DONG S J, XIE Y W. Influence of the ohmic polarization effect on thin-layer spectroelectrochemistry[J]. Journal of Electroanalytical Chemistry,1994,379(1/2):239-245.

[16]MESSAGGI M, RABISSI C, GAMBARO C, et al. Investigation of vanadium redox flow batteries performance through locallyresolved polarisation curves and impedance spectroscopy:Insight into the effects of electrolyte, flow field geometry and electrode thickness[J]. Journal of Power Sources, 2020, 449: doi:10.1016/j.jpowsour.2019.227588.

[17]SU S C, ZHANG Q, GAO X, et al. Effects of changes in solid oxide fuel cell electrode thickness on ohmic and concentration polarizations[J]. International Journal of Hydrogen Energy, 2016,41(36):16181-16190.