基于多层交叉残差网络的轴承故障诊断方法

王 萌

(唐山工业职业技术学院,河北 唐山 063299)

0 引言

在京津冀一体化发展过程中,唐山地区接收了包括首钢在内的一大批以钢铁企业为代表的重型机械企业。在重型机械智能化快速发展的今天,各个企业都在努力寻求产线的智能化故障诊断。其中以滚动轴承为代表的旋转机械零部件被大量应用在各型智能制造产线上,对设备的稳定运行起到关键作用。针对滚动轴承等常见旋转机械零部件的快速智能工况检测日益受到人们的重视[1]。

目前国内外学者都认可从海量历史数据中获取智能学习能力是数据驱动故障诊断的关键[2]。机器学习方法由于其多学科交叉,并且能够智能提取输入数据的特征,是目前最流行的数据驱动的故障诊断方法[3]。机器学习方法要开发一种更智能的数值处理方法,用于精准完成故障诊断。王晓东等提出利用迁移学习完成适合于动力机车等复杂工况下的轴承信号提取,便于完成大量无标记数据的前期处理[4]。陈英等以贝叶斯网络为基础,结合支持向量机提出相关支持矩阵方法,解决轴承信号的稀疏性问题。该方法可以进一步挖掘数据中存在的结构化信息[5]。胡晓依等将卷积神经网络(Convolutional neural networks, CNN)和支持向量机结合起来应用在轴承检测上取得良好检测效果[6]。卷积神经网络具有优秀的特征提取能力,被广泛用于图像分析领域。最近,开发人员已将CNN用于识别故障的应用。G. M. Abdulsaheb等人通过叠加CNN模型开发了一种深度神经网络技术,用于诊断滚动轴承和齿轮变速箱的故障。在CNN技术的应用下,采用深度学习模型对轧制过程需要的轴承等元件进行故障诊断[7]。该模型虽然在CNN模型中应用了预定义方法,但仍然需要一种从原始图像中提取有用特征的经典传统特征提取技术来完成振动故障特征提取。朵慕社等结合传统的时频域分析和神经网络技术,利用变分模态分解(Variational mode decomposition, VMD)方法进行降噪再利用CNN进行特征提取。该方法可以快速找到故障诊断位置并进行分辨[8]。

因为残差神经网络(Residual Neural Network,ResNet)在图像分析上有良好表现,它可以高质量提取信号特征[9]。本文把在二维图形数据集上训练的CNN模型进行适当改造,将其作用于轴承等一维序列信号分类,并提出了一种基于多层残差网络的轴承智能检测模型。该模型由五层残差神经网络逐次拼接而成,从多个维度提取轴承信号的特征。模型尾部的全连接层完成最终的轴承工况分类任务。

1 残差神经网络算法原理

本文主要选择一维(1 Dimension,1D)卷积神经网络完成轴承故障信号的特征提取。尽管有许多1DCNN模型可以在故障诊断中被直接应用在时域信号,2DCNN模型仍然是故障诊断领域的热点。在许多应用场景下,机械故障信号可以放在2DCNN中进行处理。设N表示总的样本数量,m×m表示灰度图像的大小。Li(a),i=1,…N,a=1,…m2,表示一维信号的强度值。GP(j,k),j=1,...m,k=1,...m,表示二维图像的像素值。它们之间的转换公式如下:

ResNet-50是谷歌公司提出的一个残差神经网络模型,其中残差网络块(Residual building block,RBB)是构成该网络模型的重要组成部分。RBB基于跳过数据块的思想,跳转链接卷积层。这些跳转链接对于优化中的可训练参数非常有用,可以有效避免反向传播过程中出现的梯度消失和梯度爆炸问题。残差网络由于其跳转特点非常适合构建深层次的卷积网络结构,可提高故障特征挖掘的准确率。RBB由几个卷积层(Convolution),批量规范化(batch normalizations,BN),ReLu激活函数和跳转链接组成。RBB的主要结构如图1所示:

图1 RBB主要结构

本文提出的神经网络模型结构如图2所示。

图2 网络主要结构

信号依据网络模型结构,在各个网络层之间传递次序的如图3所示。

图3 模型网络结构

2 实验结果

2.1 实验数据描述

在本案例研究中,利用凯斯西储大学开源的电机轴承数据对所提出的多层残差神经模型进行了仿真实验。该数据集的详细信息可以在凯斯西储大学的官方文档中查到[10]。轴承数据采集平台如图4所示。

图4 轴承数据采集平台

试验台采集了正常轴承、驱动端缺陷和风扇端缺陷的振动信号。信号采样频率是12KHz。轴承包括3个轴承故障类型:滚动体故障(roller fault,RF),外圈故障(outer race fault,OF)和内圈故障(inner race fault,IF)。每个故障类型包含3种不同的损伤尺寸,损伤尺寸为0.18、0.36、0.54 mm。共有10种工况,包括9种故障工况和1种正常工况。全部实验数据如表1所示。

表1 轴承采样数据

2.2 实验参数设置

本文利用编程语言Python3.7,基于Pytorch1.9框架构建多层残差网络。设定实验数据的60%为训练集,其余40%为测试集,采用分类交叉熵损失函数(CrossEntropyLoss, CEL)。模型按照以下方法设置超参数:训练批次=1200,每个训练批次数据=256,初始学习率=0.001。

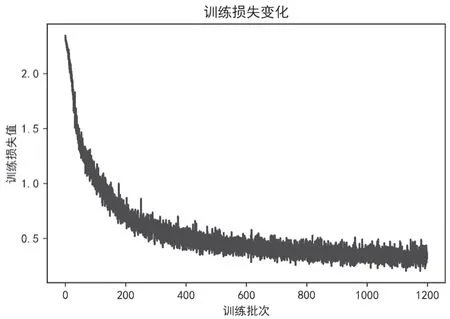

该故障诊断模型的准确率变化如图5所示,损失函数值变化如图6所示。当模型在前200次训练过程中,训练收敛速度比较快,模型快速达到80%以上的准确率,训练损失值在0.5左右。之后训练进入了瓶颈期,虽然模型的准确率还在不断提升,损失函数值也在不断下降,但是训练速度明显变慢。最终模型的训练准确率达到99.86%,理论上可以应用在实际的轴承故障诊断工作中去。

图5 模型训练准确率变化

图6 模型训练损失值变化

试验结果说明,采用多层残差神经网络模型提取出的故障特征在全连接层分类器中可以准确快速判断轴承的工作状态。该方法训练得到的模型具有较高的分类准确率,并且不需要依靠已有知识自动提取故障特征。

3 结论

本文提出的多层残差神经网络模型,可以在提取轴承信号特征后配合全连接层分类器准确判断其工况。该方法训练得到的模型具有较高的准确率,残差网络适合构建深度网络结构,并具备更好的特征提取能力。本文提出方法的局限性包括:首先,只能判断已经给出的具体工况,无法识别未定义的其他工况类型;其次,该方法没有应用在具体实践场景中。后续的工作中可以考虑对算法进一步改进使之能够应用于在线轴承故障诊断仪上,并且能够识别未知工况类型。