液压系统数据采集与故障预测研究

杨成刚,赵红美,张春辉,张 斌,郑 杰

(1.唐山工业职业技术学院,河北 唐山 063299;2.河北港口集团港口机械有限公司, 河北 秦皇岛 066000)

液压技术广泛地应用在国民经济各个领域。目前,液压技术的应用程度,已成为衡量一个国家工业水平的重要标志之一[1]。随着工业技术日益成熟,液压、机械和电子控制等技术结合得日益紧密,装备出现故障的原因越来越复杂,发生的故障更难以诊断和排除,而液压系统较机械、电气系统出现故障更不易被观察和测量,当进行故障部位的诊断时,会占用大量的维修时间,造成无法估量的经济损失[2]。

众所周知,液压装备在出厂前,生产企业都要按照出厂的试验指标[3-4],在规定的超载和恶劣环境温度下,对液压系统压力、流量、泄漏量、油温和油液污染度等性能参数进行试验和采集,并将试验结果数据作为该液压装备出厂健康数据。液压装备在使用中,随着使用时间的延续,机械装备液压系统的压力、流量、泄漏量、油液温度和油液污染度等性能参数都会发生变化,这些参数除了和使用时间发生关联外,是否存在一个关键的性能参数,其变它是其他参数变化的根源。本文就是研究确定液压系统这一关键性能参数,采用行之有效的方法,对其进行采集和数据分析,进而实现对液压系统故障的早期预测,为液压系统的维护提供依据。

1 液压系统关键性能参数

一个完整的液压系统包括动力元件、执行元件、控制元件、辅助元件和工作介质等五大部分。液压元件内部零件在使用中,受到电信号、液压信号和其它外力的作用,从而不断地按照规定的方式运动,实现液压油按照一定的流向运动,并将能量进行着分配输出。同时,液压油在运动零件的表面形成油膜,充当着润滑剂的作用,液压油中的固体颗粒会伴随液压油的流动运动到液压元件密封带,甚至敏感颗粒[5]会嵌入密封带中,加速密封带的磨损[5-6],配合间隙增大,高压腔到低压腔的泄漏量也发生着变化。下面以磨床液压系统为例来分析泄漏量与压力、流量、温度等参数是否存在相互关联。

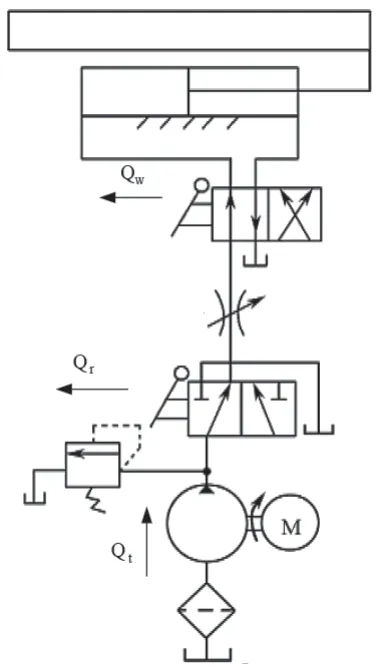

图1为磨床液压工作原理图,在图示中液压缸无杆腔输入的工作流量Qw与系统总的泄漏量△Q的关系可以用下式表示:

图1 磨床液压工作原理图

式(1)中,Qt为液压泵输出的理论流量(ml/min);Qr为溢流阀溢流流量(ml/min)。

从式(1)可以看到,总泄漏量△Q增大,进入液压缸无杆腔的流量就会减少,二者发生关联。

该系统的压力由溢流阀调定,溢流阀的溢流量可以用式(2)表示。

式(2)中,Cq为流量系数,与阀口形式有关,0.6~0.65;AT为通流面积(m2);p为溢流阀调定压力(MPa);p1为回油压力(MPa),不考虑回油阻力其值为0MPa;ρ为液压油密度(kg/m3)。将式(1)代入由式(2)可得式(3)。

从公式(3)可以得出,该系统的溢流阀调整的压力也是和系统总泄漏量发生关联。

该系统在运行过程中,液压油液的温度是逐渐升高的,能量损耗包括泄漏造成的能量损耗、节流损耗,而泄漏能量损耗是液压系统工作过流损耗、溢流阀溢流损耗,后两个损耗是系统工作程中是必须考虑的,越小越好。该系统总泄漏量造成的液压油温变化可以用式(4)表示。

式(4)中,P为因泄漏造成的液压功率损失(W);q为热量(J);c为比热系数(℃/kg);m为油液质量(kg);△t为温升(℃)。由式(4)可以转换为式(5)。

从(5)可以看到温升也和泄漏量关联。

通过以上的分析可知:液压系统的压力、流量和温升都与总泄漏量关联,因此,液压系统的总泄漏量是液压系统的关键性能参数。只要检测泄漏量变化就可以预测和诊断系统健康状态。

2 液压系统数据采集原理

液压系统数据采集是依靠液压数据采集器(简称采集器)来完成的。采集器能够根据被采集的液压系统压力和流量需求而设定采集参数,压力要满足采集的液压系统的总压力阀、支路的过载阀、顺序阀不能开启;流量要满足测试系统在测试压力下的总泄漏量的需求。采集器的工作原理如图2所示。

图2 采集器工作原理图

在图2中,数据采集口11和油液状态采集口15分别与被采集的液压系统的测压点连接,前者用于采集液压系统的压力、泄漏量数据信息,后者用于采集液压系统的油液污染状态信息以及为采集器系统加油;伺服电机驱动器1接收集中控制处理器2的控制信号,由伺服电机5驱动定量液压泵6输出一定量的恒定流量;集中控制处理器2接收人机界面的控制信号,并流量传感器8和14、压力传感器9、温度传感器7和油液污染传感器16等信息,进行处理,经数据输出口完成数据的采集过程。

3 液压系统数据采集及故障预测案例

注塑机又名注射成型机或注射机。它是将热塑性塑料或热固性塑料利用塑料成型模具制成各种形状的塑料制品的主要成型设备。生产过程主要包括合模、注射、保压、开模等,这些功能的运行都是依靠液压系统按照工艺要求来实现的。其工作流程如图3所示。

图3 注塑机的工作流程

注塑机在使用之初或者在出厂时,压力、泄漏量和液压油液污染等参数都是一定数值,该数值定义为液压系统健康数值。随着使用时间的延续,这些参数都在发生着演变,该演变过程,其实是隐性故障的演变过程,如图4为液压系统泄漏失效的演变过程示意图。

图4 液压系统功能失效的演变过程示意图

在图4中,液压系统中的总泄漏量随着时间延续,其数值总在蓝色阴影带波动,当使用时间到t1时,数值发现明显变化,此点为异常数据临界点,t点为数据临界检测点,t2为液压系统功能失效点,也就是出现显性故障点,t2-t1为计划维修时间,该时间段维修,是最经济的维修时间,其不但为配件的准备提供充足的时间,而且,也为预防性维护提供了充足的时间。

3.1 注塑机液压系统原理

注塑机液压系统的数据采集包括液压油液固体颗粒污染物状态采集和注塑机液压系统运行数据采集。在进行数据采集之前,要对注塑机液压原理图进行分析,如图5所示。

图5 某注塑机液压原理图

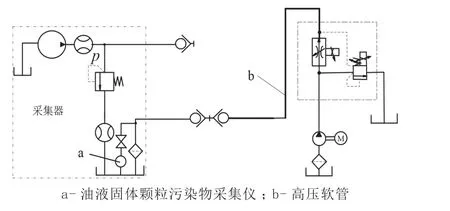

3.2 注塑机油液固体颗粒污染物状态采集

注塑机液压系统中的液压油固体颗粒污染物状态的数据采集和采集器加油同时进行,采集原理图如图6所示。按图6所示连接高压软管,采集器连接220V电源,再启动注塑机液压泵,完成采集注塑机液压系统中液压油固体颗粒污染物状态,数据输出见表1,经过与美国NAS1638固体颗粒污染等级标准进行对比,其中颗粒物大小分布在“5~15 μm”范围的数量为222400个,介于NAS9-NAS10之间,因此判定为该注塑机液压系统油液固体颗粒污染等级为NAS10级。

图6 注塑机油液固体颗粒污染物状态采集原理图

表1 该注塑机液压系统油液固体颗粒污染状态数据

3.3 注塑机液压系统运行数据采集

注塑机液压系统运行数据的采集,包括压力、流量、泄漏量等参数数据采集。具体是按照注塑机工作流程,利用采集器电信号,分别输入液压系统各支路对应的电磁换向阀的电磁铁,而实现数据的采集。

3.3.1 数据采集前的准备

1)移位高压软管的位置。参照图2所示,油液状态采集口15上连接的高压软管的快速接头,移位到数据采集口11,高压软管的另一端不变,也就是高压软管的另一端与被采集的液压系统的压力表用接头替换后连接。

2)数据采集器的参数设置。按照小于等于75%注塑机系统压力设置采集器的压力参数,采集器的流量设置见图7。

图7 压力流量调试曲线

3)注塑机液压泵出口高压软管用堵塞截堵。

3.3.2 注塑机无故障状态下数据采集

注塑机数据采集原理如图8所示。在图8中,液压泵的出油口用堵塞截堵,如图中B所示;为了便于设置故障点,在锁模闭合支路临时设置泄漏通道,该通道安装有节流截止阀S,在无故障数据采集下,是关闭的。按照注塑机的工作流程,完成数据的采集,电磁铁状态见表2,3种不同采集条件下的无故障数据和故障数据见表3至表8。

图8 注塑机数据采集原理图

第1种数据采集条件下,采集器设置的参数为“压力3 MPa,流量1000 ml/min,时间60 s”,电磁铁信号按照表2设置。临时设置的故障点节流阀S为关闭状态,测得该设备液压系统无故障数据见表3;临时设置的故障点节流阀S为开启状态,测得该设备液压系统有故障数据见表4。

表2 电磁铁通电表

表3 第1种数据采集条件下无故障数据

表4 第1种数据采集条件下故障数据

第2种数据采集条件下,采集器设置的参数为“压力4 MPa,流量1400 ml/min,时间60 s”,电磁铁信号按照表2设置。临时设置的故障点节流阀S为关闭状态,测得该设备液压系统无故障数据见表5;临时设置的故障点节流阀S为开启状态,测得该设备液压系统有故障数据见表6。

表5 第2种数据采集条件下无故障数据

表6 第2种数据采集条件下故障数据

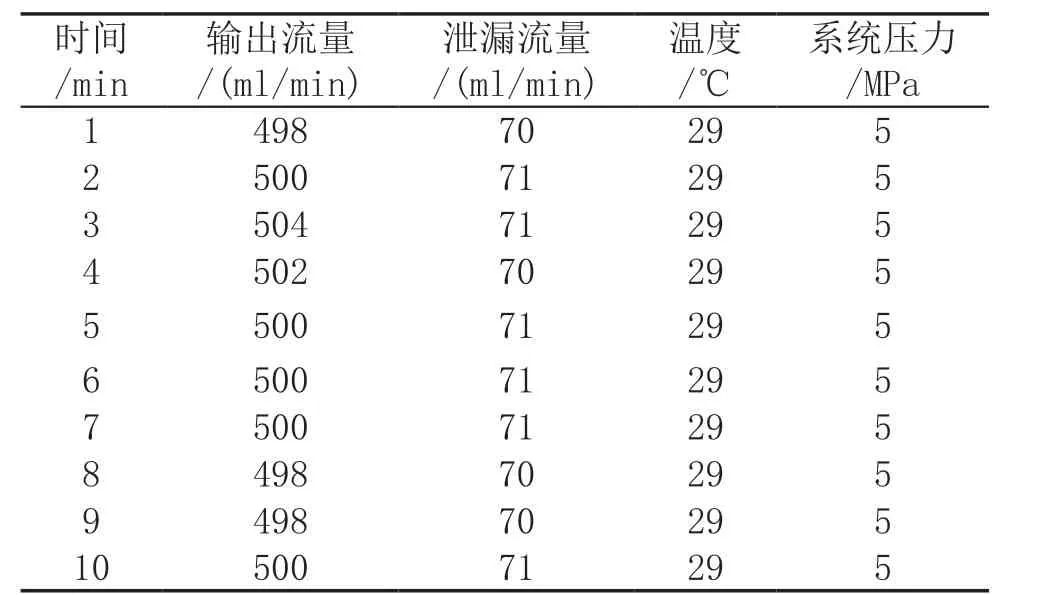

第3种数据采集条件下,采集器设置的参数为“压力5 MPa,流量500 ml/min,时间60 s”,电磁铁信号按照表2设置。临时设置的故障点节流阀S为关闭状态,测得该设备液压系统无故障数据见表7;临时设置的故障点节流阀S为开启状态,测得该设备液压系统有故障数据见表8。

表7 第3种数据采集条件下无故障数据

表8 第3种数据采集条件下故障数据

通过表3至表8分析可知,注塑机液压系统的数据对比发现,数据分析出的故障位置与故障设置点高度一致,因此,可以通过不同使用时间采集的数据对比来实现液压系统隐性故障的预测。

4 结论

1) 泄漏量是机械装备液压系统的关键参数,机械装备液压系统的健康状态可以用泄漏量来进行描述。

2)机械装备液压系统的泄漏量,能够利用液压数据采集器进行采集。在不同状态下,对注塑机液压系统运行过程进行数据采集,通过数据分析,可以很明显发现故障部位。

3)机械装备在使用过程中,液压系统的泄漏量和液压油液的污染状态等参数数据一直在演变,通过液压数据采集器可以为实现故障的提前预测提供有力支持。