基于摩擦振动信号的缸套-活塞环磨损状态识别研究

于海杰,魏海军,李精明,曹 辰

(上海海事大学 商船学院,上海 201306)

0 概述

缸套-活塞环是内燃机的关键部件,对其磨损状态进行实时监测可以提高内燃机的运行效率,减少维护成本。摩擦振动是由摩擦副的相对运动引起的,其中蕴含着可以反映摩擦系统特性和磨损状态的信息[1]。相比于摩擦系数、磨损表面和磨屑,摩擦振动信号可以实时在线采集,不影响设备的正常运行。因此缸套-活塞环摩擦振动信号作为内燃机故障诊断的一种新方法,具有很好的应用前景。

摩擦振动信号具有多重分形特征,国内学者对此开展了大量研究。文献[2-3]中通过关联维数对摩擦振动信号分形特征进行了分析,指出磨合磨损过程摩擦振动信号的分形维数逐渐增大,干摩擦过程摩擦振动信号的关联维数逐渐减小;文献[4]中对磨合过程中的摩擦振动信号进行了多重分形分析,指出摩擦振动的多重分形谱参数可以用来表征磨合过程;文献[5-7]中分别应用经验模态分解方法和总体经验模态分解方法对测取振动信号进行降噪处理,并利用改进的多重分形方法分析了摩擦振动信号特征,取得良好效果。但这些研究仅指出摩擦振动信号具有多重分形特征,并未提出利用这一特征的摩擦副磨损状态识别方法。

支持向量机(support vector machine,SVM)是一种比较成熟的状态识别方法,被广泛应用在故障诊断和模式识别方面[8-10]。研究表明,SVM 参数选择是决定SVM 识别性能的关键因素。差分进化(differential evolution,DE)算法具有原理简单、参数少、鲁棒性强、优化速度快等优点,在算法优化问题上取得了成功的应用[11-13]。应用差分进化算法优化SVM参数有望提高缸套-活塞环磨损状态识别准确率。

本文中首先对测取的缸套-活塞环相对运动过程中产生的摩擦振动信号进行总体经验模态分解(ensemble empirical mode decomposition,EEMD)降噪处理,运用多重分形去趋势波动分析方法(multifractal detrended fluctuation analysis,MF-DFA)对摩擦振动信号进行多重分形分析,以多重分形谱的宽度、极小值、极大值和谱差等量化指标构造特征向量,然后应用SVM 方法对磨损状态进行识别。

1 MF-DFA 理论及算法

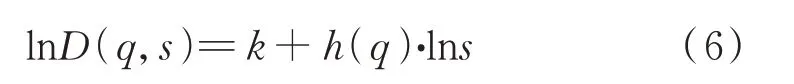

MF-DFA 建立在去趋势波动分析基础之上,若摩擦振动信号存在分形特征,则其时间序列局部特征q阶波动函数D(q,s)和间隔s的关系如式(1)所示。

式中,q为阶数;s为间隔;h(q)为广义Hurst 指数。

设摩擦振动信号时间序列为xk(k=1,2,…,N),其MF-DFA 求解步骤如下。

计算摩擦振动信号的离差序列Y(i),如式(2)所示。

将计算得到的序列Y(i) 以间隔s等分为Ns段。为了克服N不是s整倍数问题,从序列尾部开始反向再次等分,最终得到2Ns个数据段。

运用最小二乘法对各段子信号进行拟合。

式中,aj(j=1,2,…,k+1)为待定系数;Yu(i)为第u段数据的拟合函数。

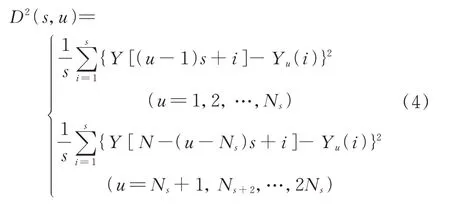

计算均方差D2(s,u),如式(4)所示。

求取q阶波动函数D(q,s),如式(5)所示。

式中,q为非零实数。

改变(q,s) 取值,根据式(6)求取广义Hurst 指数h(q)。

式中,k为比例常数。

由式(7)计算质量指数τ(q)。

由式(8)和式(9)计算奇异指数α和多重分形谱参数f(α)。

2 基于DE 优化的SVM 参数确定方法

2.1 DE 及SVM 方法简介

DE 是一种基于种群搜索的启发式算法,它通过群体内个体之间的竞争与合作实现问题的优化求解[14]。DE 核心思想是首先确定搜索步长和方向,同时为了增加群体多样性,对原始群体进行差分和交叉处理,从而生成一个新的临时群体;接着根据优胜劣汰原则对临时群体和原始群体进行对比选择,确定新的群体;如此不断循环,直到满足停止条件[15]。

SVM 作为一种智能优化算法,是建立在统计学理论基础之上的。它既可以解决线性优化问题,又可以解决非线性优化问题[16]。核函数是影响SVM识别准确率的一个重要因素,常用的核函数有线性核函数、多项式核函数和径向基核函数(radial basis kernel function,RBF)等。RBF 具有适用范围广、收敛域宽、所需设定参数少(只需设定惩罚参数C和核参数δ)的优点,因此本文中选择RBF 作为SVM 的核函数。

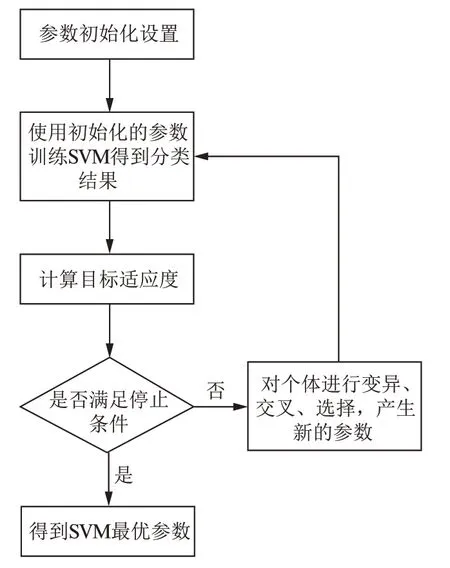

2.2 基于DE 的SVM 参数确定方法

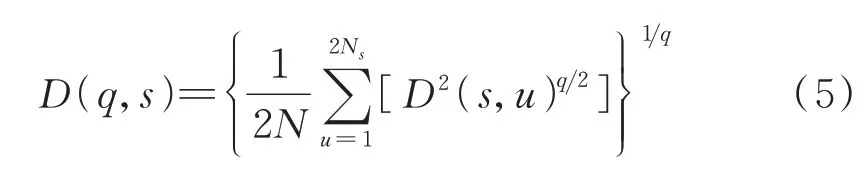

惩罚参数C和核参数δ对SVM 的识别效果影响显著,使用DE 算法优化惩罚参数C和核参数δ可以提高SVM 的学习效率和分类精度[17]。因此,本文中选用DE 算法优化SVM 的这两个参数,图1给出了基于DE 算法的SVM 参数优化流程图,具体可分为如下4 步:(1)参数初始化设置,包括种群规模、进化代数、缩放因子、交叉概率、终止阈值及参数取值范围。(2)使用初始化的参数训练SVM 得到分类结果。(3)根据分类结果计算个体适应度,判断是否满足停止条件。如满足停止条件,则确定最优参数;如不满足则进入下一代进化。(4)对个体进行变异、交叉、选择,产生新的参数,重复步骤(2)和步骤(3),直到满足停止条件。

图1 基于DE 算法的SVM 参数优化流程图

3 试验方法及信号采集

在Bruker UMT-3 摩擦磨损试验机上进行缸套-活塞环摩擦磨损模拟试验,设备原理如图2 所示。销试样固定在试验台架上部,盘试样放置在下部托盘内,加速度传感器粘贴在销试样一侧,伺服马达通过偏心机构带动盘试样往复运动,位于顶部的加载装置控制加载力大小,设备自带传感器测量法向力和摩擦力,选用德国M+P 公司制造的VibPilot 数据处理器收集振动信号。销试样和盘试样分别从船用柴油机活塞环和缸套切割获取,试样均为合金铸铁,销试样维氏硬度620 kg/mm2~680 kg/mm2,表面粗糙度Sa为1.025 μm;盘试样维氏硬度320 kg/mm2~380 kg/mm2,表面粗糙度Sa为1.699 μm。选用长城5070 润滑油作为润滑剂,100 ℃下运动黏度为20.312 mm2/s。

图2 UMT-3 试验装置图

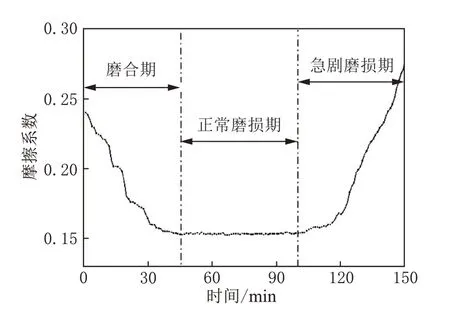

摩擦磨损模拟试验在室温条件(相对湿度43%、293 K)下进行,加载力为30 N,销试样和盘试样间的平均压力为2.3 MPa,模拟了正常工况下船用柴油机缸套活塞环载荷,水平滑动距离为6 mm,往复频率为10 Hz。磨损状态的变化通过摩擦系数确定[18]。试验初期在浸油状态下进行,摩擦系数随时间变化如图3 所示。摩擦副首先会进入磨合期,即摩擦副润滑类型由以干摩擦为主逐渐向以边界润滑及流体润滑为主过渡,此时摩擦系数随着磨合进行而逐渐减小;磨合过程持续到45 min 后,摩擦系数稳定在一个较小值,此时摩擦副进入正常磨损阶段,摩擦副润滑类型以流体润滑为主;在持续到100 min 时,降低摩擦副的润滑油量,此时摩擦副将进入急剧磨损阶段,即摩擦副润滑类型由以流体润滑为主迅速向以边界润滑及干摩擦为主过渡,摩擦系数随着试验的进行逐渐增大。在试验过程中,通过三轴加速度传感器采集3 种磨损状态下的摩擦振动信号,采样频率51 200 Hz,采样时长0.16 s,采样间隔1 min。

图3 不同磨损状态下摩擦系数的时间变化

4 特征提取及磨损状态识别

4.1 信号降噪处理

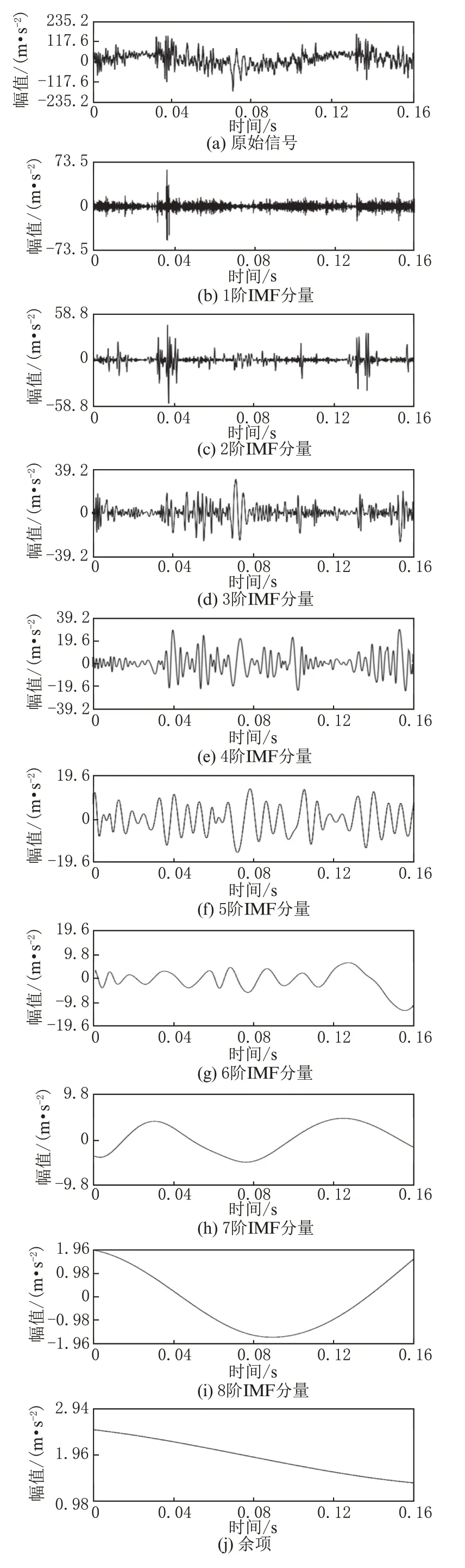

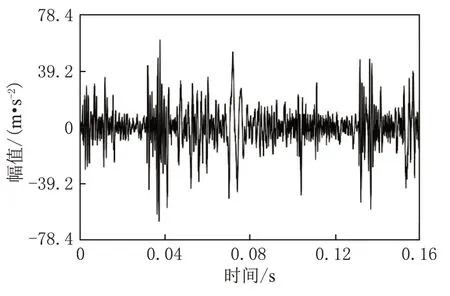

测得振动信号混有噪声信号,噪声会对识别结果产生不良影响,因此需要对信号进行降噪处理[19]。本文中选用EEMD 方法降噪,EEMD 方法是在EMD 方法基础上提出的,它解决了EMD 方法的模态混叠问题。参照文献[6]设置高斯白噪声的总体平均次数为100,高斯白噪声幅值系数为0.4。图4为第120 min 振动信号的EEMD 分解结果。原始信号被分解为8 个本征模态函数(intrinsic mode function,IMF)分量和1 个余项,IMF 分量代表原始信号的频带分量,由高到低依次排列,剩余项实际上是一条趋势线,即频率很低(周期很长)的波,可以看作是其他IMF 分量的基础[20]。摩擦振动可分为低频部分和中高频部分,低频部分对应系统的本征频率和耦合频率,中高频部分与摩擦副的表面特性密切相关。摩擦副表面微凸体的相互碰撞具有微冲击的特征,并随机分布在接触界面上,激发耦合系统的中高频动态响应[21]。因此,保留前6 阶IMF 分量重构摩擦振动。降噪后信号时域图如图5 所示,可以看出降噪后摩擦振动信号冲击特征明显。

图4 EEMD 分解结果

图5 降噪后振动信号时域图

4.2 特征向量的构建

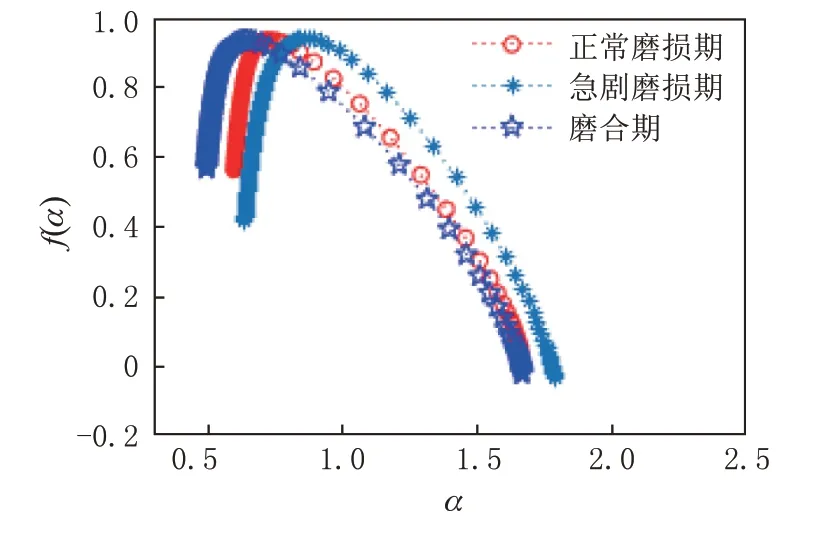

多重分形谱能够表征不同磨损状态下摩擦振动信号的内在摩擦动力学机制。图6 为不同磨损状态下摩擦振动信号的多重分形谱。图6 中横坐标表示奇异指数,左右端点(αmin,αmax)分别对应振动信号奇异指数的最小值和最大值,其差值Δα=αmax-αmin表征了摩擦振动信号分形特征概率测度分布的无序性,差值越大,无序性越强,多重分形特征越明显;谱参数f(α)取最大值fmax=f(α0)时的奇异指数α0表征摩擦振动信号的随机特性,其值越大,摩擦振动随机性越大;左右端点处分形谱差值Δf=f(αmax)-f(αmin)表示摩擦振动信号大幅值和小幅值信号的比例差,其值小于零,表明比例较小子集数量大于比例较大子集数量。不同摩擦状态下的多重分形谱参数不同,因此本文中以αmin、αmax、Δα、α0、Δf构成不同磨损状态下摩擦振动信号的特征向量。

图6 不同磨损状态下摩擦振动多重分形谱

4.3 磨损状态智能识别

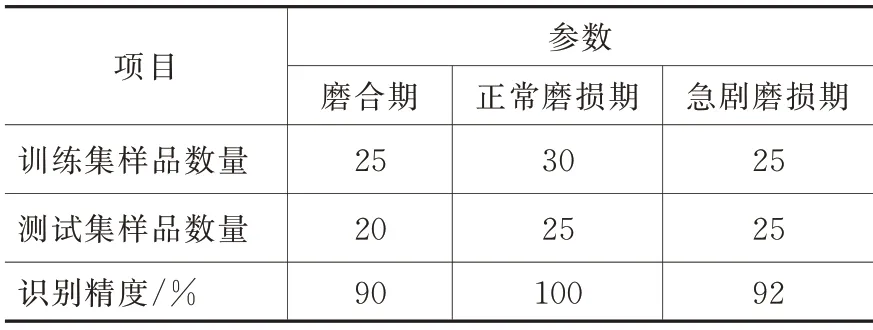

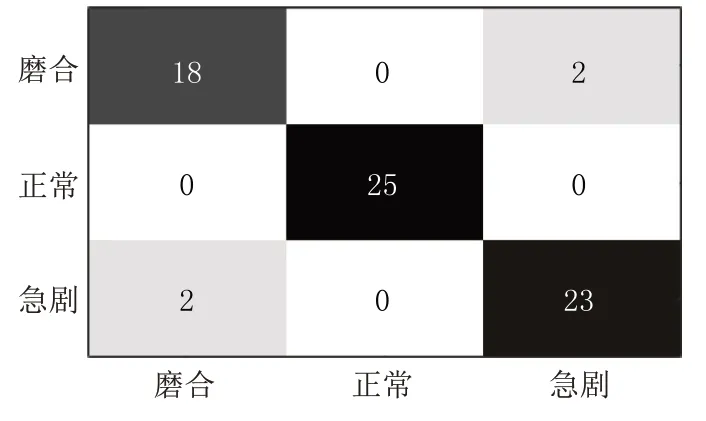

SVM 适合处理小样本分类问题。本试验中磨合磨损状态样本数为45 个,正常磨擦状态样本数为55 个,急剧磨擦状态样本数50 个。随机选取磨合磨损状态下样本25 个、正常磨损状态下样本30 个、急剧磨损状态下样本25 个作为训练集,剩余70 个样本为测试集。应用DE 方法确定最优惩罚参数C=51,核参数δ=0.269。识别结果如表1 所示,图7为识别结果混淆矩阵。

表1 不同磨损状态识别结果

如表1 和图7 所示,正常磨损状态可以全部准确识别,磨合磨损状态和急剧磨损状态识别结果产生了混淆,两种状态下均有两组样本被误判。这是由磨合磨损和急剧磨损形成过程中存在发生机制内在相似机理所产生的结果。摩擦副表面粗糙峰的相互接触碰撞激发出摩擦振动,磨合是使摩擦副表面从无序到有序的过程,而急剧磨损是使摩擦副表面从有序到无序的过程,在有序和无序的相互转换过程中存在某种相似的外在摩擦振动表现形式,由此造成磨合磨损和急剧磨损在识别结果上的混淆。

图7 识别结果混淆矩阵

5 结论

(1)摩擦振动具有中高频特征,运用总体经验模态分解方法对采集到的原始信号进行分解重构可以得到反映摩擦副表面特征的摩擦振动信号。

(2)摩擦振动信号蕴含着摩擦副表面相互接触内在机理,不同磨损状态下摩擦振动信号的多重分形特征不同。

(3)通过MF-DFA 与DE-SVM 相结合的方法可以识别摩擦副的不同磨损状态。